Отличия фанеры от дсп и двп

Содержание:

- Технология выпуска:

- Производство ДВП

- Сферы применения

- Технология изготовления ДВП мокрым способом производства

- Сферы использования

- ЛДСП или МДФ: в чем различия и что лучше

- Выводы и рекомендации

- Заключение

- Причины появления влаги

- Нюансы работы с материалом и ремонт ДВП

- Видео описание

- Видео описание

- Видео описание

- Коротко о главном

- Сферы применения

- История возникновения плит ДВП

Технология выпуска:

Древесноволокнистая плита производится согласно заданию и по условию тех. карты, ее принцип неизменен уже 50 лет. Процесс включает в себя несколько важных стадий:

- Промывание водой всего объема сырья. Благодаря этому из нее путем механизации удаляется весь перечень нежелательных примесей, таких как песок.

- Удаление из сырьевой смеси металлических включений при помощи особо мощных электромагнитов смонтированных на сепараторных устройствах.

- Измельчение щепы, которая впоследствии пойдет в производство. Здесь можно заложить конкретную степень помола, от грубой до мельчайшей.

- В свою очередь в дефибрилляторе в общую массу встраиваются полимеры, парафин и необходимый смолистый состав.

После чего поступает в производство. Его выпускают в двух основных формах «сухим» либо «мокрым». «Мокрый способ» в свою очередь более мягок по воздействию на экологическую обстановку, так как здесь в состав включают лишь малую дозировку химических связующих.

Производство ДВП

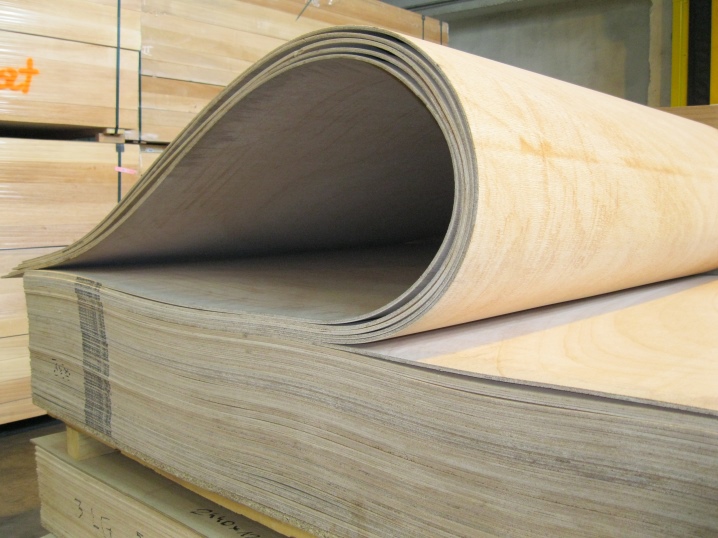

Увеличение стоимости ресурсов и забота об экологическом состоянии окружающей среды заставляет многих производителей изобретать все новые строительные материалы и внедрять технологии, которые позволяют существенно экономить сырье без особого ущерба для качества конечной продукции. Ярким показателем таких изменений является сфера производства мебели, где на смену натурального массивного дерева пришли различные синтетические материалы.

Листы ДВП широко используются в мебельном производстве.

Первая импортная мебель, которая была ввезена в нашу страну во второй половине двадцатого века своей эстетичной и прочной конструкцией показала, что для изготовления можно использовать отходы от переработки дерева. Дальнейшее развитие технологии производства ДВП позволило приблизить внешний вид материала к натуральному дереву, облагородив плиты специальной пленкой, схожей по фактуре с древесиной. Производство ламинированных ДВП возрастало в геометрической прогрессии. Сегодня этот материал можно приобрести по весьма доступной цене. Размеры листа ламинированной ДВП различны и удовлетворят любой, даже самый нестандартный, запрос потребителя.

Сферы применения

Область использования древесных плит разнообразна. ДСП и ДВП давно нашли свое применение в изготовлении мебели. Производители используют этот продукт из-за простой обработки и доступной цены. Некоторых привлекает аккуратный и эстетичный вид материала. Несмотря на эти преимущества, ДСП и ДВП существенно уступают в прочности натуральной древесине. Из прессованного материала изготавливают бюджетную мебель.

Чтобы придать мебели более выразительного и привлекательного внешнего вида, специалисты используют красящие составы и синтетические покрытия. Большой популярностью пользуются модели из листов, которые имитируют природное сырье. А также ДВП и ДСП нашли свое применении в сфере производства акустики, в том числе сабвуферов. Листы обладают необходимой прочностью и небольшим весом. В результате получается практичное музыкальное оборудование с небольшим весом.

Некоторые виды ДСП активно используются в строительстве. Из них получаются надежные межкомнатные перегородки, которые можно сделать своими руками и установить без помощи специалистов. Выше мы отметили, что плиты также нашли свое применение в качестве дополнительного напольного покрытия. Из ДВП часто делают задние стенки мебели и ящиков. Использование плит снижает стоимость готового изделия и его век. Волокнистые листы используются для отделки лоджий и балконов. С их помощью можно утеплить локацию или закрыть ее от посторонних глаз.

Владельцы частных домов также обратили внимание на древесный строительный материал. Его используют в качестве дополнительной тепловой изоляции

Из листов получаются легкие и практичные временные постройки, которые обязательно пригодятся в огороде или саду.

Технология изготовления ДВП мокрым способом производства

Изготовленная в рубительной машине щепа обязательно сортируется на трехуровневых ситах: размер верхнего сита 39×39, нижнего 5×5 мм. Крупную фракцию доизмельчают на дезинтеграторах. В производство ДВП идет щепа без мятых кромок, с длиной частиц 10-35 мм, с толщиной не более 5 мм, с углом среза 30-60 градусов. Содержание гнили допускается не более 5 %, минеральных включений не более 1 % , коры не более 15 %.

Оптимальная влажность щепы перед размолом 50-70 %, при истирании она снижается примерно на 30 %.

Основой изготовления качественных плит является высокое качество древесного волокна, однородность свойств и геометрических размеров. Первичный горячий размол щепы осуществляется в дефибраторах, вторичный – в рафинёрах или конических мельницах. Внешний вид системы размола Defibrator приведен на рис. 1. Она состоит из пропарочного бункера (камеры), со шнековым питателем, подогревателя, шнековой подающей системы и размольной установки. Пропарочный бункер предназначен для выравнивания температуры и влажности массы щепы с повышением температуры до 80-90 С. Воздействие пара на щепу делает ее менее ломкой, смягчает реакцию на динамические нагрузки. В зону размола могут подаваться добавки специального назначения: гидрофобизаторы, модификаторы и др.

Рис. 1. Система размола Defibrator

Степень размола массы измеряется на аппарате «Дефибратор-секунда», характеризуется в градусах помола и имеет обозначение ДС. Для твердых плит степень помола должна быть в пределах 22-28 ДС, для мягких 28-35 ДС.

На рис. 2 видно, как различаются волокна, вышедшее из дефибратора и рафинера.

Рис. 2. Древесные волокна после размола: а) в дефибраторе; б) в рафинере

Древесноволокнистый ковер формируется в воздушной среде по сухому способу производства или в водной среде по мокрому способу производства. Взаимодействие сформированных в ковер древесных волокон между собой происходит в условиях горячего прессования при изготовлении твердых, полутвердых ДВП или при сушке (для мягких плит).

При мокром способе производства (рис. 3) готовую массу помещают в массный бассейн, где концентрация волокна перед отливом устанавливается в пределах 0,9-1,8 %. Обезвоживание ковра происходит последовательно фильтрацией, отсосом и отжимом. Горячее прессование происходит на поддонах с использованием сеток для создания условий удаления воды и пара. Температура прессования плит 200-215 С, давление 5,0-5,58 МПа на фазе отжима с последующим снижением на фазе сушки и повышением на заключительной фазе – закалке.

Рис. 3. Схема технологического процесса твердых и сверхтвердых плит: 1 – щепа; 2 – круглая древесина и кусковые отходы; 3 – рубительная машина; 4 — циклон; 5 – сортировка щепы; 6 – дезинтегратор; 7 – ёмкость для связующего; 8 – ёмкость для парафина; 9 – ёмкость для серной кислоты; 10 – мешки с эмульгатором; 11 – эмульсатор; 12; 13; 14 – расходные ёмкости соответственно для осадителя, парафиновой эмульсии и связующего; 15 – бункер щепы; 16 – установка для мойки щепы; 17 – ленточные конвейеры; 18 – расходный бункер для щепы дефибратора; 19 – дефибратор; 20 – рафинатор; 21 — рафинаторный бассейн; 22 – массный бассейн; 23 – ящик непрерывного проклеивания; 24 – отливная машина; 25 – пресс, 26; 35 – загрузочное и разгрузочное устройство; 27 — вагонетка; 28 – траверсный путь; 29 – камера термообработки; 30 – камера увлажнения; 31 — емкость для пропитывающего состава; 32 – пропиточная машина; 33; 34 – роликовые конвейеры; 36 – форматно-обрезная установка; 37 – электропогрузчик; 38 – склад готовой продукции

Сверхтвердые плиты получают введением дополнительной операции пропитки отпрессованных плит маслами, после чего плиты поступают на термообработку. Термообработку отпрессованных плит в специальных камерах проводят при температуре 160-170 С.

Схема получения мягких ДВП по мокрому способу производства аналогична схеме получения твердых плит. Однако отсутствуют такие операции как горячее прессование плит окончательная термообработка (рис. 4).

Производство ДПВ по мокрому способу организуется таким образом, чтобы минимизировать потребление воды. Объем сбрасываемых стоков находится на уровне 3 м3/т плит.

Рис. 4. Схема технологического процесса изготовления мягких плит: 1 – конвейер для подачи щепы; 2 – дефибратор; 3 – рафинатор; 4 — мельница третьей ступени размола; 5 – промежуточный массный бассейн; 6 — расходный массный бассейн; 7 – ящик непрерывной проклейки; 8 – отливная машина; 9 – загрузочное устройство; 10 – роликовая сушилка; 11 – форматно-обрезная установка; 12 – штабель плит склада готовой продукции.

Сферы использования

Стены

При планировании ремонтно-отделочных работ на любых вертикальных поверхностях обычно используют ламинированные ДВП. Они отличаются эстетичным дизайном, лёгкостью обслуживания, а также удобством обработки. Преимущества такого типа отделки очевидны:

- не нужно никакой дополнительной подготовки поверхностей, поскольку монтаж панелей выполняется на каркас из деревянного бруска либо металлопрофиля;

- для облицовки не нужен специальный инструмент или особые навыки работы;

- ДВП-панели для крепления на стенах обычно имеют механизм шип-паз, это существенно облегчает их состыковку;

- стеновые ДВП в готовом виде могут иметь имитацию древесины либо принт, при этом не требуют никаких дополнительных работ по облицовке.

Для обшивки вертикальных поверхностей можно использовать любую древесно-волокнистую панель с гладким покрытием. В таком случае на неё можно нанести любой другой облицовочный материал, включая обои. Кстати, несмотря на то, что поклейка обоев на ДВП — процесс весьма трудоёмкий и занимает немало времени, демонтаж устаревших покрытий не составляет никаких трудностей, и в этом несомненные достоинства материала перед гипсокартоном.

Пол

Это самый перегруженный элемент комнаты, поэтому использование любых листовых композитов нужно продумывать с учётом интенсивности эксплуатации покрытия. Чаще всего ДВП применяют при фиксации на уже существующее покрытие из досок, на лаги ДВП укладывают реже. В первом случае ДВП выполняют задачу выравнивания поверхности. Во втором выравнивание достигается за счёт лаг, но нагрузки на такую поверхность должны быть минимальными. Чаще всего древесно-волокнистые плиты применяются как подкладка под линолеум или другие напольные покрытия.

Потолок

Для облицовки потолочной поверхности можно использовать ламинированную плиту в чистом виде или под отделку. Во втором случае можно выполнить черновую отделку мягкой плитой – это многократно увеличивает шумопоглощение и теплоизоляцию. Кроме того, мягкая ДВП хорошо пропускает воздух. Древесно-волокнистые плиты для отделки потолочных поверхностей имеют свои преимущества:

- простота монтажа;

- экологичность;

- паропроницаемость.

В быту

Древесно-волокнистые плиты широко востребованы не только в строительстве, но также и в изготовлении мебели, монтаже дверей и всевозможных перегородок. Это прочный, но при этом лёгкий материал с большой площадью поверхности листа. ДВП часто покупают для изготовления ульев для пчёл. В таком случае деревянный каркас обшивают плитами ДВП, а промежутки заполняют любым утеплителем. Такие ульи существенно выигрывают у стандартных пчелиных домиков своей дешевизной — это особенно актуально в условиях большой пасеки.

Ещё одна сфера использования ДВП — изготовление мебели. Чаще всего материал идёт на заднюю стенку ящиков корпусных модулей. Словом, сфера использования обширная. Недостаток у плит только один — в условиях повышенной влажности без специальных гидрофобных добавок этот материал начинает деформироваться и разбухать, идёт волнами и при высыхании остаётся деформированным. Поэтому в неотапливаемых или сырых помещениях использование такой мебели не рекомендовано. Хотя некоторые марки с высокой влагостойкостью используют для обшивки балконов и уличных дверей.

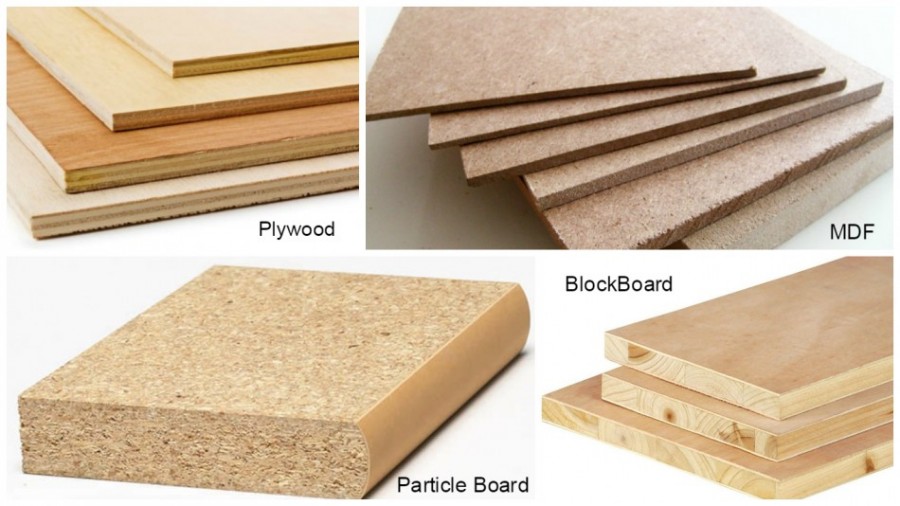

ЛДСП или МДФ: в чем различия и что лучше

Время от времени встаёт вопрос, что лучше МДФ или ЛДСП и какие между ними существуют различия.

Ламинированная стружечная плита, также как и панели МДФ производятся из древесных опилок, путём их прессовки под давлением с добавлением специальных клеевых смесей.

Ламинированные панели МДФИсточник abvmaster.ru

На этом их сходство заканчивается. Плиты МДФ имеют свои отличия и преимущества, из-за чего они и стали более популярны при изготовлении мебели и внутренней отделки жилых и коммерческих помещений.

Вторым фактором в пользу МДФ является экологичность материала. ДСП содержит формальдегидные смолы, которые небезопасны для здоровья человека, особенно для дыхательных путей. Поэтому нежелательно использовать данный материал для детской и кухонной мебели.

Ламинированная ДСП уступает МДФ по такому параметру как влагостойкость. Поэтому для мебели в ванной комнате и на кухне она не совсем подходит. Хотя в целом плита хорошо защищена от механических повреждений.

Интерьер кухни с использованием МДФИсточник sanmari.by

При изучении расшифровки МДФ и что это такое видны явные преимущества этих панелей над аналогичными изделиями, при их использовании в производстве мебели. Но есть и небольшой, но весомый недостаток – высокая стоимость. Часто цена и является решающим фактором, чтобы отказаться от покупки этих плит в пользу ЛДСП.

Определённым недостатком является и тот факт, что часто панели продают без окончательного покрытия. Затем индивидуально следует выбрать тип отделки.

Если на первый план выходит здоровье и безопасность членов семьи, то дополнительные расходы не так важны.

В видео ещё смотрите, чем отличается МДФ от ДСП:

Выводы и рекомендации

Мебель или отделка интерьера из МДФ достаточно привлекательный, хоть и дорогостоящий вариант обустройства дома или квартиры. Материал долговечен, что гарантирует сохранения его качеств на протяжении долгого периода эксплуатации. Особенно, если помещение будет сухим и светлым.

При изготовлении мебели для ванной комнаты и кухни, важным преимуществом МДФ является влагостойкость плит. Это позволяет тумбочкам и шкафам сохранять отличный товарный вид в агрессивных условиях этих помещений, таких как повышенная сырость и перепады температуры.

Работа с МДФ панелями не сложнаяИсточник ingushetia.org

Заключение

Важным является тот факт, что МДФ легко обрабатывать. Разрезать, сверлить и выпиливать материал можно самостоятельно в домашних условиях с минимальным набором инструментов. На панелях, при механической обработке, не появляются сколы и трещины. Также плиты можно самостоятельно окрасить, в подходящий к вашему интерьеру цвет.

Причины появления влаги

Результаты смещения точки росы

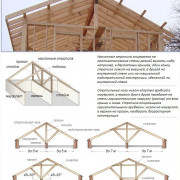

В зимнее время года с наступлением морозов стены наших домов промерзают. В правильно рассчитанной толщине стены точка перехода от минусовой температуры к плюсовой, ее называют точкой росы, находится внутри стены и выпадения конденсата не происходит. Именно поэтому раньше строили дома со стенами из камня толщиной не меньше 80 см. Сегодня с применением новейших технологий строительства и инновационных материалов стало возможным строить дома с меньшей толщиной стен, но такие строения требуют установления дополнительных теплоизоляционных конструкций.

Возникает вопрос: с наружной или внутренней стороны проводить утепление?

Вопрос наружной отделки отпадает в случае, когда дом сложен из бруса и не требует наружной финишной отделки. Если дом из камня, то более грамотно будет сделать утепление с фасада, но это не исключает проведение внутренних работ.

Есть единственное исключение — внутреннее утепление стен квартиры многоэтажного жилого дома, где использование любого типа теплоизоляционного материала не даст ощутимых результатов.

Нюансы работы с материалом и ремонт ДВП

Неопытный специалист по незнанию может столкнуться с проблемами обработки ДВП и ДСП. Мало кто знает, как правильно склеить материалы, ведь даже сверхпрочные клеи и жидкие гвозди не всегда справляются с этим. Для приклейки древесноволокнистых и древесностружечных плит отлично подойдёт гранулированный костный клей, используемый при строительстве.

Обрезать плиты в домашних условиях можно при помощи монтажного ножа или ножовкой. Должна быть соблюдена технология резки. Лезвие необходимо наточить, выполнять работы лучше всего с применением металлической линейки

Спешить не стоит – по правилам безопасности резать материал следует плавно и осторожно, чтобы сберечь пальцы. Существует немало инструментов для нарезки ДВП и ДСП, облегчающих работу и не требующих особых навыков

Видео описание

В следующем видео показана закромка и обработка материала:

Часто люди задаются вопросом: чем покрасить ДВП. Материал из древесного композита плохо воспринимает влагу и обладает низким показателем сцепления разнородных твёрдых и жидких тел. Проще говоря, не всегда понятно, как покрасить ДВП без применения специальных красок, так как влажная основа плохо засыхает на поверхности материала. Именно поэтому мастера рекомендуют грунтовать внешнюю сторону перед покраской и каркасным монтажом.

То же самое касается и оклейки обоями – подготовить поверхность материала поможет грунтовка с последующей окраской, после которой ДВП будет лучше переносить влагу от клея. Исключается при этом всяческая деформация плит. Любая последующая отделка не вызовет трудностей и вопросов.

При эксплуатации материалов из древесного композита могут возникать различные дефекты. Любые механические повреждения в виде царапин и следов вмятин достаточно просто заделываются шпаклёвкой. После обработки достаточно выполнить покраску или нанести на поверхность ДВП самоклеящуюся плёнку для защиты от дефектов.

Видео описание

Процесс покраски материала показан на видео:

Если в полу, стене и двери из древесноволокнистого материала образовалась сквозная дыра, надо подготовить необходимые инструменты и материалы для самостоятельного ремонта. В первую очередь понадобится заострённый монтажный нож, кусок материала, шпаклёвка, твердеющий наполнитель и монтажная пена.

Для начала необходимо обрезать вогнутые и неровные края дырки таким образом, чтобы отверстие было ровным, без трещин и сторонних повреждений. После, внутрь устанавливаются куски брусков для создания перегородки. Подойдут части ДВП, картон или плотная бумага. Далее по краям перегородки отверстие заполняется монтажной пеной. После засыхания необходимо обрезать лишние куски пены, чтобы они не выступали за пределы поверхности.

Следующим шагом будет шпаклёвка вокруг заделанного отверстия. Отлично подойдёт для этого эпоксидная смола. Обработанная поверхность, после сушки, обрабатывается мелкой наждачной бумагой для достижения ровности. Внешний вид и облицовка материала восстанавливаются при помощи краски или декоративной плёнки с имитацией древесной структуры.

Видео описание

В следующем видео показано, как заделать дырку на примере двери:

При настиле материала из древесного композита на деревянный пол из-за выпирающих досок также может образоваться сквозное отверстие. Если дефект слишком обширный и не поддаётся ремонту, лучше всего полностью заменить плиту, при этом устранив неровности на полу с помощью рубанка. При небольших повреждениях потребуется аккуратно обрезать отверстие монтажным ножом под размер вставляемой части материала. В получившееся гнездо устанавливается заплатка из древесного композита. Закреплять лучше всего клеем или саморезами.

Таким образом, подробно изучив нюансы и подготовив соответствующие инструменты с материалами, можно без особых навыков осуществить самостоятельный ремонт ДВП и ДСП в домашних условиях.

Коротко о главном

ДВП распространён и популярен среди материалов для строительства и отделки помещений. Применяется при производстве мебели. Он имеет ряд достоинств перед строительными аналогами, но при этом считается наиболее доступным. ДВП – это качественный, прочный и простой в обработке материал, с помощью которого достигается как тепло-, так и звукоизоляция в помещении. Многообразие видов позволяет выбрать ДВП на любой вкус и для множества целей. Обработка и ремонт ДВП не требуют специальных навыков и доступны даже неопытному пользователю.

Сферы применения

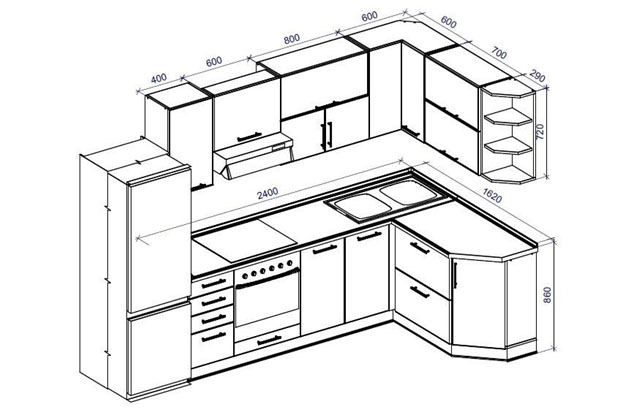

Высокая плотность и прочность плит ХДФ способствуют их применению для покрытия пола. Нередко из данного материала производят черновые полы. Так как листы способны переносить всевозможное механическое воздействие и лазерную резку, они используются в качестве основы для ламината или натурального шпона. Материал HDF нашел свое применение в процессе изготовления мебели. Доступная стоимость плит позволяет использовать их для производства тех элементов мебельных конструкций, которые скрываются под фасадом. К примеру, из них делают двери, тыльные стенки мебельных конструкций, основу для ящиков. Также из HDF часто изготавливают картинные рамки, стенды для торговли и различные элементы декора.

Так как листам ХДФ присуще минимальное отклонение от показателя толщины, они считаются идеальной основой для выравнивания стены или пола. В нежилом помещении из них формируют подвесной потолок, при помощи которого можно скрыть элементы вентиляции и коммуникации. В сфере автомобилестроения и вагоностроения HDF – это материал, которым оформляют внутренние поверхности автобуса, трамвая. Промышленному производству сложно обойтись без него при производстве тары и упаковки.

Из плит HDF производят стеновые кухонные панели, которые создают имитацию камня и плитки. В этом случае материал является прекрасным вариантом декора стен и кухонного фартука. Не стоит забывать, что перегородки из HDF будут замечательной альтернативой гипсокартонным, и даже во многом превосходят их. Такое сооружение не будет вибрировать и сохранит свою прочность на долгое время.

Нередко в служебных помещениях и коридорах осуществляют облицовку стен при помощи листов ХДФ. С их помощью на всю высоту устанавливается вертикальное ограждение и формируется бордюр. Полотно HDF –– это отличная основа для межкомнатной двери, так как в сравнении с цельной деревянной она будет иметь небольшую массу. Сделать такие двери можно в домашних условиях, при этом не потребуется значительных материальных и физических затрат, а также особых навыков.

История возникновения плит ДВП

В 1858 году ученый Лаймон впервые запатентовал свое открытие. Позже ученый Мюнхон усовершенствовал технологию изготовления ДВП. Он предложил использовать оборудование для горячего прессования. На этом этапе при производстве материала не использовали связующие ингредиенты.

Влагостойкость материала обеспечивает парафин, канифоль или церезин.

Влагостойкость материала обеспечивает парафин, канифоль или церезин.

И уже в 1924 году американский ученый Мэйсон предложил современную методику изготовления древесноволокнистых плит с использованием «мокрого способа», в результате которого конечный материал обладал высокой плотностью. Технология производства ДВП

ДВП изготавливается на основании технологической карты, структура которой неизменна уже более пятидесяти лет. Состоит этот процесс из нескольких этапов:

- Промывание древесной массы. Из нее механическим путем на адсорбирующих установках удаляется песок и прочий мусор.

- Удаление из состава смеси металлов с помощью электромагнитов на специальных сепараторных установках.

- Измельчение древесной щепы. Здесь устанавливается степень помола, начиная от грубого к более мелкому.

- В дефибрилляторной установке в общую массу подмешивается полимеры, смолы и парафин.

Далее изготовление ДВП производится «сухим» или «мокрым» способом. «Мокрый способ» является более экологичным, поскольку здесь привлекается малая доза связывающей смеси, которая является токсичной. Плотность и технические показатели ДВП напрямую зависят от способа изготовления.

Технические характеристики ДВП зависят от способа ее производства.

Технические характеристики ДВП зависят от способа ее производства.