Как согнуть фанеру?

Содержание:

К каждому слою свой подход

В условиях мастерской все, конечно, проще.

В условиях мастерской все, конечно, проще.

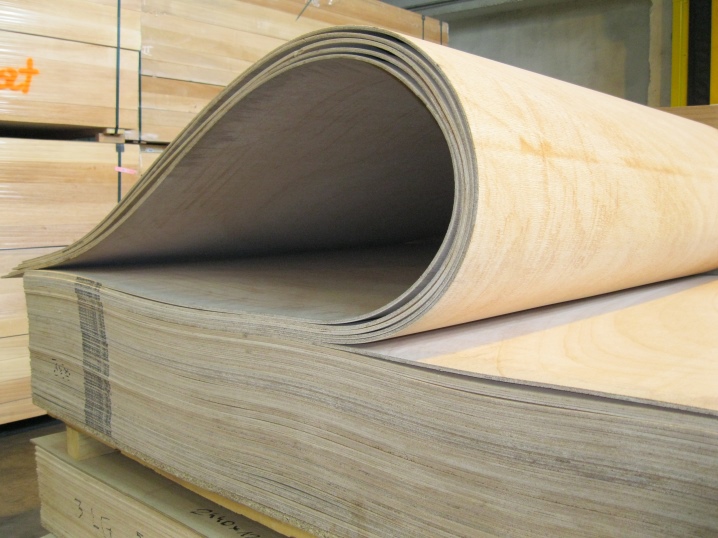

На самом деле, конечно же, решение вопроса как гнуть фанеру не рассчитывается с точностью до слоя, но определенная доля истинности в названии главы все же есть. Объяснимся: существует ряд сложностей при выгибании фанеры, которые связаны именно со структурой материала, а также с технологическими особенностями процесса сгибания.

А именно:

- Чем фанера тоньше, тем работать с ней легче. Однако, объективности ради, надо учитывать и тот факт, что для конструирования, к примеру, арок, фанера должна быть минимум 10 мм, то есть вам уже необходимо изогнуть достаточно серьезную слоенку (см.также статью Арка из фанеры своими руками – базовые техники);

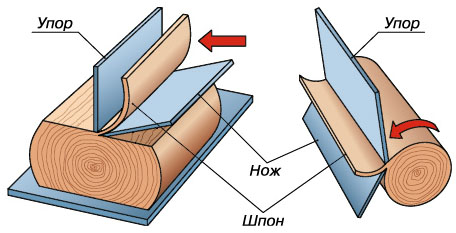

- Изначально слои шпона расположены под разными углами друг к другу именно для того, чтобы увеличить стойкость материала к изгибам;

- В условиях мастерских и специальных цехов изгиб и необходимая кривизна достигаются достаточно просто: деталь практически пропитывается паром и затем попадает под воздействие своеобразных тисков, которые выгибают ее до нужного радиуса кривизны.

Все это реально, но существуют два момента которые необходимо учитывать:

- Первое – древесина очень быстро остывает, это в равной степени относится и к фанере;

- Второе – очень сложно добиться равномерного нагревания всей детали, поэтому данный тип подойдет к небольшим фрагментам с изгибами, скорее всего для производства криволинейных поверхностей мебели или других небольших изделий.

Каким образом гнуть

Изгиб зависит от предназначения фрагмента.

Изгиб зависит от предназначения фрагмента.

Итак, как загнуть фанеру без лишних хлопот?

Существует две основные технологии:

- Паром, (что уже было описано);

- В ванной с горячей водой.

Вторая технология намного проще, позволяет спокойно выложить необходимый фрагмент в ванную, или другую достаточно большую емкость и оставить ее в горячей воде на полчаса. Эффект будет гарантирован, так как древесный шпон под воздействием воды и температуры размягчается, а фанерная деталь приобретает необходимую эластичность.

Возьмите полосу из фанеры необходимой толщины и замочите ее в ванной. Проверяйте состояние фрагмента каждые 5 минут на изгиб, если по истечении определенного времени (в пределах получаса) фрагмент нормально гнется, значит именно этого времени достаточно для замачивания всего рабочего фрагмента.

Размягченную деталь можно установить на стационарное место, прикрепив саморезами и оставить до полного высыхания, это в случае если вы изготавливаете фальш колонну, простую арку или другую деталь, которая не требует дополнительных сложных конструктивных вставок.

Несколько слов о сложных конструкциях

Изгиб — дело тонкое.

Изгиб — дело тонкое.

Арка арке рознь, как и криволинейная конструкция другой криволинейной конструкции. Часто домашние мастера прибегают к сложным, комбинированным решениям с использованием накладного орнамента и прочих элементов декора. При этом вся конструкция собирается в единый ансамбль, а уж потом он монтируется и укрепляется на стационарном месте.

Материал замачивают, выгибают насколько это возможно, затем оставляют до полного высыхания. Затем все повторяется снова до тех пор, пока деталь не приобретает задуманную кривизну.  Крепление к шаблонам.

Крепление к шаблонам.

Существует несколько базовых технологий закрепления заготовок после вымачивания.

Мы не станем повторять их все, остановимся только на той, которую считаем наиболее приемлемой по следующим причинам:

- Если вы не устанавливаете заготовку сразу на стационарное место, значит вам необходим точный, ровный изгиб и комбинированное решение;

- Максимально выигрышный результат может обеспечить только заранее подготовленная болванка или шаблон;

- Фиксация на шаблоне гарантированно избавит вас от необходимости переделывать или исправлять деталь.

В данном случае речь идет именно о фиксации фрагмента на шаблоне до полного высыхания. Сделать сам шаблон достаточно просто, кстати, вариантов изготовления также существует очень много.

Вот один из них:

- Возьмите деревянные рейки длиной равной длине детали;

- Из ДСП или дерева вырежьте несколько фрагментов (от 3 и более, в зависимости от длины изгибаемого листа фанеры) и укрепите их к рейкам;

- На готовый каркас саморезами закрепите фанерную слоенку и оставьте до полного высыхания.

О работе с крупными листами

Вариант с распилами.

Вариант с распилами.

Иногда возникает необходимость изогнуть своими руками большой лист фанеры. Это происходит при оформлении арочного свода значительной длины или другой подобной формы.

В этом случае делается следующее:

Основные методы сгибания фанеры

Метод нагрева или распаривания

Прежде чем гнуть лист фанеры толщиной в 10 мм, его необходимо хорошо разогреть с помощью пара. Для этого можно воспользоваться горячим утюгом с паровой подачей или подходящей по размеру удобной емкостью, наполненной кипятком. Если емкость не имеет нужных размеров, позволяющих погрузить в нее весь обрабатываемый материал, то можно просто подержать над паром необходимую часть пластины. В крайнем случае, можно пропитать лист горячей водой. Время обработки паром будет зависеть от толщины обрабатываемого листа, температуры воды и радиуса желаемого изгиба. Чем ниже температура в емкости, тем большим будет время замачивания материала и наоборот. В случае использования холодной воды процесс занимает в 15‒20 раз больше времени.

По истечении необходимого времени фанера сгибается в нужных местах, после чего деталь фиксируется до полного ее высыхания. Фиксацию материала можно проводить любыми удобными подручными средствами: веревкой, скотчем, самодельными опорами. Крепление фанеры лучше выполнять в специально предназначенной для этой работы форме. Такие формы можно изготовить самостоятельно, взяв за основу листы прочной стали или древесноволокнистые плиты (ДВП). Сгибать форму необходимо одновременно со сгибом фанерной пластины. Перед сгибанием фанеру и форму следует аккуратно закрепить между собой. На последнем этапе согнутый лист фанеры должен хорошо просохнуть.

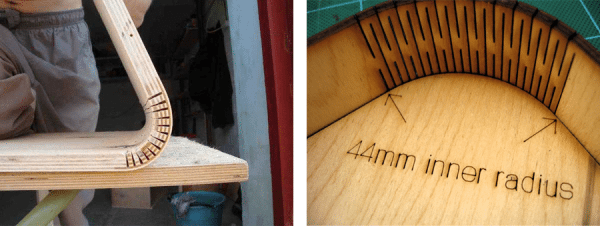

Метод надрезания или пропилки

Этот метод применим в тех случаях, когда нагреть или размочить фанерный лист не представляется возможным. Обычно это фанера толщиной листа от 1,6 до 2,2 см. Такой способ сгибания характеризуется нанесением на поверхность листа специальных надрезов конусообразной формы. Их максимальная глубина не должна превышать 50% от толщины фанерного листа.

Насечки разных размеров помогают варьировать углы будущих прогибов. После нанесения всех необходимых разрезов фанеру сгибают и фиксируют в нужном положении. Далее на фанеру следует наклеить лист шпона, предварительно обработав материал клеевой смесью (ПВА или эпоксидный клей). Получившаяся заготовка должна сохнуть на протяжении суток.

Метод склеивания

Перед сгибанием фанеры методом склеивания первым делом изготавливается выкройка. Затем пластину фанеры прогибают точно по этому шаблону, сверху наносят клей и кладут следующий слой материала. Нужно следить, чтобы направления шпона пластин фанеры чередовались. Все слои материала нужно зафиксировать между собой на 20‒25 часов струбцинами. Когда готовая деталь полностью просохнет, ее нужно тщательно отшлифовать, чтобы убрать неровности поверхности и излишки клеевой смеси.

В заключение следует отметить, что придать фанере любую, даже самую причудливую форму в домашних условиях не составляет большого труда. Однако бывают ситуации, когда можно ограничиться покупкой специальной гибкой фанеры маленькой толщины (от 3 до 4 мм). Обычно такой материал приобретается для монтажа арок в помещениях различного типа.

Как согнуть фанеру

В некоторых случаях, нет смысла прибегать к размягчению: например, если деталь будет закреплена на достаточно жёстком каркасе, она сама со временем примет нужную форму вследствие естественных перепадов влажности.

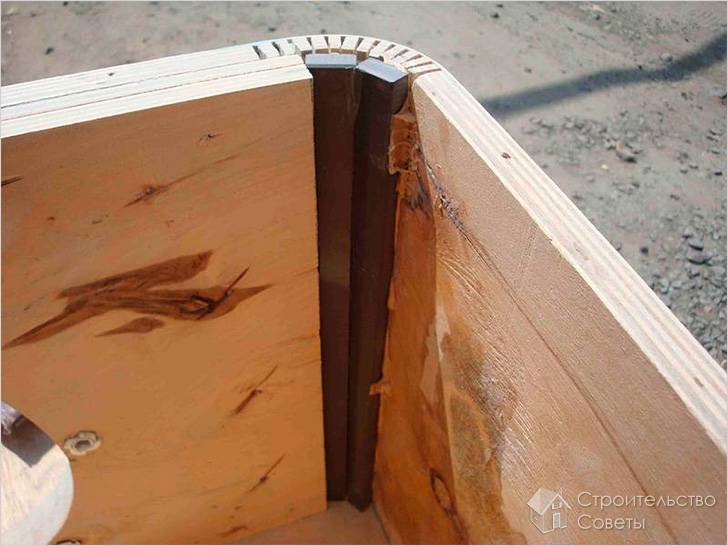

Другим частным случаем можно назвать необходимость согнуть фанеру под радиусом, меньше допустимого для определённой толщины. Здесь стоит использовать как размягчение листа, так и его механическую обработку.

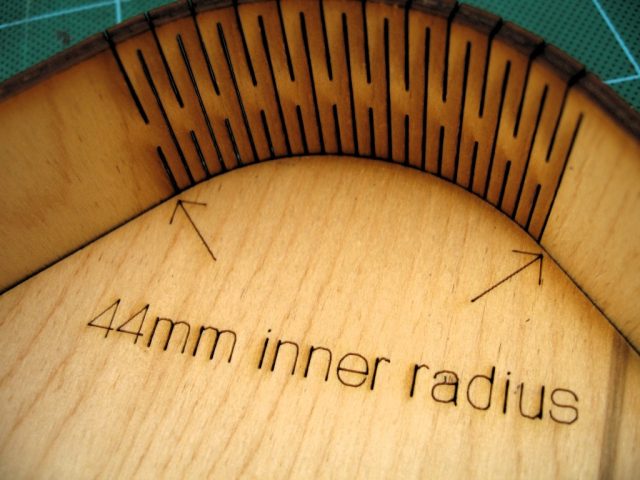

Один из методов обработки перед сгибанием — нанесение на внутреннюю сторону изгиба ряда надрезов, параллельных оси сворачивания. Надрезы лучше выполнять конусной фрезой с использованием линейной направляющей.

Глубина канавок должна быть не больше ¾ толщины заготовки, при этом, в итоге, целыми должны остаться не менее двух слоёв шпона.

Если надрезы будут обращены внутрь детали и скрыты из виду, их число и шаг рассчитывать нет смысла.

Образованные впоследствии рубцы могут быть при необходимости выровнены автомобильной шпаклёвкой и отшлифованы до гладкого состояния.

При должном усердии, можно рассчитать сокращение длины дуги при сгибании, используя заведомо известные угол и радиус изгиба. В этом случае, число надрезов будет равно частному от деления сокращения дуги на толщину фрезы в самой широкой части захода.

Как согнуть фанеру: 2 часть

Нужное число надрезов нужно равномерно распределить по всему радиусу изгиба.

Перед фиксацией на шаблоне, образованные на фанере надрезы заполняют качественным клеем для древесины, например Titebond 2. Выступающий клей можно сразу снять шпателем или отшлифовать после высыхания.

На время застывания клея, фанера жёстко фиксируется на шаблоне.

Облегчить размягчение толстой фанеры также можно перфорацией заготовки. Отверстия диаметром в 2–3 значения толщины фанеры выполняют корончатой фрезой или сверлом Форстнера в шахматном порядке с шагом около 80–100 мм между ними.

Степень перфорации может быть и больше, это определяется как податливостью фанеры к сгибанию, так и требуемой итоговой прочностью детали. Естественно, такой метод изгиба подходит только для скрытых технологических элементов, не образующих финишной плоскости.

При желании, согнутую деталь можно обшить с одной или обеих сторон шпоном или тонкой фанерой, предварительно размягчив их.

Гибка по шаблонам

В простейшем случае, роль шаблона могут выполнять отрезки твёрдой фанеры, имеющие форму профиля изгиба. Поскольку большинство деталей изгибают по одному контуру с обеих сторон, то и шаблоны изготавливают парными, а затем скрепляют между собой распорками чуть меньше ширины детали.

Шаблоны, также, могут быть разными при необходимости согнуть деталь неправильной формы, то есть, искривлённую по двум осям.

Другая разновидность шаблона — каркас из брусьев, не образующий точного контура изгиба. В этом случае, поперечные брусья располагают в точках прижима, то есть, на самых выступающих и вогнутых частях профиля детали.

Для крепления в промежуточных точках, можно добавить в каркас произвольное количество перемычек.

При изготовлении каркаса нужно учитывать тип используемых прижимных устройств.

Так, на вкладышах из фанеры могут быть предусмотрены отверстия для губок струбцин, а сам каркас может комплектоваться дополнительными рёбрами жёсткости в направлении действия прижимных и растягивающих нагрузок.

Если деталь имеет равномерный изгиб по всей длине, её можно зафиксировать и без каркаса, например, стянуть верёвкой, тросом, цепью с винтовым фаркопом или при помощи строповочных ремней.

Изготовление композитных деталей

Согнуть детали сложной формы можно, путём поочередного наклеивания слоёв распаренного шпона на заготовку требуемой формы.

На практике, это метод избежать возни с толстыми деталями, ибо, на крутых изгибах гораздо проще иметь дело с тонкими листами из-за малых значений допустимого радиуса.

В простейшем случае, основа образуется относительно толстым перфорированным листом фанеры, допустимый радиус изгиба которой заведомо ниже требуемого. Такая деталь, скорее всего, не будет обладать необходимой прочностью, поэтому впоследствии её «обшивают» ещё несколькими тонкими слоями.

В каждом случае выполняется клеевое соединение по всей плоскости, листы предварительно размягчают, чтобы они не выправляли форму сердечника.

Обшивка может выполняться не только с целью придания прочности. В ряде случаев, один или несколько внешних слоёв преследуют чисто декоративную функцию.

Например, тонкие листы шпона могут скрыть следы крепления заготовки к шаблону, а фанера замаскирует перфорацию или надрезы. Также, возможна оклейка детали пластиком, ламинированным шпоном и иными финишными материалами, плохо сохраняющими форму.

Особенности данного вида фанеры

Один из них – гибкая фанера, обладающая достоинствами натурального дерева и отличающаяся необыкновенной гибкостью, не характерной для других продуктов деревообработки. Причина такой гибкости заключается в сырье, используемом для ее изготовления. Это древесина тропических деревьев, древесина которой отличается небольшой плотностью.

К ним относятся:

- Сейба (Ceiba). Район происхождения: Африка и страны Ближнего Востока. Особенности древесины: светло-кремовая. Обладает небольшим весом, мягкостью и прочностью. Хорошо переносит склеивание, окраску, полировку и другие виды обработки.

- Сумаума, Парика, Фавейра. Район происхождения: Африка и Южная Америка. Особенности древесины: от сливочно-белого до светло-коричневого и розоватого. По структуре и составу напоминает сейбу.

- Керуинг. Район происхождения: Индокитай и страны Малой Азии. Особенности древесины: красная или красно-коричневая. Очень прочная, смолистая и твердая, может эксплуатироваться в условиях повышенной влажности.

В последнее время также распространение получила гибкая фанера, изготовленная из шпона березы. Своими специфическими качествами она обязана особому строению слоев, имеющих перекрестное расположение. Главным достоинством этой разновидности фанеры гибкого типа можно назвать ее доступность и более низкую стоимость по сравнению с экзотическими аналогами.

| По виду используемой древесины и стране ее происхождения | Сейба – Ближний Восток и Африка; Сумаума, Фавейра, Парика — Южная Америка; Керуинг – Индокитай и Малая Азия. |

| По габаритам | Ширина 920 – 1220 мм; Длина 1540 – 2500 мм; Толщина 4-16 мм. |

| По радиусу изгиба | В пределах 5-15 см |

| По характеру сгибания | С изгибом вдоль и поперек волокон |

| По плотности | 350-450 кг/м3 |

| По вариантам отделки | Необработанная, покрытая ламинированным слоем, покрытая шпоном |

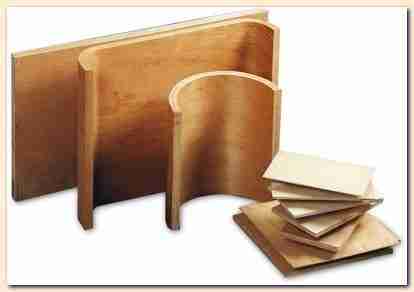

Сегодня в продаже также можно встретить, так называемую, гнутую или гнутоклееную фанеру, производимую из тонкого шпона, листы которого в процессе производства склеиваются согласно эскизам будущего изделия. Она очень востребована в изготовлении мебели. Благодаря эластичности, прочности и легкости в обработке, этот материал очень удобен для создания предметов мебели самых немыслимых и оригинальных форм.

Гнутоклееная фанера изготавливается из лущеного шпона березы, лиственницы, бука, сосны и даже МДФ. Для облицовки ее поверхности при этом используется шпон из древесины ценных пород, например, ореха, красного дерева или дуба. За счет использования такой эффектной облицовки изделия из гнутой фанеры выглядят очень дорого и изысканно.

К числу достоинств этого материала относятся:

- Большое разнообразие форм.

- Однородная структура.

- Стойкость к истиранию и механическим нагрузкам.

- Эффектный внешний вид и декоративность.

Удобство работы с фанерой

В отличие от натурального дерева фанера не боится повышенной влажности воздуха и резких перепадов температуры окружающей среды. Помимо этого материал имеет ряд других неоспоримых преимуществ.

Отличительные особенности материала:

- Высокая степень прочности.

- Длительный срок эксплуатации.

- Устойчивость к изнашиванию.

- Легкость в обработке и монтаже.

- Отсутствие сквозных трещин.

- Хорошая совместимость с разными видами строительных материалов.

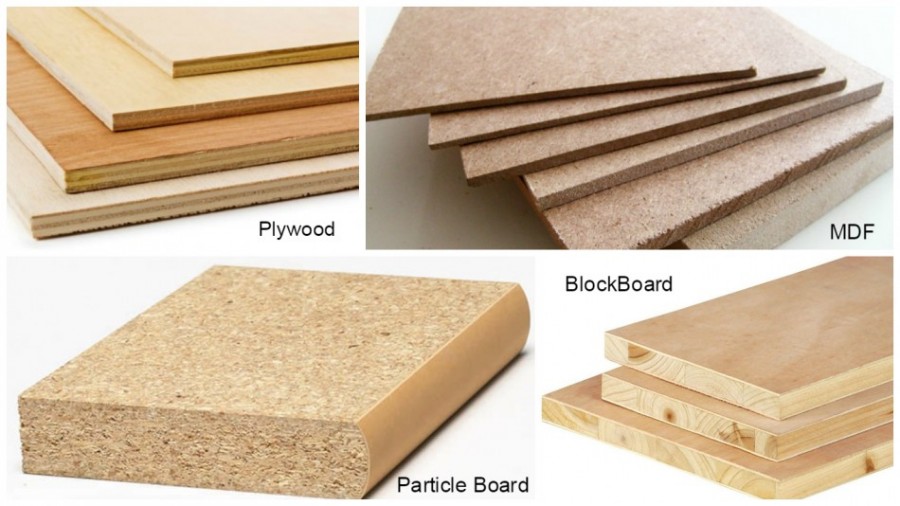

Фанерные пластины принято различать по сорту древесного материала, из которого они изготовлены. Прежде чем приобрести фанеру определенного сорта необходимо понимать, для каких именно целей она будет использоваться.

Способы гибки фанеры

Как гнуть фанеру часто рассматривают по причине того, что материал подходит для создания сложных изделий. Наиболее распространены следующие способы сгибания:

- Склеивание.

- Распаривание.

- Надрезание.

- Увлажнение.

В продаже можно встретить сложные изделия из фанеры. Изгибание в промышленных условиях проводится при комбинировании нескольких различных методов.

Уделяя внимание тому, как изогнуть фанеру, нужно учесть несколько трудностей. С учетом того, какой был выбран метод сгибания, они следующие:

- С увеличением толщины листа приходится прикладывать большее усилие. В домашних условиях обрабатывают заготовки, толщина которых доходит до 40 мм.

- Структура представлена шпоном, который расположен относительно друг друга под определенным углом. За счет этого изделию придают большую прочность. Поэтому согнуть заготовку можно только при ее предварительной обработке.

- Слишком большое усилие приводит к появлению трещин внутри структуры. Если согнуть заготовку неправильно, то восстановить ее состояние уже не получится.

Гнутая фанера после нагрева быстро теряет свое тепло. Поэтому придавать требуемую форму в домашних условиях нужно до полного остывания.

Распаривание

При нагреве древесина становится более гибкой, что упрощает ее обработку. В домашних условиях есть возможность повысить температуру материала, поместив его в герметичную емкость с паром. Рекомендации следующие:

- При температуре 60 °С время воздействия увеличивается в 2 раза. Только после этого можно согнуть деталь.

- Если замачивание проводится при температуре воды 15-30 °С, согнуть деталь будет сложно.

Шаблон создается заблаговременно, особое внимание уделяется размерам и форме. Он требуется для фиксации всех поверхностей под требуемым углом относительно друг друга.Заготовка закрепляется на шаблоне и оставляется до полного высыхания в герметичной емкости с теплым паром

Как выпрямить фанеру этим методом? Достаточно распарить деталь и сделать ее более прямой, зафиксировать в этом положении и дать ей высохнуть. Метод подойдет для создания оригинальных конструкций, которые будут применяться в промышленности или в быту.

Надрезание

Если фанере толщиной 16-22 мм нужно передать сложную форму, тогда применяется метод надрезания. Специальные канавки создаются при помощи фрезы. При проведении подобной процедуры следует учитывать:

- Разметка под канавки делается в месте будущего изгиба.

- Глубина устанавливается в зависимости от толщины материала, не должна превышать половины.

- Сверху приклеивается лист шпона.

На закрепление результата отводится около суток. Образованные канавки могут заполняться клеящими составами. Как изогнуть фанеру в случае небольшой толщины? В этом случае применяется другой способ.

Склеивание

Распространение также получил метод склеивания. Для придания требуемой формы из тонкого листа материала создается шаблон. Пластину фанеры прогибают по поверхности. Клей ПВА применяется для склеивания отдельных листов, его распределяют равномерным слоем по поверхности каждого листа.

ПВА клей для фанеры сохнет примерно сутки. В течение этого периода все листы фиксируются при помощи струбцин. По завершении процедуры все неровности и выступы шлифуются.

Увлажнение

Влага также существенно повышает гибкость древесины. Способ увлажнения предусматривает замачивание заготовки в ванной или под струей воды. Не стоит забывать о том, что слишком высокая влажность может стать причиной расслоения материала. Поэтому перед непосредственным выполнением работы нужно проверить метод на небольшом кусочке материала.

Провести увлажнение фанеры можно самостоятельно. Процедура состоит из нескольких этапов:

- Заготовка замачивается в ванной.

- Размягченная заготовка размещается по шаблону.

Каждые 5 минут проверяют степень жесткости. В большинстве случаев требуется не более получаса для придания требуемой степени эластичности. Только после полного высыхания всех слоев можно приступить к дальнейшей работе. Примитивный метод используется в течение многих лет, так как его можно провести даже при отсутствии специального оборудования.

| Трехслойный материал, толщина мм | Проведение процедуры вдоль волокна, мин | Поперек направления волокон, мин | Пятислойный материал, толщина | Проведение процедуры вдоль волокна, мин | Поперек направления волокон, мин |

| 1 | 15-20 | 10-15 | 1 | 60-90 | 60-90 |

| 1,5 | 20-40 | 15-20 | 1,5 | 90-120 | 90-120 |

| 2 | 40-60 | 20-30 | 2 | 120-150 | 120 |

| 2,5 | 60-90 | 60 | 2,5 | 150-180 | 120 |

| 3 | 90-120 | 90-120 | 3 | 180-240 | 150 |

| 4 | 180 | 120 | 4 | 240-300 | 180-240 |

Преимущества применения гнутой фанеры

Приведенные способы позволяют придать древесным плитам плавность форм. Арки, мебель и другие элементы декора в этом случае получаются эстетически привлекательными и механически стойкими. Криволинейные поверхности дают возможность:

- сделать количество углов минимальным, благодаря чему риск получения травмы значительно сокращается;

- придать интерьеру изысканность, ведь глазам более интересны именно плавные переходы;

- уменьшить количество крепежных деталей.

Фанерные листы являются и в самом деле прекрасным материалом для проведения отделочных работ и производства мебели. Возможность создания изгибов открывает интересные возможности в дизайнерской сфере. При использовании гнутых форм получаются стильные изделия и конструкции.

Резка фанеры: советы для получения чистой кромки

Теперь, не стоит аннулировать все проекты, потому что у вас нет настольной пилы — вам она не понадобится! Хотя с ней работать удобнее, но если вам надо сделать много длинных пропилов, то можете создавать великолепные проекты из фанеры без настольной пилы. Большинство строительных магазинов разрежут для вас лист фанеры — некоторые без дополнительной оплаты, некоторые за номинальную плату.

Вы также можете сделать все резы, которые вам нужны при помощи портативной циркулярной пилы. С более мелкими резами или небольшими проектами хорошо справится и небольшая портативная циркулярная пила, но большая пила является более универсальной для других проектов, так как она может справится с фанерой большой толщины.

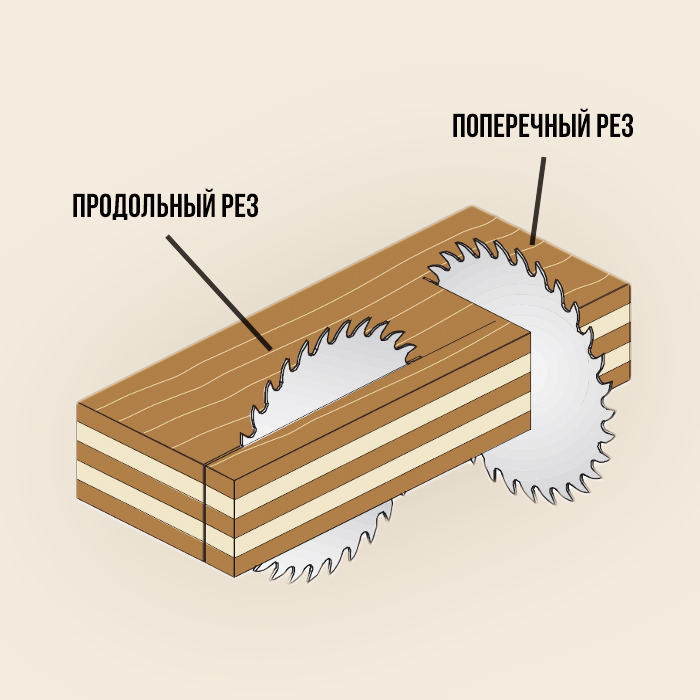

Теперь немного терминологии:

- Продольный рез — когда пила движется вдоль зерна древесины. Пропил, как правило, с меньшим количеством сколов.

- Поперечный рез — это разрез, идущий по зерну древесины, и именно здесь вы, скорее всего, получите сколы и другие проблемы со шпоном фанеры.

Фотография — make-self

Чтобы защитить шпон и убедиться, что у вас будет хорошая, чистая кромка, наклейте малярную ленту вдоль реза.

Когда вы используете ручную дисковую пилу, лезвие режет вверх, поэтому фанера должна лежать лицом вниз. Настольная пила режет вниз, следовательно лицевая сторона фанеры должна находится сверху.

Самая сложная часть использования циркулярной пилы — это то, как закрепить древесину и пилу, чтобы получить ровный пропил. Проще и безопаснее резать на полу с помощью деревянных брусьев или листа пенополиуретановой изоляции. Просто установите лезвие пилы так, чтобы ее край выходил на 3 мм ниже толщины фанеры и положите его поверх изоляционного листа или деревянных брусьев. Убедитесь, что он стабилен, а затем, когда вы режете, пила будет едва врезаться в изоляцию или брусья.

Фотография — familyhandyman

Для ровного длинна пропила вам понадобится направляющая, закрепленная при помощи струбцин.

Фотография — familyhandyman

Или рассмотрите возможность создания стойки, как показано на фото.

Фотография —

Для кривых резов или окружностей, вы можете использовать электрический лобзик.

Как согнуть доску, фанеру, ДВП, МДФ своими руками

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

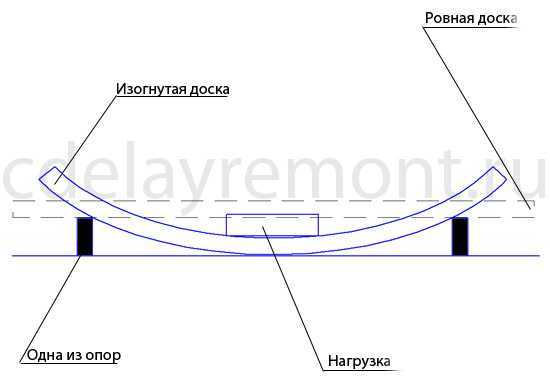

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Как согнуть ДВП? Методика та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо изгибать тонкие листы (не более 5 мм) и склеивать их между собой, либо использовать гибкий МДФ, в котором с одной из сторон есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

https://youtube.com/watch?v=IBMYlEYvVrg