Что такое lvl брус

Содержание:

- Брус клееный из шпона торговой марки «Ultralam»™ (Ультралам)

- Технология производства клееного бруса — нюансы, гарантирующие качество

- Недостатки

- Плюсы и минусы материала

- Маркировка

- Производство ЛВЛ бруса

- Ведущие производители ЛВЛ-бруса

- Применение материала

- Области применения

- Производители, представленные на отечественных рынках

- Разновидности

- Технологический процесс производства ЛВЛ-бруса

- Процесс изготовления ЛВЛ бруса

- Внешний вид и характеристики

- Характеристики и свойства

- Преимущества

- Технология изготовления

- Свойства клееного бруса ЛВЛ: изучаем нюансы

- Технология изготовления бруса lvl

- Сортамент серийно изготавливаемого бруса клееного из шпона ЛВЛ торговой марки «Ultralam»™

Брус клееный из шпона торговой марки «Ultralam»™ (Ультралам)

«Ultralam»«Ultralam»

«Ultralam»«Ultralam» «Ultralam»«Ultralam»

«Ultralam»«Ultralam»

| Тип материала | Характеристика | Область применения |

| Ultralam R

(Ультралам R) |

Все слои шпона имеют параллельное направление волокон, для изготовления используется шпон сортов G1 — G2 (преимущественно сорт G2) | Преимущественно в несущих конструкциях |

| Ultralam X

(Ультралам X) |

Отдельные слои шпона имеют взаимно перпендикулярное направление волокон, для изготовления используется шпон сортов G2-G3 | Несущие и ограждающие конструкции |

| Ultralam I

(Ультралам I) |

Слои шпона могут иметь как параллельное, так и взаимно перпендикулярное направление волокон, для изготовления используется шпон сортов G3—G4 | Ограждающие конструкции, в том числе заготовки для дверного и мебельного производства и т.д. |

Технология производства клееного бруса — нюансы, гарантирующие качество

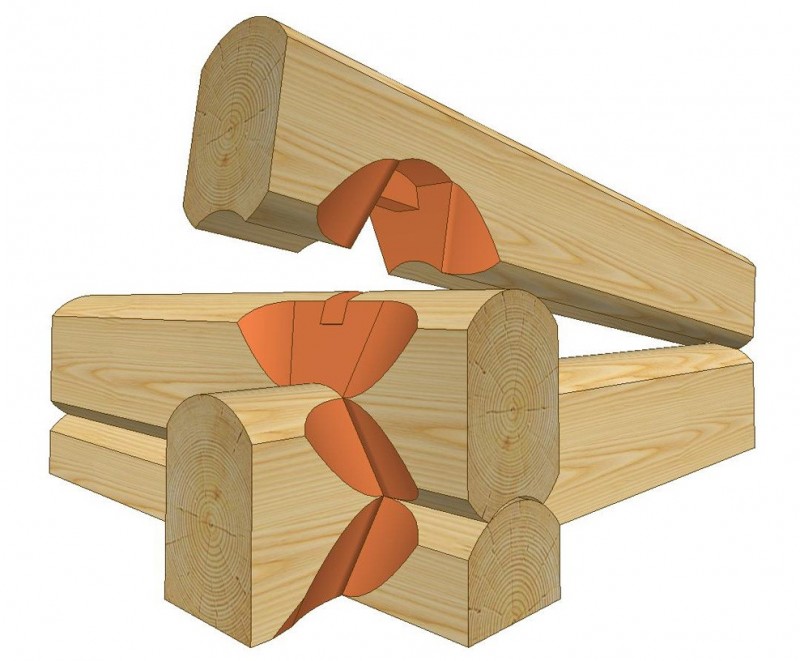

Свое название ЛВЛ брус из клееного многослойного шпона получил от английского термина Laminated Veneer Lumber. Для его производства чаще всего используют древесину хвойных пород, из которой заготавливают тонкие доски-ламели, которые потом склеивают специальным клеем под прессом.

В результате предварительной обработки (просушивание, устранение сучков и трещин, обработка антисептиками) ламелей, которую предусматривает технология, клееный брус лвл становится пожаропрочным, защищенным от воздействия сырости и приобретает однородную структуру, обуславливающую его высокую прочность.

В зависимости от того, какая применена технология производства, виды клеёного бруса обладают различными характеристиками и имеют разную область применения:

Недостатки

Потребители сталкиваются с несколькими отрицательными качествами материала. Чтобы склеить слои шпона используют формальдегидную смолу. Пары этого вещества оказывают негативное влияние на организм человека. Поэтому содержание формальдегида должно соответствовать нормативным показателям. Производители дешевых материалов могут пренебрегать требованиями безопасности. Лучше выбирать продукцию, выпущенную известными брендами. Крупные производители дорожат своей репутацией и полностью контролируют качество изделий на всех этапах изготовления.Причиной превышения количества формальдегида может быть нарушение технологии изготовления. Несмотря на низкую теплопроводность владельцам зданий приходится использовать утеплитель.

Плюсы и минусы материала

Рассмотрим, какими достоинствами обладает ЛВЛ брус перед другими изделиями из древесины и какие его недостатки являются наиболее значимыми, а также расскажем, для каких целей он используется чаще всего.

Преимущества

В первую очередь необходимо отметить все положительные факторы, которые и являются причиной популярности рассматриваемой группы продукции в странах Западной Европы и Америки:

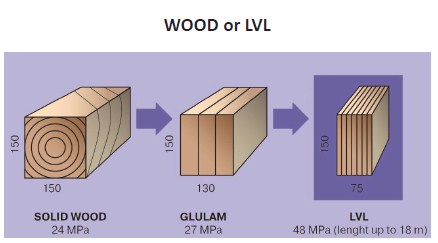

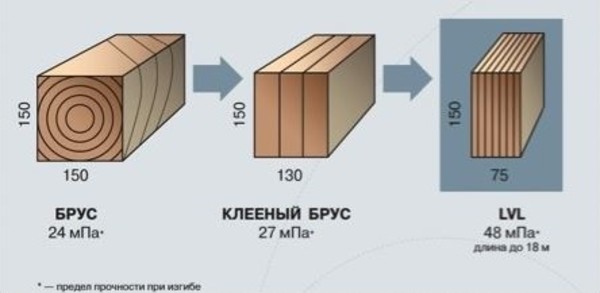

Прочность изделий при аналогичных параметрах в три раза выше, чем у известного своей надежностью клееного бруса. Это обусловлено тем, что используется сырье самого высокого качества и в структуре материала отсутствуют какие-либо пороки, присущие древесине;

Сравнение характеристик массива, клееного бруса и ЛВЛ элементов

Однородность изделий, ввиду того, что сырье не имеет каких-либо изъянов, характеристики одинаковы по всей площади изделия, что особенно важно при устройстве пролетов большой длины;

Очень большим достоинством является стабильность элементов, они не подвержены усадке и сохраняют геометрические размеры при перепадах температуры и влажности. Еще одним преимуществом можно назвать тот факт, что на поверхности не появляются трещины, что не только положительно влияет на внешний вид, но и гарантирует сохранение надежности;

Высокая надежность при небольшой толщине сделала lvl плиты очень востребованными при возведении стропильных систем

- У изделий высокие показатели теплоизоляции и хорошие акустические свойства, кроме того, они прекрасно сочетаются с любыми типами утеплителей, что позволяет проводить теплоизоляцию без каких-либо ограничений;

- Благодаря невысокому весу (балка 0,3х0,3х12 метров весит около 60 кг) рабочий процесс можно производить без привлечения грузоподъемной техники. Кроме того, значительно снижается нагрузка на конструкции, что позволяет сэкономить и на устройстве фундамента;

- Если нагрузки будут высокими, то используется вариант с использованием двух или трех элементов, это обеспечивает очень большую несущую способность и позволяет возводить даже большие строения.

Из этого материала можно делать полноценные фермы для модульных конструкций

Что касается сфер использования, то они следующие:

- Возведение каркасных строений – благодаря точности параметров, стабильности элементов и высокой несущей способности этот вариант можно назвать одним из самых лучших. При этом ЛВЛ брус прост в обработке, и вы без труда сможете провести монтаж своими руками;

- Устройство несущих конструкция под ангары, склады и другие быстровозводимые конструкции также можно проводить с помощью рассматриваемой группы изделий. На фото выше показан как раз один из таких проектов;

- Стропильные системы – та часть конструкции, в которой особенно ценятся такие факторы как небольшой вес элементов и их высокая прочность, именно поэтому ЛВЛ материалы можно применять в качестве альтернативы нестабильной древесине;

- Элементы небольшой толщины используются при оформлении интерьеров, они могут нести функции несущих конструкций, но при этом внешний вид элементов будет очень привлекательным и органично впишется в любую обстановку;

- Если вы решили сделать дом с мансардой, то многослойный брус станет отличным решением для устройства как стропильной системы, так и внутренних конструкций, так как они будут обладать небольшим весом и высокой несущей способностью;

- Еще одна отрасль, в которой рассматриваемый нами материал востребован и широко используется – устройство опалубки при монолитных и других бетонных работах. Благодаря тому, что готовые конструкции отлично выдерживают вес бетона и не повреждаются влагой, их можно использовать многократно.

Брус часто используется при возведении конструкций сложной формы

Недостатки материала

Как и у любого другого варианта, у ЛВЛ бруса есть свои минусы, но стоит отметить, что их немного.

Основными негативными факторами являются следующие:

- Высокая цена делает это решение недоступным для многих застройщиков, средняя стоимость за кубический метр составляет от 25 тысяч и выше, что в несколько раз больше, чем у бюджетной древесины и вдвое больше, чем у клееного бруса. Но если вам важна в первую очередь надежность и долговечность, то этот вариант будет оптимальным, ведь он намного прочнее и долговечнее дешевых аналогов, при этом инструкция по проведению работ не отличается от простого дерева;

- Наличие в составе формальдегида вызывает определенные вопросы касательно безопасности. Но если производитель соблюдал технологический процесс, то выделение вредных испарений будет в пределах допустимых норм. Кроме того, именно этот компонент обеспечивает повышенную стойкость к возгоранию.

https://youtube.com/watch?v=tyrdqoOAzL8

Маркировка

На строительном рынке клееный брус представлен товарами с различной маркировкой. Расшифровка буквенных обозначений:

- R, S – брус из плотного шпона, размещенного параллельно волокнам дерева;

- X, Q – материалы высокого качества с перпендикулярно направленными древесными волокнами по отношению к соседним листам;

- I – комбинация 2-х предыдущих видов из шпона с более низким качеством;

- Т – брус из плотного шпона сортов G3-G4 с параллельным направлением волокон.

Изделия, в маркировке которых присутствует буквенное обозначение R, допускается использовать для возведения несущих конструкций, S – для сооружения балок. Материалы X и I рекомендовано применять при возведении стен и различных перегородок. Клееный брус с обозначением Q предназначен для монтажа кровельных перекрытий. Стройматериал с маркой Т может использоваться в качестве лагов для напольной облицовки.

Производство ЛВЛ бруса

Расшифровка LVL брус – это латинская аббревиатура от «Laminated Veneer Lumber» и дословно переводится как «брус из клееного шпона».

Его производство зародилось в США в первой половине прошлого века. Оно довольно трудоемкое, но свойства материала полностью окупают приложенные затраты.

Основной материал для изготовления – шпон – тонкие ленты древесины. Его получают на специальных лущильных станках.

На завод привозят свежие бревна. Традиционно выбирают деревья хвойных пород. Чтобы подготовить их к лущению, на окорочном станке снимают кору. Затем бревна погружают в воду. Влажное дерево более мягкое и податливое, его проще нарезать на тонкие – около 3 мм, ленты.

Нужное состояние древесина приобретает примерно за сутки. После чего бревна распиливают на чурки определенной длины, центруют и лущат.

Полученные полоски перебирают и отправляют на просушку в зависимости от степени влажности.

Когда шпон высохнет до 5%, его снова сортируют. Брак передают для изготовления других пиломатериалов, а качественные ленты склеивают под прессом. Изделие может содержать от 9 до 24 слоев шпона.

После прессовки клееный шпон нарезают, получая брус, балки или плиты.

Перед выпуском с завода все изделия проходят проверку на качество и соответствие размерам, упаковывают и маркируют.

Несмотря на то, что в России эту технику стали применять не так давно, отечественный ЛВЛ брус не уступает по качеству иностранному за счет отличного сырья и хорошего оборудования.

Ведущие производители ЛВЛ-бруса

Как мы отмечали в самом начале статьи, в России всего два крупных производителя, которые занимаются производством LVL-бруса. Однако, это не значит, что только эти два предприятия полностью захватили рынок. В России существует еще один иностранный производитель, который весьма уверенно занимает эту нишу.

Брус торговой марки Керто (Финляндия) достаточно неплохо покупают для возведения разного рода быстровозводимых каркасных объектов

Второй российский производитель – ЛВЛ-ЮГРА, фирма юридически зарегистрирована в Тюмени, однако производство открыто сразу в нескольких городах ХМАО, первый из которых появился в городе Нягань.

Применение материала

Название материала — ЛВЛ (LVL) — буквально расшифровывается как «брус из клееного шпона». В качестве исходного сырья выступает древесный массив хвойных пород: лиственница или сосна.

Область применения бруса LVL достаточно широка:

- строительство домов, дачных, хозяйственных и технических построек: складских помещений, сараев, гаражей;

- возведение ангаров, коммерческих, спортивных, других малоэтажных сооружений;

- производство мебели, оконных рам, лестниц, дверей, основы для полов, межкомнатных перегородок.

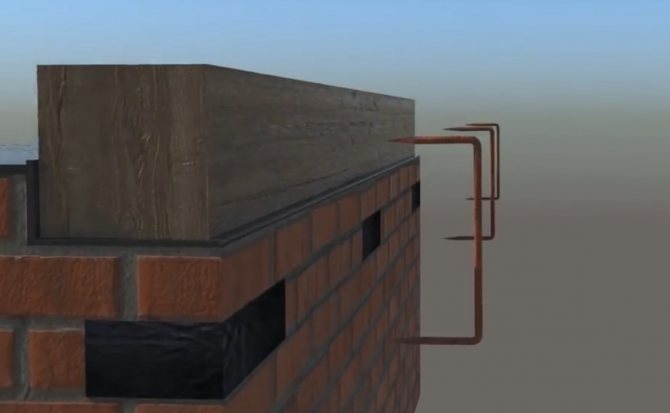

Клееный брус успешно используется в качестве элементов стропил и перекрытий в каркасах зданий. Его преимуществами являются: относительно малый вес, легкость обработки, однородная структура, свойство длительно сохранять форму, устойчивость к воздействию влаги, высоких и низких температур, гниению, широкий ассортимент, позволяющий реализовать самые взыскательные архитектурные решения.

Области применения

Благодаря высокой прочности и долговечности LVL-брусья могут использоваться в следующих случаях:

- При возведении стропильных систем, различных ограждений, каркасов и перекрытий.

- LVL-брусья применяют при строительстве многоэтажных зданий.

- Материал не меняет форму в процессе эксплуатации. Поэтому с помощью брусьев можно возводить пролеты большой длины.

- Строительный материал применяют в качестве несущих и вспомогательных конструкций. Прочный материал можно использовать вместо основания. Таким способом можно снизить затраты, и повысить скорость строительства зданий.

- Брусья отличаются низкой теплопроводностью. Материал используют при производстве дверей и окон.

Благодаря композитным балкам можно расширить возможности для создания оригинальных форм. LVL-брус используют при производстве мебели. Заготовки не гниют в условиях повышенной влажности. Поэтому брусья можно применять при строительстве бань, крытых бассейнов и саун.

Производители, представленные на отечественных рынках

Производителей качественной продукции лвл на сегодняшний день насчитывается не так уж много, среди прочих следует выделить:

- Finnforest – финский завод изготавливает лвл брус под брендом Kerto;

- Талион-Терра – российская фирма, поставляющая качественные изделия по всем просторам СНГ;

- ЛВЛ-Югра – еще один российский производитель, появился на рынке несколько позже, но уже зарекомендовал себя высоким качеством выпускаемой продукции.

Малое количество производителей объясняется высокой сложностью технологического процесса изготовления лвл изделий. Оборудование используется по большей части импортное и довольно дорогостоящее. Однако в скором будущем предполагается выпуск отечественных аналогов, остается, надеется, что на качестве продукции это скажется только положительно.

Разновидности

LVL-брус в зависимости от технологии изготовления подразделяется на 2 вида. Материалы бывают конструкционными или с поперечными слоями.

Конструкционные

К ним относят брус, у которого все имеющиеся слои расположены в продольном направлении к древесным волокнам. Их главная особенность – возможность выдержать большую нагрузку при малом поперечном сечении. При использовании конструкционного материала не потребуется установка массивной фундаментной основы. К его минусу относят скручивание стройматериала по краям при его больших значениях ширины.

С поперечными слоями

Имеет отличную от конструкционного бруса структуру. При его производстве каждый 5-й слой укладывается поперек других волокон. Благодаря этому изделие приобретает дополнительную прочность. Материал с поперечными слоями не скручивается по краям, за счет чего его целесообразно использовать при изготовлении дверных полотен и различных широких строительных конструкций.

Технологический процесс производства ЛВЛ-бруса

Сегодня мы уже не раз говорили об уникальных характеристиках LVL-бруса. Как же происходит процесс создания такого прочного строительного материала?

Рассмотрим технологию производства LVL-бруса более подробно:

Первый этап — подготовка древесины. Сначала древесину очищают от коры, снимая весь защитный слой.

Для того, чтобы древесину было проще разрезать и лущить, дерево погружают в специальные бассейны с водой. Процесс впитывания влаги продолжается не менее 2 суток

Второй этап – получение шпона. При распиле толщина листов не должны быть более 3 мм. Готовый шпон нарезается на заготовки, а затем высушивается. Объём влаги в готовом шпоне не должен превышать 5%.

После этого готовый материал снова проверяют и сортируют по плотности и качествуВот так выглядит еще не спрессованный шпон

После проведения отбраковки идеально подогнанные листы шпона склеивают специальным составом в единое полотно толщиной от 9 до 24 штук с помощью специального пресса. Далее брус распиливают по заданным размерам в бруски, плиты, балки и брус.

После этого идет финальная проверка и маркировка готового стройматериала на соответствии заданным параметрам

Процесс изготовления ЛВЛ бруса

Строительный материал под названием LVL брус создан в Америке ещё в начале XX века, хотя широкое использование получил в 60-х годах. В России он появился уже в 2000-х и с тех пор становится все популярней в промышленном и частном строительстве.

Чтобы получить LVL, используют нижнюю, самую толстую часть дерева хвойных пород. Очищенные от коры бревна замачивают в горячей воде приблизительно на сутки. Эта процедура облегчает дальнейшую работу с деревом. Затем его режут на чурки, лущат – разрезают на пластины толщиной не более 3 мм, называемые шпоном. После обработки в воде они имеют повышенную влажность, поэтому их отправляют в камеру для сушки, предварительно отсортировав. Некачественные куски убирают.

Когда шпон высохнет (влажность не больше 10%), его размещают определённым образом. По краям укладывают более качественные и красивые куски, а остальные распределяют равномерно. Куски располагают так, чтобы их края не совпадали в разных слоях. Это позволяет увеличить длину заготовки. Склеивают при помощи формальдегидной смолы. Прессуют, уплотняя слои. Готовый строительный материал нарезают и маркируют.

Маркированные заготовкиИсточник bouw.ru

Изготовить брус из шпона дома или в подпольном цехе нельзя. Для этого нужно иметь высокоточное оборудование. Все операции, начиная от лущения и заканчивая проверки однородности шпона и готовой продукции, контролируются компьютерными программами с использованием лазерных приборов.

Свойства полученного материала зависят от того, как расположены волокна в отдельных слоях шпона.

Обычно располагают отдельные куски так, чтобы волокна в каждом из кусков находились параллельно друг к другу. Такой брус называется конструкционным. Недостатком его есть то, что у деталей большой ширины могут скручиваться края.

Использование конструкционного брусаИсточник lignumc.ru

Чтобы сделать материал ещё крепче, увеличить сопротивляемость в двух направлениях, часть листов располагают так, чтобы волокна расположились перпендикулярно к остальным. Обычно это каждый пятый слой. Полученный материал используют для создания широких изделий: панелей, пола, дверей.

Такой структурой брус напоминает фанеру, но там все волокна расположены перпендикулярно. Фанерные слои намного тоньше, их количество меньше.

Внешний вид и характеристики

Внешне брус похож на дерево или на клеёный брус, хотя по декоративным свойствам уступает ему. Вид зависит от того, с какой стороны смотреть на заготовку. Лицевая сторона мало чем отличается от цельного дерева. Сбоку хорошо просматриваются тонкие слои шпона, которых может быть от 9 до 24, вперемешку с застывшим клеевым составом.

Слои шпона хорошо различимы на срезеИсточник green-ply.ru

Толщина бруса или пласта колеблется от 1,8 см до 10 см 2 мм. Минимальная ширина бруса 10 см, максимальная ширина пластины – 1 м 80 см. Стандартная длина не превышает 18 м, но можно заказать балки длиной до 30 м. При этом цена изделия увеличится незначительно.

Наряду с LVL в строительстве используется клеёный брус. Он отличается способом изготовления и характеристиками. Его создают, склеивая ламели одной длины. Это не позволяет получать заготовки большой длины, хотя внешне клеёный брус больше похож на цельное дерево. Его прочность в 1,5-3 раза меньше, чем у LVL.

Клеёный брусИсточник infobrus.ru

Характеристики и свойства

ЛВЛ-брус с многослойной структурой изготавливается на промышленных предприятиях в соответствии с ГОСТом 33124-2014. Качественные материалы, произведенные со строгим соблюдением технологии производства, имеют следующие характеристики:

- плотность – 480 кг/м³ (плотнее и крепче натуральной древесины);

- класс стойкости на износ – 4;

- влагостойкость – от 8 до 12% (практически не впитывает влагу);

- класс огнеупорности – Е (скорость обугливания не превышает 0,7 мм/мин.);

- класс формальдегида – Е1 (допускаемая норма канцерогенных веществ не превышает 10 мг на 100 г сухой массы бруса);

- сопротивление на растяжение – 16-22,5 МПа, на изгиб – 48 МПа.

Материал имеет однородную структуру, благодаря которой его физические свойства сохраняются по всей длине. Брус клееный не деформируется и не меняет размеры и эксплуатационные качества при изменении климата и сезонных воздействий. К важным свойствам стройматериала относят его отличную шумо- и теплоизоляцию. За счет такой особенности в возведенном из бруса помещении будет тихо и тепло. ЛВЛ-брус в отличие от металлических изделий и натуральной древесины обладает высокой стойкостью к воздействию водяных и соляных паров, аммиака.

Брус ЛВЛ отличается от обычного большей огнеупорностью из-за многослойной структуры и малой пористости. Клеевые вещества на основе формальдегида, используемые в процессе производства панелей, нейтральны к окислению и устойчивы к возгораниям.

Преимущества

К достоинству ЛВЛ-бруса можно отнести:

- Сохранение природной структуры дерева по всей длине заготовки.

- С таким материалом можно не опасаться перепадов температур.

- Готовые изделия не изменяют форму в процессе эксплуатации.

- Продукция не гниет во влажной среде.

- Владелец дома может не опасаться разрушения материала из-за поражения грибком. Изделия устойчивы к воздействию насекомых.

LVL-брус обладает хорошей звукоизоляцией. Строительный материал не загорается при температуре 300 градусов. Повышенная огнеупорность связана с отсутствием пор в слоеной структуре. При установке несущих конструкций не нужно тратить деньги на возведение массивного фундамента. LVL-брус можно использовать для возведения зданий, которые находятся в сейсмоопасных зонах. Потребители ценят строительный материал за долговечность. Использование этого материала позволяет клиентам экономить на ремонтных работах. При желании покупатель может заказать заготовки нужной длины.

Технология изготовления

Деревья хвойных пород очищают от коры и замачивают в течение суток в горячей воде. После этого заготовки разрезают на пластины, которые имеют толщину не больше 3 мм. Слои склеивают с помощью формальдегидной смолы. Чтобы организовать производство строительного материала требуется дорогостоящее оборудование.

Кора с бревен удаляется с помощью окорочного станка. После этого заготовки обрабатывают на специальном оборудовании, предназначенном для производства шпона. В результате получают материал, который имеют форму ленты. Заготовки отправляют в сушильную камеру. На заключительном этапе продукцию сортируют в соответствии с техническими показателями. При этом учитывается шероховатость материала. Высокая прочность материала связана с особенностями расположения волокон в шпоне. Для увеличения сопротивляемости в 2 направлениях листы укладывают таким способом, чтобы волокна были расположены перпендикулярно друг другу. Строительный материал применяется при производстве панелей и дверей.

Свойства клееного бруса ЛВЛ: изучаем нюансы

Для создания бруса используется исключительно хвойные деревья: лиственница, ель, сосна. Сырьё отбирается сразу в момент вырубки: используются деревья только лучших сортов без изъянов и дефектов, причём дерево используется разной плотности. Используют самую прочную, надкорневую древесину. После очистки верхнего слоя бревна очищают, добираясь до пластин шпона.

При создании слоя шпона (обычно он достигает толщины в 3 мм) волокна размещаются параллельно, что обеспечивает максимальную прочность на торцах балок. Как уже говорилось выше, таких слоев в готовой балке может быть от 7 до 9-ти. Этот материал способен выдерживать высокую прочность на изгиб. Предел прочности, по сравнению с другими материалами, у ЛВЛ-бруса значительно выше.

Показатели предела прочности обычного бруса, клееного и ЛВЛ бруса в мПа

Дома из ЛВЛ-бруса считаются одними из самых прочных и крепких. Со стороны кажется, что технология создания бруса похожа на производство фанеры, но это не так. В фанере волокна направлены перпендикулярно, что увеличивает прочность поверхности. А в технологии создания LVL-бруса всё волокна укладываются параллельно.

Если говорить о свойствах клееного бруса LVL, то он имеет следующие характеристики:

- влажность – от 8 до 12%;

- количество слоёв шпона — от 9 до 24 шт.;

- высота бруса – от 19 до 106 мм;

- длина бруса – 36 м;

- шероховатость (зависит от качества обработки), максимум 320 мкм;

- максимальное отклонение в плоскости – не больше 1,5 мм;

- сопротивляемость вдоль волокон на изгиб – 48 МПа;

- сопротивляемость на растяжение – от 16,5 до 22,5 МПа;

- огнеупорность – класс Е;

- износоустойчивость – 4;

- показатели выделения формальдегида – Е1;

- плотность изделий – 480 кг/м³;

- скорость обугливания – 0,7 мм/мин.

Эксплуатационные характеристики LVL-бруса

Как мы уже замечали, по прочности и крепости клееный брус значительно превосходит обычную древесину

В процессе склеивания и прессовки хвойного шпона деревьев разных пород, соединения разной плотности равномерно распределяется по всему брусу, что исключает его дальнейшее продольное и поперечное искажение в размерах, обеспечивая равные характеристики по всей длине изделия в течение всего периода использования. Благодаря высокой плотности материал не впитывает влагу, сохраняя свои размеры, а что наиболее важно – неизменный вес. Эта характеристика наиболее важна при устройстве каркасов, оснований и перекрытий

Именно поэтому этот материал используется для монтажа пролетов и опорных конструкций

Соединения не потеряют свою форму, а размеры останутся неизменными даже в условиях повышенной нагрузки. Клееный брус используют для перекрытия больших пролетов, в частности, при строительстве кровель спортивных сооружений.

По устойчивости к внешнему влиянию lvl-брус превосходит даже железобетон

Очень часто из материала возводят оранжереи, бассейны, бани и другие помещения высокой влажности. А многослойность изделия обеспечивают её достаточно высокие противопожарные характеристики.

LVL-брус показывает отличные морозостойкие характеристики. Его хорошо использовать в качестве консольной опоры для балкона. Даже в морозную погоду свойства материала исключат возникновение конденсата из-за перепада температур, а также защитят балки от гниения. Материал обладает отличными теплотехническими характеристиками.

Нередко брус используют для строительства коробок-оснований для фундамента каркасных домов

Известно, что этот материал обладает высокими влагоизоляционными характеристиками. При строительстве перекрытий ему тоже нет равных: проверено, что прессованный брус хорошо изолирует шум, обеспечивая тишину и покой всем домашним.

Оптимальные веса и размеры клееного бруса

Клееный брус обладает рядом преимуществ относительно привычного для нас древесного материала из цельной древесины. Если длина последней напрямую связана с высотой дерева, о LVL-брусе так сказать нельзя. Длина бруса чаще всего ограничена лишь возможностями транспортировки. С другой стороны, при меньшем поперечном сечении брус имеет более высокие показания прочности, что существенно экономит строительные ресурсы и площади при возведении жилья.

Обычный клееный брус чаще всего выпускается в трех размерах: 80×240 мм, 120×240 мм, 160×320 мм, тогда как при одинаковом показателе предела прочности на изгиб, LVL-брус может иметь более скромные размеры: 45×280 мм, 51×300 мм, 69×400 мм, так как несущая способность его значительно выше при меньших размерах в поперечном сечении.

К примеру, если необходимо перекрыть пролёт длиной в 10, то объем балки, если она выполнена из LVL бруса, будет в полтора раза меньше, чем обычная из клееного бруса

Технология изготовления бруса lvl

В пункт приема сырья поступает кряж из хвойных деревьев. После тщательной сортировки и отбора на предмет наличия паразитирующих насекомых, материал отправляется в цех термической обработки. Далее следует на распиловку и лущение. Все операции от обработки древесины, до склеивания готового шпона полностью автоматизированы и требуют присутствие человека, только как наблюдателя за процессом.

Следующим этапом идет процесс измерения заготовок и их дальнейшая рассортировка согласно размеру. После следует процесс центровки. Центровка производится при помощи промышленного лазера, не совершающего ошибок.

Одним из последних этапов производится процесс высушивания заготовок, от лишней влаги.

Этап склеивания, подготовленный шпон, содержание влаги в котором не превышает 10-15%, подвергается склеиванию. Клей наносится равномерно по обеим сторонам шпона. После склеенные пластины из шпона отправляется на прессовку. Дальше идет процедура контроля качества и упаковка для отправки на склады.

Изготовление бруса лвл — сложный технологический процесс.

Изготовление бруса лвл — сложный технологический процесс.

При изготовлении лвл бруса можно выделить ряд основных параметров, которым должен соответствовать материал:

- Толщина шпона не должна превышать 3 мм;

- Первичная просушка позволяет сократить до 5% количество влаги в материале;

- Сортировка происходит в три этапа;

- Укладка шпона производится согласно технологии, укрепляя тем самым прочность клееного бруса;

- Процесс контроля качества lvl происходит под наблюдением высококвалифицированных специалистов.

Сортамент серийно изготавливаемого бруса клееного из шпона ЛВЛ торговой марки «Ultralam»™

Стоимость ЛВЛ (LVL) бруса «Ultralam» не зависит от его длины и сечения.

«Ultralam»R

| Толщина, мм | 30, 33, 36, 39, 45, 51, 63, 75 |

| Ширина (Высота), мм | 120, 150, 160, 200, 220, 240, 260, 300, 360, 400, 420, 450, 500, 600, 1250 |

| Длина, м | 4, 6, 8, 8.5, 9, 9.5, 10, 10.5, 12, 12.5, 13, 13.5 |

«Ultralam»Х I(X)

| Толщина, мм | 21, 27, 30, 33, 36, 39, 45, 51, 63, 75 |

| Ширина (Высота), мм | 120, 150, 160, 200, 220, 240, 260, 300, 360, 400, 420, 450, 500, 600, 1250 |

| Длина, м | 4, 6, 8, 8.5, 9, 9.5, 10, 10.5, 12, 12.5, 13, 13.5 |

«Ultralam»I

| Толщина, мм | 21, 27, 30, 33, 36, 39, 45, 51, 63, 75 |

| Ширина (Высота), мм | 120, 150, 160, 200, 220, 240, 260, 300, 360, 400, 420, 450, 500, 600, 1250 |

| Длина, м | 4, 6, 8, 8.5, 9, 9.5, 10, 10.5, 12, 12.5, 13, 13.5 |

Возможно изготовление ЛВЛ бруса «Ultralam» (торговая марка «Ультралам»)

с другими линейными характеристиками по индивидуальным заказам.