Как сделать пеллеты своими руками

Содержание:

- Изготовление гранулятора своими руками

- Технологический процесс

- Технологический процесс изготовления пеллет или как делают пеллеты

- Оборудование для изготовления пеллетов

- Руководство по сборке

- Этапы изготовления пеллет своими руками

- Технология изготовления пеллетов

- Изготовление пеллетов своими руками

- Сорта пеллетов

- Заключение

Изготовление гранулятора своими руками

Алгоритм действий по изготовлению такого оборудования такой:

- Делаем матрицу. Если ее делать своими руками, то потребуется дисковая заготовка толщиной от 20 мм, если она будет меньше, то матрица быстро будет деформироваться. А вот диаметр может быть разным, от него зависит производительность оборудования. Например, если диаметр составит 50 мм, а двигатель порядка 30 кВт, то можно будет получить до 350 килограмм пеллет в течение часа. А если объемы ожидаются меньшие, то хватит матрицы и до 30 см в диаметре. В центре диска нужно просверлить отверстие по диаметру вала редуктора, далее выполняется паз для жесткой посадки. А отверстия для прессования и выхода гранул должны иметь форму конуса.

- Ролики или шестеренки для катков нужно выбирать таким образом, чтобы ширина сопоставлялась с рабочей зоной матрицы. Наденьте на вал шестерню, затем он закрепляться муфтой перпендикулярно оси выходного вала редуктора.

- В зависимости от размера матрицы нужно сварить цилиндрический корпус оборудования на основе листового металла или трубы. Корпус включает две части: в верхнюю загружается сырье, а затем после прохождения сквозь систему роликов и матрицы в готовом виде гранулы переходят в нижнюю часть корпуса, затем по лотку они высыпаются в емкость. А матрица должна свободно внутри верхней части корпуса передвигаться с минимальным зазором. Внизу корпуса проделывается отверстие для выхода пеллет, к нему приваривают лоток на основе листового материала или труб.

- Выходной вал редуктора должен размещаться внизу корпуса конструкции посредством подшипников и муфты.

- Чтобы было удобно чистить и обслуживать корпус, верх и низ корпуса должен быть разъемными и соединяться на болты посредством приваренных ушек. В корпус ставят матрицу и ролики.

- Гранулятор ставят на раму на основе швеллера или уголка и жестко на ней закрепляют. Затем крепится электродвигатель и его выходной вал присоединяют к редуктору.

- С внешней стороны раму и остальные детали красят краской по металлу. Далее, подключается двигатель и выполняется пробный запуск.

При наличии гранулятора, оснащенного матрицей плоского типа для производства пеллет, можно решить проблему отопления помещения до 150 квадратных метров площадью. Готовые гранулы можно применять для сжигания в камине или печке, а также для твердотопливных котлов. Также будет решена проблема утилизации отходов сельскохозяйственной деятельности и деревообработки.

Самодельная сушилка для опилок

Для того чтобы самодельные пеллеты из дерева на выходе из матрицы гранулятора не рассыпались, сырье должно иметь минимальную влажность. В промышленном производстве это делается посредством сушильных камер, а в домашних условиях можно делать специальные сушилки барабанного типа на основе старых бочек.

Для того чтобы самодельные пеллеты из дерева на выходе из матрицы гранулятора не рассыпались, сырье должно иметь минимальную влажность. В промышленном производстве это делается посредством сушильных камер, а в домашних условиях можно делать специальные сушилки барабанного типа на основе старых бочек.

Нужно сварить друг с другом несколько железных бочек и установить их на раме с учетом незначительного наклона на одну сторону. Внутри к стенам привариваются лопасти для перемалывания сырья. Внутрь с одной стороны барабана подается горячий воздух с помощью электрической или газовой тепловой пушки. Барабан вращается за счет электродвигателя посредством редуктора или понижающей ременной передачи.

Далеко не во всех случаях есть необходимость организовывать производство пеллет на основе опилок в домашних условиях.

Далеко не во всех случаях есть необходимость организовывать производство пеллет на основе опилок в домашних условиях.

Это оправдано, если оборудование целиком сделано самостоятельно с минимальными затратами на комплектующие и запчасти, или же у вас в наличии есть небольшой гранулятор, производительность которого достаточная для выработки пеллет для бытовых нужд и даже продажи. Так можно окупить стоимость купленного оборудования.

Сделать гранулятор и другое оборудование для производства пеллет самостоятельно не так уж и легко, но если есть время, навыки и терпение, то вполне возможно. А вот приобретать промышленный гранулятор для опилок с целью отопления частного загородного дома, с экономической точки зрения, совершенно не целесообразно.

Технологический процесс

Условно процесс получения пеллет можно разделить на следующие стадии.

Измельчение сырья

Для получения требуемых для производства размеров материала применяются дробилки, или их еще называют рубительные машины. Необходимая ширина сырья составляет 25 мм при толщине 2 мм.

После этого требуется произвести сушку полученного материала. С уменьшением его размера затраты энергии возрастают.

Оборудование для изготовления

Оборудование для изготовления

Сушка и дополнительное измельчение

Влажность при осуществлении технологического процесса играет важную роль, она должна быть 10+/- 2 %. При ее повышении требуется проведение дополнительной сушки. В случае чрезмерно сухого сырья его придется увлажнять до требуемой величины.

Для сушки используется оборудование, которое по своим конструктивным особенностям может быть барабанным или ленточным. Использование ленточной сушилки более предпочтительно в плане безопасности эксплуатации, несмотря на то, что дороже.

Оборудование

Оборудование

Нормальный технологический процесс прессования может быть осуществлен при условии, что величина частиц сырья составляет не более 4 мм. После подсушивания сырье поступает на дополнительное измельчение на дезинтеграторе.

Водоподготовка

При снижении показателя влажности до 8% и менее крайне затрудняется прессование древесины. С целью достижения требуемого уровня этого показателя материал загружается для увлажнения в специальные агрегаты. Для этой цели хорошо подходят смесители шнекового типа, в которых используются пар или вода.

Если сырье для производства пеллет получено из древесины твердых пород, то применение пара позволит уменьшить прочностные характеристики и повысить пластичность. Конструкция некоторых прессов такова, что отпадает необходимость в использовании пара.

Прессование

Этот процесс производится на прессах различной конструкции, которые отличаются формой матрицы. Они могут быть оборудованы матрицей:

- круглой. Такие прессы изначально применялись в пищевой и химической промышленностях, а также для производства комбикормов;

- плоской. Они проектировались для переработки ТБО.

При наличии конструктивных различий, принцип их действия одинаков. Под воздействием усилия происходит смятие материала на матрице. В ходе этого процесса происходит продавливание сырья через ее отверстия, а получающиеся гранулы срезаются при помощи специальных ножей. В ходе такой обработки происходит троекратное уплотнение материала.

Прессование

Прессование

Процесс, происходящий в рабочей зоне пресса, является адиабатическим. Сжатие в этом случае сопровождается ростом температуры до 100 градусов Цельсия. Значительные нагрузки, воздействующие на оборудование, требуют использования материалов с высокой прочностью.

Охлаждение и очистка

Формирование и качество гранул зависят от приложенного усилия и температуры, образующейся в ходе процесса. При этом максимально допустимой температурой является значение в 120 градусов Цельсия. Превышение его отрицательно отражается на качестве изделия.

Полученные пеллеты должны быть охлаждены. В результате чего происходит их сушка и упрочнение. Затем следует процедура очистки готовой продукции для придания ей товарного вида.

Завершающим этапом производственного процесса получения пеллет является фасовка и упаковка в тару, объем которой соответствует потребностям заказчика.

Этапы производства пеллет

Этапы производства пеллет

Технологический процесс изготовления пеллет или как делают пеллеты

Собственно весь процесс производства можно чётко проследить и описать. Ничего сверхтехнологичного в нём нет:

Измельчение. Материал из которого в будущем сделают пеллеты делится на два типа: древесина с корой и древесина без коры. Такое разделение обоснованно разной маркой пеллет. Одни дешевле, другие дороже. Всё сырьё проходит дробилку до мельчайших частиц. Как правило в конце производства данного этапа получается щепа и опилки не больше 3-4мм.

Сушка. Подготовленный на первом этапе материал сушат в специальной капсуле. Обычно содержание влаги в древесине доводят до плюс-минус 10% Обжигается сырьё температурой свыше 400 градусов по Цельсию

Здесь очень важно вспомнить про Лигнин. Лигнин — очень важный элемент древесины, который отвечает за целостность дерево. Это своего рода связующее звено для древесных волокон

Без него, волокна рассыпятся и сколько их не пресуй, обратного вида они не примут. Поэтому при сушке очень важно не пересушить материал, иначе никаких пеллет потом не получится

Это своего рода связующее звено для древесных волокон. Без него, волокна рассыпятся и сколько их не пресуй, обратного вида они не примут

Поэтому при сушке очень важно не пересушить материал, иначе никаких пеллет потом не получится

Добавление пара и воды. Да-да, сначала сушили, а теперь увлажняем. Сырьё приобретает форму пеллет именно благодаря нескольких факторам: температурный фактор, давление пресса и влага. Для того чтобы прессовка произошла корректно, к мелким опилкам и щепкам добавляют воду.

Формирование. Дальше происходит процесс гранулирования. По сути гранулятор — самая важная машина в процессе производста. Механизм представляет из себя систему двигателя, ножей и прессов для формирования сырья. При этом, устанавливая различные формы-матрицы можно варьировать размеры и диаметр пеллет. Благодаря трению, материал подготовленный заранее нагревается и проходя через матрицу формируется в уже знакомую нам форму. При остывании лигнин, упомянутый выше, меняет структуру, твердея, а после пеллеты разрезаются ножом на более мелкие элементы.

Охлаждение. В процессе охлаждения материал, сформированный в маленькие брикеты, набирает необходимую технологическую прочность.

Сортировка. После всех вышеперечисленных операций, гранулят пакуется в специальные мешки, по 1000 килограмм. Или же сразу в удобную для потребителя форму — до 25 кг. При этом фирма, которая занимается производством пеллет, может отсыпать большую партию гранул сразу в ёмкость, специальный бункер.

Хранение. Хранят гранулы на проветриваемых площадях, но при этом сухих и накрытых. Главное чтобы было сухо и пакеты с готовом продукцией хранились на поддонах, чтобы было проветривание со всех сторон.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

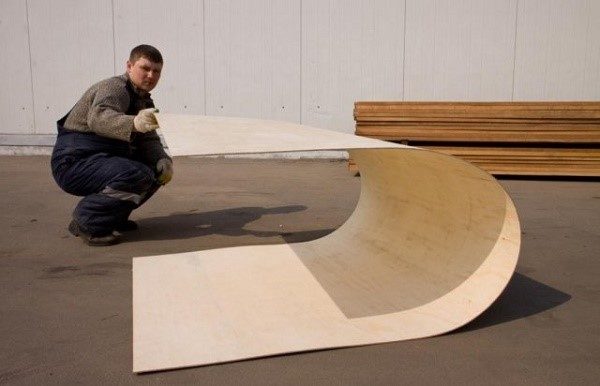

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Руководство по сборке

Пеллетная печь, собранная своими руками – агрегат, состоящий из горелки, корпуса с теплообменником, топливника, бункера и шнекового механизма (он используется для подачи в котел прессованного топлива)

Горелка

Используемая в печах горелка, может иметь различную конструкцию, чертежи составляются для них отдельно, так как технические характеристики и принцип работы будут также различаться. Объемная горелка устанавливается во время самостоятельной сборки непосредственно в топку нагревательного устройства. Основные материалы горелки – сталь и чугун.

Конструкция пеллетной горелки

Необходимо помнить, что самодельная пеллетная горелка для котла не будет отвечать требованиям безопасности без предварительного контроля со стороны специалиста, так как обычный человек может не знать всех тонкостей работы. Установить горелку нужно в строгом соответствие с нормативами.

Также, горелка для пеллетного котла, собираемого своими руками, может быть дополнена системой поджига. Он бывает ручным и автоматическим. Если выбрана автоматика, то потребуется дополнительно установить электрический вентилятор. Факельная горелка отличается от прочих вариантов небольшой мощностью и имеет удобные для использования в домашних условиях компактные размеры.

Ретортная горелка имеет вид чаши. Ее наполнение производится снизу. Вентилятор подает в зону горения воздух, попадает он в горелку через специальные небольшие отверстия.

Способы подачи топлива в горелку

Покупка

Горелка, собранная в условиях производства, потребует серьезных вложений. Средняя стоимость готовой составляет порядка 75000 рублей. На стоимость влияет:

- Производитель.

- Применяемые материалы.

- Размеры.

- Тип поджига.

В целях экономии предлагается создать горелку своими руками по имеющимся схемам и чертежам.

Изготовление своими руками

Самодельный пеллетный котел, чертежи которого выбраны для работы, должен соответствовать типу горелки. Ее также можно изготовить своими руками. Горелка, работающая в агрегате, является пожаробезопасной. Срок работы при правильной сборке составляет не менее 10-15 лет (производственные варианты способны работать до 20 лет). Все инструменты и комплектующие, которые требует горелка, можно приобрести в обычном магазине.

Схема пеллетной горелки

Параметры следует высчитывать с помощью специалиста или специального калькулятора. Видео по монтажным работам, связанным с горелкой:

Корпус и теплообменник

Корпус рекомендуется сделать из шамотного кирпича (устойчив к высоким температурам, перегреву и перепаду температурных значений). Также подходит для этого элемента чугун.

Теплообменник создается из труб. У них должно быть квадратное сечение. Нужно сделать отверстия, чтобы в дальнейшем подвести круглые трубы. Материалом служит листовая сталь, толщина составляет 4-6 мм. В передней и задней стенках должны располагаться технические дверцы (потребуются для тех. обслуживания агрегата). Инструменты – сварочный аппарат и дрель.

Теплообменник, согласно имеющимся схемам, располагается внутри корпуса котла.

Пример конструкции

Топливник

Сюда засыпаются пеллеты, которые попадают в горелку.

Порядок работы:

Необходимо приобрести шнек диаметром от 7,5 до 10 см, металлическую емкость и электродвигатель. Двигатель подключается к блоку управления горелки. В качестве металлической емкости можно взять любой толстостенный кожух. К одной части шнека подключается входящий патрубок, а ко второй гофрированная трубка. Через нее будет проходить подача топлива.

Бункер и шнековый механизм

Для самостоятельного изготовления понадобится:

- шнек диаметром 75 мм , либо 100 мм,

- металлический кожух

- простой электродвигатель, который подключается к блоку управления горелки.

Бункер лучше всего изготавливать из стали.

Видео-инструкция:

Этапы изготовления пеллет своими руками

При производстве биотоплива в домашних или заводских условиях необходимо пройти несколько важных этапов.

- Крупное первоначальное дробление. В дробилку помещается исходное сырье. После подобной обработки размер материала должен составлять 25х25х2 мм.

- Сушка. Отходы деревообрабатывающей промышленности повышенной влажности плохо прессуются и не подходят для сжигания. Поэтому необходимо пройти процедуру сушки, в результате которой влажность опилок составит всего 8–12%. Для этого подойдет ленточная либо барабанная сушка.

- Мелкое дробление. Подготовленное сырье должно иметь размеры около 4 мм, поэтому необходимо использовать соответствующую дробилку. Качественное сырье после такой обработки имеет вес в 150 кг на 1 м³. Данного результата можно достигнуть, выбрав молотковую мельницу.

- Водоподготовка. Иногда гранулы в процессе производства становятся слишком сухими. Если их влажность составляет менее 8%, сырье не будет прессоваться, поэтому пеллеты погружают в специальную емкость с водой или паром.

- Прессование. Благодаря такой обработке осуществляется изготовление цилиндров диаметром в 6–25 мм. Для этой цели используется пресс с цилиндрическими либо плоскими матрицами. В процессе формирования гранул выделяется лигнин, благодаря которому самые мелкие частицы аккуратно склеиваются между собой.

- Охлаждение. При прессовании температура гранул поднимается до 70–90˚C . Соответственно, пеллеты нужно охладить, а затем немного просушить.

- Расфасовка. Топливные пеллеты очень часто хранят в бункерах. Чтобы качество материала не ухудшилось, допускается расфасовка по мешкам. В продажу биотопливо поступает в упаковках весом в 20 кг.

Многие люди, учитывая преимущества материала, задумываются о самостоятельном производстве топлива. Так, при желании можно заняться изготовлением соответствующего станка, хотя для этих целей проще всего купить готовый небольшой гранулятор. Также, если вы хотите заняться производством пеллет своими руками, понадобится установка для сушки и дробления материала. Соответственно, создание гранул может оказаться экономически невыгодным. Это действительно актуально лишь при постоянном наличии недорогих или бесплатных опилок и прочих отходов деревообрабатывающей промышленности.

аналога барабанной сушилки

Особое внимание нужно уделить типу древесины. Для изготовления пеллет не подойдут опилки тополя, липы или ивы

Такой материал рассыплется при незначительном механическом воздействии, поэтому стоит отдать предпочтение хвойным породам. Природная смолистость этой древесины обеспечит прочность и устойчивость гранул.

Современные пеллеты считаются отличным топливом для обогрева жилых и производственных помещений. Можно дополнительно сэкономить на таком материале. Для этого достаточно заняться изготовлением гранул в домашних условиях. Чтобы все получилось правильно, следует предварительно посмотреть соответствующие видео.

Технология изготовления пеллетов

Твердотопливные котлы длительного горения для отопления дома

Сырьевая масса проходит несколько этапов в процессе подготовки и получения конечной продукции:

- Дробление. Процедура перемалывания отходов позволяет получить мелкофракционный состав гранул размеры которых не превышают 2х25х25 мм. Это нужно для облегчения просушки.

- Просушка. Есть несколько способов осуществления этапа, все зависит от типа оборудования, применяемого на производстве. Основное правило – после просушивания влажность сырья не должна быть более 10%.

- Дополнительное измельчение. Используется молотковая мельница, которая дробит гранулы на фракции размером до 4 мм.

- Обогащение влагой. Субстанция пропускается через шнековый смеситель, напитывается влагой.

- Прессование. Применяются прессы различного типа, через которые масса пропускается, выходит из сита и подрезается ножом – процесс автоматизированный, температурный режим поддерживается в пределах +100 С.

- Охлаждение и фасовка.

Изготовление пеллетов своими руками

Процесс может вызвать затруднения, необходимо наличие специального оборудования.

Мастеру пригодится:

- дробилка, но не при использовании опилок, лузги – это сырье продается измельченным;

- гранулятор с цилиндрической или плоской матрицей;

- аэродинамическая или барабанная сушилка (можно сделать самому из железной бочки);

- дробилка вторичного типа.

Как сделать гранулятор своими руками показано здесь.

Все начинается с заготовки сырья и тут нужно соблюдать правила:

- Сырье должно быть чистым без примесей. Всю массу следует просеять.

- Влажность не более 12%. До начала работ сырье просушивается до нужного показателя.

- Отсутствие лигнины и смол – плохой показатель. Чем больше компонентов, тем быстрее будет грануляция, фракции не развалятся после изготовления.

- Для сушки применяется специальный барабан.

А теперь несколько способов изготовления гранул в зависимости от исходного сырья.

Пеллеты из опилок

Алгоритм действий следующий:

- просушить массу до нужного показателя влажности 12%;

- просеять опилки через сито для устранения механических включений;

- запустить массу в молотковую мельницу;

- если влажность материала ниже 8%, обработать сырье влажным паром;

- спрессовать гранулы и дать охладиться;

- упаковать в бумажные мешки.

Осталось уложить топливо на хранение в сухой и проветриваемый сарай.

Пеллеты из соломы

Высокая зольность сырья – минус, но повышенная энергоэффективность и дешевизна – плюсы, поэтому часто солома идет на приготовление пеллетов. Однако тут возникает сложность с оборудованием – для соломы требуется дробилка больших размеров, которую следует предварительно приобрести или сделать самому. В дробилку загружаются как отходы от переработки зерна, так и сырье из нарезанного камыша.

Оборудование используется то же, что и в прошлом примере, а топливо применяется для каминов, печей. Отличие в необходимости частой чистки зольника, однако высокий КПД и очень большое количество жара искупают недостаток.

Пеллеты из торфа

Как сделать:

- просушить сырье в естественных условиях;

- очистить массу от камней, примесей, растений;

- измельчить всю субстанцию;

- просушить массу до нужного показателя в 12%;

- повторно запустить смесь в измельчитель;

- пропустить массу через пресс и обработать конечный продукт горячим сухим паром;

- охладить гранулы для набора прочности и можно использовать.

Применение гранул из торфа широкое – их используют для усиления эффекта при внесении минеральных удобрений и очищают воду от нефти, если та попала в цистерну.

Сорта пеллетов

- Высший. Это топливо относится к премиум-классу. Такие гранулы получили дополнительное название – «белые». Так как при их производстве используется высококачественное сырье, стоимость горючего выше других сортов. Обычно они выпускаются нескольких цветов: светло-коричневые, белые, бежевые. Такие гранулы изготавливаются из дубовых или буковых опилок. Сырьем может служить любая твердая древесина.

- Промышленные. Так как в состав гранул входит кора дерева, они отличаются от других своим темным цветом. Пеллеты имеют высокую теплотворность, однако их зольность превышает 0,7%. Цена индустриальных гранул немного ниже стоимости горючих веществ премиум-класса.

- Агропеллеты, так называемый стандарт. Они являются одним из видов промышленных гранул. Для производства используется шелуха гречки или стебель подсолнуха. Пеллеты имеют темный оттенок, их зольность составляет более 3%. Они отличаются низкой теплотворностью, не превышающей 15 МДж/кг. Эти гранулы стоят недорого и применяются в качестве горючего для промышленных котлов.

Выбирая пеллеты для обогрева своего дома, нужно обязательно учитывать следующие важные моменты:

- наличие сертификата качества, в котором указывается состав гранул; он должен отвечать действующим стандартам; лучше, если такие пелетты будут соответствовать европейским нормам по типу ENplus;

- теплотворность (не меньше 4200 ккал/кг);

- зольность (не более 0,5-1%);

- влажность (не больше 8-14%).

Заключение

Судя по отзывам домашних умельцев на различных форумах, собственноручное изготовление станка для прессования пеллет особой выгоды не приносит даже тем, кому опилки достаются практически даром. Ведь сделать гранулятор недостаточно, нужна еще сушильная машина, изображенная на фото. Без просушки выдавить лигнин и склеить древесные частицы не удастся, гранулы будут распадаться. Предположим, вы смастерили барабанную сушилку из бочек, но для ее работы потребуется тепловая пушка, а это затраты энергоносителей и средств.

Есть и другой путь: найти рынок сбыта, приобрести готовый шнековый гранулятор и давить на нем пеллеты для себя и заказчиков. Но производство малыми партиями опять-таки невыгодно из-за большой себестоимости продукции и ваших временных затрат. Подробный экономический расчет проведен экспертом в очередном видео: