Программируемый логический контроллер и его применение

Содержание:

- Программирование ПЛК

- Типы ПЛК

- Микроконтроллер с низкими эксплуатационными расходами

- Описание ПО для программирования и конфигурирования ПЛК CODESYS

- Основы программирования ПЛК. Реле и контроллер

- Дополнительные возможности и функции ОВЕН ПЛК

- Установка к CODESYS

- Промышленный контроллер «Бук»

- Принцип работы ПЛК

- Выбор ПЛК

Программирование ПЛК

- Конфигурируемые: В ПЛК хранится несколько программ, а через клавиатуру ПЛК выбирается нужная версия программы;

- Свободно программируемые: программа загружается в ПЛК через его специальный интерфейс с Персонального компьютера используя специальное ПО производителя, иногда с помощью программатора.

Программирование ПЛК имеет отличие от традиционного программирования. Это связано с тем, что ПЛК исполняют бесконечную последовательность программных циклов, в каждом из которых:

- считывание входных сигналов, в том числе манипуляций, например, на клавиатуре оператором;

- вычисления выходных сигналов и проверка логических условий;

- выдача управляющих сигналов и при необходимости управление индикаторами интерфейса оператора.

Поэтому при программировании ПЛК используются флаги — булевые переменные признаков прохождения алгоритмом программы тех или иных ветвей условных переходов. Отсюда, при программировании ПЛК от программиста требуется определённый навык.

Например, процедуры начальной инициализации системы после сброса или включения питания. Эти процедуры нужно исполнять только однократно. Поэтому вводят булевую переменную (флаг) завершения инициализации, устанавливаемую при завершении инициализации. Программа анализирует этот флаг, и если он установлен, то обходит исполнение кода процедур инициализации.

Типы ПЛК

Современные ПЛК, использующие инновационные технологии, далеко ушли от первых упрощенных реализаций промышленного контроллера, но заложенные в систему управления универсальные принципы были стандартизированы и успешно развиваются уже на базе новейших технологий.

Крупнейшими мировыми производителями ПЛК сегодня являются компании Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron. Кроме них ПЛК выпускают и многие другие производители, включая российские компании ООО КОНТАР, Овен, Сегнетикс, Fastwel Групп, группа компаний Текон и другие.

Рис. 2. Моноблочные программируемые логические контроллеры

По конструктивному исполнению ПЛК делят на моноблочные (рисунок 2) и модульные. В корпусе моноблочного ПЛК наряду с ЦП, памятью и блоком питания размещается фиксированный набор входов/выходов. В модульных ПЛК используют отдельно устанавливаемые модули входов/выходов. Согласно требованиям МЭК 61131, их тип и количество могут меняться в зависимости от поставленной задачи и обновляться с течением времени. ПЛК подобной концепции представлены на рисунке 3. Подобные ПЛК могут действовать в режиме «ведущего» и расширяться «ведомыми» ПЛК через интерфейс Ethernet.

Рис. 3. Программируемые логические контроллеры с расширенными возможностями

Моноблочные функционально завершенные ПЛК могут включать в себя небольшой дисплей и кнопки управления. Дисплей предназначен для отображения текущих рабочих параметров и вводимых с помощью кнопок команд рабочих программ и технологических установок. Более сложные ПЛК комбинируются из отдельных функциональных модулей, совместно закрепляемых на стандартной монтажной рейке. В зависимости от количества обслуживаемых входов и выходов, устанавливается необходимое количество модулей ввода и вывода.

Источник питания может быть встроенным в основной блок ПЛК, но чаще выполнен в виде отдельного блока питания (БП), закрепляемого рядом на стандартной рейке. Блок питания небольшой мощности представлен на рисунке 4.

Рис. 4. Блок питания для ПЛК

Первичным источником для БП чаще всего служит промышленная сеть 24/48/110/220/400 В, 50 Гц. Другие модели БП могут использовать в качестве первичного источник постоянного напряжения на 24/48/125 В. Стандартными для промышленного оборудования и ПЛК являются выходные напряжения БП: 12, 24 и 48 В. В системах повышенной надежности возможна установка двух специальных резервированных БП для дублирования электропитания.

Для сохранения информации при аварийных отключениях сети электропитания в ПЛК используют дополнительную батарею.

Как известно, первоначальная концепция программируемого логического контроллера сформировалась во времена перехода с релейно-транзисторных систем управления промышленным оборудованием на появившиеся тогда микроконтроллеры. Подобные ПЛК с 8- и 16-разрядными МП ограниченной производительности до сих пор успешно эксплуатируются и находят новые сферы применения.

Огромный прогресс в развитии микроэлектроники затронул всю элементную базу ПЛК. У них значительно расширился диапазон функциональных возможностей. Несколько лет назад немыслимы были аналоговая обработка, визуализация технологических процессов или даже раздельное использование ресурсов ЦП в качестве непосредственного управляющего устройства. В настоящее время поддержка этих функций входит в базовую версию многих ПЛК.

Примером подобного подхода является отдельное направление в линейке продукции компании Texas Instruments. Как известно, TI не входит в число производителей ПЛК, но выпускает для них специализированные ЦП и сетевые процессоры, компоненты для создания периферийных цифровых и аналоговых модулей, контроллеры температуры, смешанные модули цифровых и аналоговых входов/выходов.

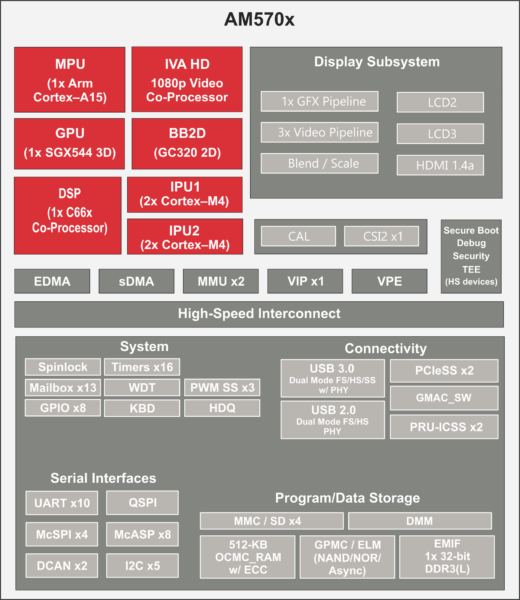

Блок схема процессора TI Sitara AM570x на рисунке 5 позволяет судить об огромной функциональной оснащенности этого ARM-процессора, работающего на частоте до 1 ГГц, поддерживающего интерфейсы CAN, I²C, McASP, McSPI, SPI, UART, USB и способного работать в диапазоне температур 0…90°С.

Рис. 5. Блок-схема процессора TI Sitara AM570x

Микроконтроллер с низкими эксплуатационными расходами

Новая система VersaMax Micro 64 от GE Fanuc Automation является частью линейки контроллеров VersaMax Micro и спроектирована с учетом необходимости уменьшения стоимость обслуживания. Удобный модуль памяти подключается к контроллеру для загрузки программы без персонального компьютера. Программа Proficy Machine Edition Logic Developer PDA позволяют использовать карманный компьютер для просмотра/изменения данных, диагностики, установки значений, и конфигурирования. Micro 64 соответствует международным стандартам, поддержка осуществляется офисами продаж и распространения GE Fanuc Automation.

www.gefanuc.comGE Fanuc Automation

Описание ПО для программирования и конфигурирования ПЛК CODESYS

CODESYS – это не только среда программирования — это целый комплекс средств по работе с промышленным оборудованием. Он включает собственный OPC-сервер, графический редактор для создания визуализаций, менеджер рецептов, лог аварий и многое другое. На данный момент выпускаются контроллеры на базе двух версий CODESYS: версия 2 и версия 3.

CODESYS v2 поддерживается производителем только в режиме исправления ошибок. Новые функции в него уже не добавляются. Тем не менее, функционала CODESYS v2 достаточно для подавляющего большинства задач. К тому же он требует меньше ресурсов ПЛК и компьютера.

CODESYS v3 – это совершенно новая разработка. В основу CODESYS v3 положен модульный принцип, который позволяет дополнять систему посредством подключения дополнительных модулей.

Основные отличия СODESYS v3 от v2:

- Поддержка элементов Объектно Ориентированного Программирования (ООП).

- Новый язык программирования UML (Unified Modelling Language), тесно связанный с ООП.

- Сети ПЛК — инструмент управления в одном проекте несколькими контроллерами.

- Управление системами движения (CODESYS SoftMotion).

- Оптимизация программного кода (сложные конструкции типа IF … END_ IF можно «сворачивать» для упрощения просмотра кода).

- Обновленный и улучшенный менеджер визуализаций. Появились стили визуализаций, которые позволяют изменить оформление проекта в один клик, а также существенно расширилась библиотека графических элементов.

И это лишь немногие изменения, которые принесла третья версия CODESYS. Таким образом, CODESYS v3 аккумулировал в себе многие тенденции современной промышленной автоматизации и продолжает регулярно обновляться, обзаводясь всё новыми и новыми функциями.

О тенденциях в промышленных сетях

С тех пор, как в 1979 году появился протокол Modbus, он стал де-факто стандартом промышленной сети. Изначально он был спроектирован для использования с последовательными интерфейсами RS-232/RS-485. Позже практически без изменений он «перекочевал» в сети Ethernet в виде протокола Modbus TCP.

Всемирная популярность протокола Modbus обусловлена несколькими причинами:

- Протокол является полностью открытым, его спецификация доступна всем. При этом нет необходимости в специальных интерфейсных микросхемах для реализации.

- Реализация Modbus очень проста на программном уровне.

- Дешевая среда передачи (обычная витая пара).

- Высокая надежность передачи данных благодаря использованию в каждой посылке контрольной суммы.

При разработке протокол был рассчитан на потребности и вычислительные возможности оборудования того времени. Многие актуальные для сетей нынешнего времени вопросы учтены не были:

- Это низкая пропускная способность шины.

- Отсутствие какой-либо начальной инициализации системы. Пользователю вручную придется настраивать каждое устройство перед включением его в сеть (а именно задавать ему адрес, скорость обмена и т.д.).

- Дешевая среда передачи (обычная витая пара).

- В стандарте четко прописано использование только двух типов данных: BOOL и WORD. Соответственно, при передаче других типов данных зачастую возникают разночтения между устройствами разных производителей.

Стремление к развитию промышленных сетей привело в появлению в 2003 году стандарта EtherCAT.

Основой EtherCAT является технология Ethernet, что позволяет использовать все преимущества данной технологии.

Основы программирования ПЛК. Реле и контроллер

Логика загружается в ПЛК при помощи программного обеспечения. Это ПО определяет, какие из выходов будут под напряжением и какие входные условия нужны для любых изменений. Управляющая программа аналогична схеме работы физического реле, но физически нет ни реле, ни проводов, ни катушек. Все эти элементы – мнимые. ПО разрабатывается и просматривается на ПК, соединенном с интерфейсом контроллера.

Есть кнопка, контроллер и индикатор. Когда кнопка не задействована, сигнал на вход контроллера отправлен не будет. ПО, показывающее открытый вход, не отправит сигнал на выход. Так, на выходе ток отсутствует и лампа не будет гореть.

Если кнопку нажать, то на входной канал отправиться соответствующий сигнал. Контакты переведутся в активное состояние, как физическое реле. В данном случае контакт контроллера, открытый ранее, закроется и программа отправит сигнал на выход. Когда выходной контакт будет под напряжением, то индикатор загорится.

Контакты с индикатором соединены физическим способом. А сигнал виртуальный. Однако, все элементы существуют только в компьютерном ПО, а как физические – нет. Но принцип реле здесь используется. Также в программе можно задавать условия, которые будут проверятся и выполнятся контроллером.

Чтобы создать такую же схему, но на основе физических железных компонентов, понадобится три реле, где два открытых контакта – каждый из них будет использоваться. Но с помощью ПЛК можно не добавляя лишнего оборудования использовать столько контактов на каждый вход, сколько захочется.

Управляющие команды на языке релейной логики просты и понятны для инженеров-электриков. На графическом интерфейсе видны все логические операции. Это электрическая ц3епь с замкнутыми либо разомкнутыми контактами. Если по цепи протекает ток, что это истина. Если ток не протекает, тогда состояние – ложь.

Основой управляющей программы служат логические выражения, состоящие из операндов и переменных. Также программа состоит из операторов. Операторы – это команды языка программирования.

Инженер-программист ПЛК – это сегодня больше инженер, чем программист. Сейчас не нужны сложные языки, писать ассемблерные вставки. Достаточно использовать стандартные функциональные блоки.

Дополнительные возможности и функции ОВЕН ПЛК

При разработке контроллеров были отобраны самые востребованные функции аналогичных изделий ведущих мировых производителей, поэтому созданные компанией ОВЕН контроллеры ПЛК100 и ПЛК150 обладают современными расширенными функциональными и эксплуатационными возможностями. Первое — это наличие встроенного аккумулятора резервного питания, который позволяет сохранить данные и результаты промежуточных вычислений, а также функцию обмена по сети Ethernet после отключения основного питания (до 10 минут без перезагрузки). Второе — если всё-таки основное питание отсутствовало более 10 мин, то при перезагрузке ОВЕН ПЛК его выходы будут переведены в безопасное состояние. То же произойдет в случае аварийной ситуации. Третье — большой объем внутренней энергонезависимой Flash-памяти и наличие специализированной файловой системы даёт возможность сохранить проект CoDeSys непосредственно в контроллере. Встроенная Flash-память может быть использована для хранения архивов данных или результатов измерений. Архивы можно считать непосредственно из ПЛК через интерфейсы RS-232 или Ethernet и открыть в программе обработки электронных таблиц или текстовом редакторе. Дополнительно отметим, что ПЛК оснащён часами реального времени с собственным аккумуляторным питанием, имеет удобные надёжные винтовые клеммы и покупателю не требуется приобретать специальные кабели для подключения. Количество входов и выходов ОВЕН ПЛК может быть расширено путем подключения модулей ввода/вывода ОВЕН МВА8 и МВУ8, которые поддерживают интерфейс RS-485. Подробная информация о контроллерах, а также специальная библиотека функциональных блоков, таких как ПИД-регуляторы с автонастройкой коэффициентов, регуляторы положения трёх-позиционных исполнительных механизмов (задвижек), адаптивные регуляторы находятся в свободном доступе на сайте www.owen.ru.

Таблица. Технические характеристики контроллеров ОВЕН ПЛК100 И ОВЕН ПЛК150

Параметры

ОВЕН ПЛК100

ОВЕН ПЛК150

Общие сведения

Тип корпуса

для крепления на 35-мм DIN-рейку, длина 105 мм

Степень защиты корпуса

IP20

Диапазон рабочих температур

-20…+70 °С

Напряжение питания (два варианта исполнения)

=24 В/~220 В

Потребляемая мощность

б Вт

Индикация на передней панели

светодиодная

Ресурсы

Центральный процессор

32-разрядный RISC-процессор 200 МГц на базе ядра ARM9

Объём оперативной памяти

8 Mбайт

Объём энергонезависимой памяти хранения программ

4 Mбайт (Flash-память, специализированная файловая система)

Размер Retain-памяти

4 кбайт

Дискретные входы

Количествоь дискретных входов

8

6

Тип сигнала дискретного входа: • =24 В • ~220 В

15..24 В соответствует логической 1, 0…5 В — логическому 0 сухой контакт (разомкнут — логический 0; замкнут — логическая 1)

Гальваническая изоляция дискретных входов

на 1,5 кВ, групповая

Рабочая частота дискретных входов

до 10 кГц

Аналоговые входы

Количество аналоговых входов

нет

4

Предел основной приведённой погрешности

—

0,5 %

Типы поддерживаемых датчиков и входных сигналов (подключение датчика с выходным унифицированным сигналом тока или напряжения осуществляется напрямую и не требует согласующих резисторов)

—

термопреобразователи сопротивления медные, платиновые, никелевые 50,100, 500,1000 Ом (по двухпроводной схеме); термопары; ток 0…5 мА, 0(4).20 мА; напряжение 0…1 В, 0…10 В; сопротивление до 5 кОм

Время опроса одного аналогового входа

—

0,5

Дискретные выходы

Количество дискретных выходов и варианты их исполнения

б э/м реле (220 В, 8 А) 12 транз. кл., коммутирующих +Uпит

4 реле (220 В, 4 А)

Гальваническая изоляция дискретных выходов

1,5 кВ, индивидуальная

Аналоговые выходы

Количество аналоговых выходов

—

2

Разрядность

—

10 бит

Тип выходного сигнала (варианты исполнения): • тока • напряжения • универсальный (программное переключение типа выходного сигнала)

—

4…20мА 0…10В 0…10 В или 4…20 мА

Наличие встроенного источника питания

общий, гальванически изолированный (1,5 кВ)

Интерфейсы связи

Интерфейсы

Ethernet 10/100 mbps, RS-485, RS-232 – 2 канала, USB-Device, USB-Host

Ethernet 10/100 mbps, RS-485,RS-232

Скорость обмена по интерфейсам RS

настраиваемая, до 115200 bps

Протоколы

ОВЕН, Modbus RTU, Modbus ASCII, Modbus TCP, Dcon, Gateway (протокол CoDeSys)

Программирование

Среда программирования

CoDeSys 2.3

Языки программирования

IL, ST, LD, SFC, FBD + дополнительный язык CFC

Размер пользовательской программы

ограничен размерами свободной памяти (около 1 млн инструкций)

Интерфейс для программирования и отладки

RS-232, Ethernet или USB

Установка к CODESYS

Для того чтобы устройство программировалось в CODESYS, в нем предварительно должна быть установлена так называемая система исполнения CODESYS Control. Она включает планировщик задач, загрузчик, функции отладки, обслуживает полевые сети, ввод/вывод и т. д. Именно благодаря ей МЭК-программа оказывается аппаратно-независимой. Набор ресурсов, которые должна обслуживать система исполнения, отличается у разных контроллеров. Речь идет не только о микроконтроллере, но и об устройстве в целом. По этой причине нельзя просто скопировать систему исполнения с одного устройства на другое. Она всегда требует некоторой индивидуальной адаптации. Все существующие встраиваемые системы с CODESYS созданы одним из трех способов:

- Бизнес-модель разработчиков CODESYS ориентирована на серийно выпускаемые изделия. Изготовитель ПЛК приобретает стартовый набор. Это комплекс из программного обеспечения и работ по обучению, помощи в адаптации и дальнейшему сопровождению. На выходе получается специальная «прошивка», «заточенная» под конкретную систему и готовая к тиражированию. Первая адаптация обычно занимает несколько месяцев. Выполнив ее, компания приобретает необходимый опыт и может самостоятельно устанавливать CODESYS на любые свои продукты достаточно быстро, даже если они построены на разных процессорах и в разных операционных системах.

- Существуют компании (Systec, Janz, Frenzel Berg и др.), предлагающие готовые встраиваемые устройства с CODESYS и системы под заказ. Заказчику остается только написать прикладное ПО. Обычно такие компании выпускают собственный ряд модулей-«полуфабрикатов». У них имеется надежное аппаратное ядро (встраиваемый компьютер, микропроцессорный модуль, PLC Сore), определенный набор плат или микросхем ввода/вывода, сетевые и другие модули. Из них компонуется нужная система. Они также предлагают несколько типов готовых встраиваемых компьютеров (контроллеров) с CODESYS и эволюционные наборы.

- Применение микросхем и модулей Beck IPC@CHIP. Это миниатюрный встраиваемый компьютер с ОС РВ на борту. Компании Beck удалось придумать технологию и создать специальный инструмент — Platform Builder (кстати, бесплатный). С его помощью в диалоговом режиме мы задаем требуемую конфигурацию системы исполнения CODESYS. Например, можно включить поддержку CANopen, веб-визуализации, описать входы/выходы, выбрать способ обслуживания энергонезависимой памяти, добавить собственные обработчики системных событий и т. п. Затем автоматически генерируются все необходимые файлы. Остается дописать по готовым шаблонам драйверы ввода/вывода под нашу периферию и собрать систему исполнения. Получается исполняемый файл, который копируется на встроенный диск IPC@CHIP. Технология выглядит простой, но пока никто из конкурентов не создал аналогов. Все они предлагают некие типовые сборки PLC Core ядер с фиксированным функционалом.

По требованию российских заказчиков Beck создала специальное исполнение чипов с расширенным температурным диапазоном (–40 °С). Существует исполнение для энергетики с поддержкой коммуникационной библиотеки МЭК 61850.

Первый путь выбирают крупные изготовители встраиваемых систем. Он оправдан при выпуске от нескольких сотен изделий в год и выше. В странах ЕС все более развивается практика заказа разработки. По числу применений в России лидирует технология Beck IPC@CHIP. В любом случае среда программирования CODESYS поставляется бесплатно. Никаких ограничений в функционале и числе установок в ней не предусмотрено. В CODESYS имеется встроенный эмулятор контроллера. Это позволяет начать работу без приобретения аппаратных средств.

Рис. «Беспилотный» транспортер E&K AUTOMATION на базе собственного встроенного контроллера и модулей ввода/вывода Wago IO

Промышленный контроллер «Бук»

Рис. 7. Внешний вид сборки контроллера на базе модулей ПЛК «Бук»

ПЛК «Бук» (рис. 7) разработан петербургской компанией «КОНТИНЕНТ» и предназначен для управления технологическими и производственными процессами, системами обеспечения жизнедеятельности человека и системами безопасности. ООО «КОНТИНЕНТ» является одним из ведущих предприятий-разработчиков, изготовителей и поставщиков радиоэлектронного оборудования в отраслях транспортного машиностроения и промышленной автоматизации. ПЛК «Бук» имеет модульную структуру. На DIN-рейку устанавливается центральный процессор с широким набором коммуникационных интерфейсов (Ethernet, RS-485, CAN), к нему по внутренней шине, расположенной прямо в DIN-рейке, присоединяются модули расширения. Ширина типового модуля расширения на 8 каналов составляет всего 35 мм. Данная сборка может быть установлена как в шкаф с электрооборудованием, так и на отдельное основание для произвольного размещения. Другие возможности ПЛК «Бук»: транспортное исполнение, произвольная аппаратная конфигурация, цифровые входы 24 В, релейные выходы, аналоговые входы напряжения и тока, аналоговые выходы напряжения, обработка термосопротивлений, встроенная SD-карта для журнала, часы/календарь с ионистором, универсальный пульт управления по RS-485.

Пользователь ПЛК «Бук» программирует свои задачи с помощью ISaGRAF 6 Workbench. Исполнительная система — ISaGRAF 6 Fiord Target версии 5.41 с поддержкой Modbus RTU/TCP Master/Slave. Системный уровень ПО контроллера — Digi Embedded Linux на основе ядра Linux 2.6.35 для ARM-процессоров.

Принцип работы ПЛК

ПЛК предназначены для автоматического управления дискретными и непрерывными технологическими процессами.

Основные принципы работы ПЛК:

- Цикличность

- Работа в реальном масштабе времени, обработка прерываний

Цикличность работы ПЛК

В одном цикле ПЛК последовательно выполняет следующие задачи:

- Самодиагностика

- Опрос датчиков, сбор данных о текущем состоянии технологического процесса

- Обмен данными с другими ПЛК, промышленными компьютерами и системами человеко-машинного интерфейса (HMI)

- Обработка полученных данных по заданной программе

- Формирование сигналов управления исполнительными устройствами

Время цикла

Время выполнения одного цикла программы зависит от:

- размера программы

- количества удалённых входов-выходов

- скорости обмена данными с распределённой периферией

- быстродействия ЦПУ

Время цикла (время квантования) должно быть настолько маленьким, чтобы ПЛК успевал за скоростью изменения переменных процесса (см. теорию автоматического управления),

в противном случае процесс станет неуправляемым.

Watchdog

Строжевой таймер следит за тем, чтобы время цикла не превышало заданное.

Обработка прерываний

По прерываниям ПЛК запускает специальные программы обработки прерываний.

Типы прерываний:

- Циклические прерывания по времени (например, каждые 5 секунд)

- Прерывание по дискретному входу (например, по сработке концевика)

- Прерывания по программным и коммуникационным ошибкам, превышению времени цикла, неисправностям модулей, обрывам контуров

Модули ПЛК

- Корзина для установки модулей

- Стабилизированный блок питания AC/DC (~220В/=24В)

- Центральное процессорное устройство (ЦПУ) с интерфейсом для подключения программатора,

переключателем режимов работы, индикацией статуса, оперативной (рабочей) памятью, постоянной памятью для хранения программ и блоков данных - Интерфейсные модули для подключения корзин расширения локального ввода-вывода и распределённой периферии

- Коммуникационные модули для обмена данными с другими контроллерами и промышленными компьютерами

- Модули ввода-вывода

- Прикладные модули (синхронизация, позиционирование, взвешивание и т.п.)

Функции устройств ввода

- Электрическое подключение и питание технологических датчиков (дискретных и аналоговых)

- Диагностика состояния (обрыв провода, контроль граничных значений, короткое замыкание и т.п.)

- Формирование цифровых значений (машинных слов) технологических параметров

- Передача этих данных в память ПЛК для дальнейшей обработки

Функции устройств вывода

- Электрическое подключение исполнительных устройств

- Диагностика состояния (обрыв провода, контроль граничных значений, короткое замыкание и т.п.)

- Приём управляющих машинных слов из памяти ПЛК

- Формирование управляющих сигналов (дискретных и аналоговых)

Типы устройств ввода-вывода

- Модули локального ввода-вывода располагаются:

- в одной корзине с ЦПУ

- в соседних корзинах в одном шкафу с ЦПУ

- в корзинах в соседних шкафах в одном помещении с ЦПУ

- Модули распределённого ввода-вывода (децентрализованная периферия) располагаются удалённо (в другом здании или в поле по по месту управления)

и связываются с ЦПУ по промышленной полевой шине. Станции удалённого ввода-вывода могут иметь взрывозащищённое исполнение или повышенный

класс защиты корпуса (например, IP67) и устанавливаться без шкафа

Функции коммуникационных модулей

Коммуникационные модули предназначены для обмена данными:

- с удалёнными модулями ввода-вывода (Profibus, Modbus и др.)

- с программаторами, панелями оператора (HMI) и другими контроллерами

- с полевыми устройствами (HART, Foundation Fieldbus и др.)

- с сервоприводами (SERCOS)

- с промышленными компьютерами верхнего уровня (Industrial Ethernet и др.)

- по радиоканалам (GSM, GPRS)

- по телефонным линиям

- по Internet (встроенные web-серверы публикуют на своих страницах статусную информацию)

Выбор ПЛК

Выбор платформы автоматизации

Выбор платформы определяет и весь ваш будущий выбор.

ПЛК является первым пунктом в выборе платформы.

Правильный выбор платформы позволяет минимизировать расходы жизненного цикла системы управления:

- склад запасных частей и сервисное обслуживание

- обучение и сертификацию обслуживающего персонала

- приобретение лицензий на средства разработки прикладного ПО

- интеграцию (бесшовная интеграция)

- миграцию (переход со старого оборудования на новое)

- программы и сикдки для ключевых клиентов

Определение количества точек ввода-вывода

Желательно максимально точно определить общее количество точек ввода-вывода (с учётом резервирования), чтобы подобрать ПЛК соответствующей производительности,

или заранее предусмотреть модель контроллера с большим запасом по расширяемости.

- Дискретные входы (стандартные и быстродействующие импульсные)

- Аналоговые входы для подключения датчиков:

- токовых (0..20мА, 4..20мА)

- «напряженческих» (-10..+10В, 0..+10В)

- термопар и термосопротивлений (способ подключения: 2-х, 3-х или 4-х проводное подключение)

- Дискретные выходы (мокрый контакт)

- Релейные выходы (сухой контакт):

- тип нагрузки (резистивная, индуктивная, резистивно-индуктивная)

- величина тока (в Амперах)

- напряжение (~220В, =24В)

- Аналоговые выходы:

- токовые (0..20мА, 4..20мА)

- «напряженческие» (-10..+10В, 0..+10В)

- Интерфейсы для подключения угловых или линейных датчиков скорости, положения (энкодеров, резольверов, синусно-косинусных)

Определение архитектуры системы управления

- Составить список объектов автоматизации (производственных площадок, цехов, участков, технологических линий, подсистем)

- Определиться с количеством ПЛК: если объекты управляются независимо друг от друга и вводятся в эскплуатацию поочередно, то можно предусмотреть для них

отдельные контроллеры - В зависимости от объёма и скорости обмена данными, территориального расположения объектов управления необходимо выбрать тип и топологию промышленной сети,

требуемое коммуникационное оборудование - Для минимизации длины кабельных соединений используются станции распределённого ввода-вывода

- Расписать точки ввода вывода по контроллерам, шкафам локального и децентрализованного ввода-вывода, определить количество и типы модулей ввода-вывода с

учётом запаса по свободным каналам ввода-вывода - В зависимости от направления обмена данными между ПЛК необходимо правильно выбрать конфигурацию Master – Slave (Ведущий – Ведомый): контроллеры типа Slave

не могут обмениваться данными друг с другом

Масштабируемость

Масштабируемость – это возможность подобрать промышленный контроллер оптимальной конфигурации под конкретную задачу (не переплачивая за избыточную функциональность),

а при необходимости расширения – просто добавить недостающие модули без замены старых.

Выбор блоков питания

Контроллеры подключаются к стабилизированным импульсным источникам питания. Необходимо аккуратно подсчитать суммарный ток, потребляемый всеми модулями

контроллера и подобрать блок питания с соответствующей нагрузочной способностью.

Пример последствий неправильного выбора блока питания

Выходные модули установки приготовления клея для варки целлюлозы иногда отключались и испорченный клей приходилось выбрасывать тоннами.

К финскому проекту ни у кого претензий не возникало. Заменили все модули ввода-вывода — не помогло. Грешили на случайные помехи из-за плохого заземления.

Оказалось, что в определённых ситуациях (как-бы случайно) срабатывало такое «большое» количество входов и выходов,

что суммарный потребляемый ими ток на мгновение превышал допустимый выходной ток блока питания и модули вывода отключались.

Заменили блок питания на более мощный и проблема была решена.

- Очень полезен программный симулятор, с помощью которого можно отладить программу без подключения к ПЛК

- Удобно, если для программирования ПЛК можно использовать стандартный ноутбук и стандартный кабель (USB или Ethernet)

- Проще найти программиста, если контроллер поддерживает стандартные языки программирования IEC61131:

- LD (Ladder Diagram) – графический язык релейной логики

- IL (Instruction List) – список инструкций

- FBD (Function Block Diagram) – графический язык диаграмм логических блоков

- SFC (Sequential Function Chart) – графический язык диаграмм состояний

- ST (Structured Text) – текстовый язык программирования высокого уровня