Что такое mvc: базовые концепции и пример приложения

Содержание:

- Кулачковые контроллеры

- Особенности работы и программирования ПЛК

- О работе контроллера в составе системы централизованного управления

- Типы ПЛК

- Подбор контроллера по максимальной нагрузке, зарядному току акб и по количеству акб

- Конструкция рукоятей

- Основы программирования ПЛК. Реле и контроллер

- Применение

- Классификация контроллеров

- ПЛК – что это такое?

- Принцип работы ПЛК

- Выбор ПЛК

Кулачковые контроллеры

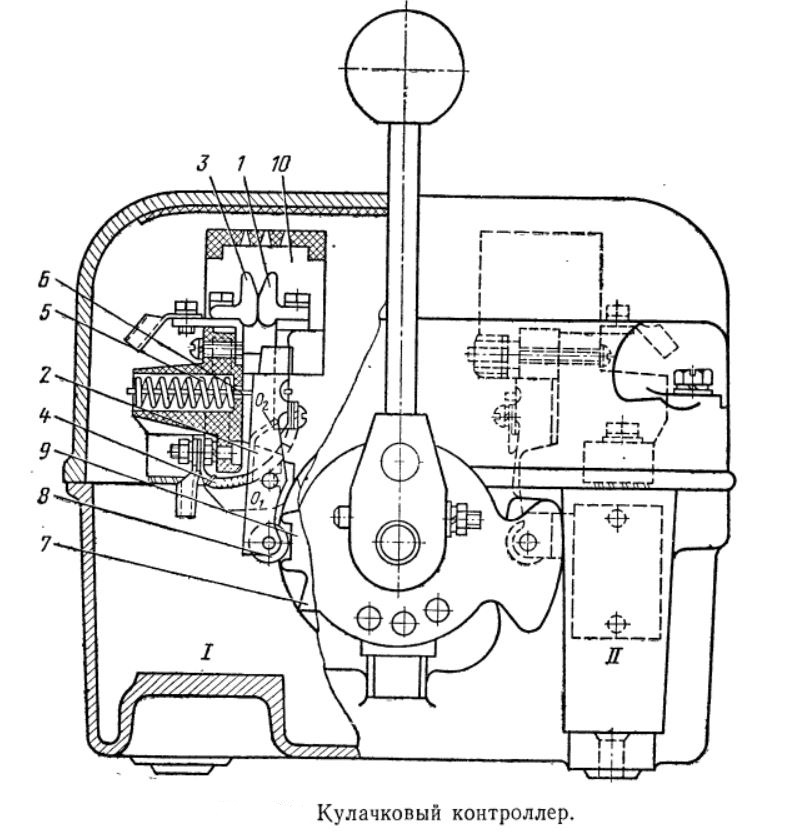

На рисунке ниже изображен поперечный разрез кулачкового контроллера переменного тока:

Перекатывающийся

линейный контакт используется в контроллере. Относительно центра О2

может вращаться сменный подвижной контакт 1. Центр О2 расположен на

контактном рычаге 2. Контакт соединяется с помощью гибкой связи 4 с выходным

зажимом.

Необходимое нажатие и замыкание контактов создается пружиной 5, которая воздействует на контактный рычаг через шток 6. При размыкании контактов кулачок 7 действует на ролик 8. При этом пружина 5 сжимается, а контакты 1 и 3 размыкаются. От профиля кулачковой шайбы 9, приводящей контактные элементы в действие, будет зависеть момент включения и отключения контактов. Дуга, возникающая в момент переключения, не воздействует на контакты благодаря их перекатыванию. Малый износ контактов позволяет увеличить число включений в час до 600 при ПВ = 60%. По обе стороны кулачковой шайбы 9 расположены контактные элементы Ⅰ и Ⅱ, что позволяет резко снизить осевую длину контроллера. Как правило, вдоль оси аппарата располагается несколько контактных элементов, аналогичных рассмотренным. У кулачкового контроллера присутствует механизм фиксации положения вала, такой же, как и в барабанного. В виду облегчения гашения дуги на переменном токе кулачковыми элементами устанавливаются только дугостойкие асбестоцементные перегородки 10, препятствующие перекрытию между полюсами аппарата. В таких случаях установка дугогасительных устройств не обязательна. Если же контроллер отключает цепь постоянного тока, устанавливается дугогасительное устройство, аналогичное применяемому в контакторах.

Рассмотренная нами

конструкция контроллера имеет следующую особенность – включение происходит за

счет силы пружины, а выключение за счет выступа кулачка. Благодаря такой

конструкции контакты удается развести в случае их сваривания. Недостатком

применения такой системы является большой момент на валу, создаваемый включающими пружинами при значительном числе

контактных элементов.

Возможны также и другие

конструктивные выполнения контактов. В одном из них контакты размыкаются под

действием пружины, а замыкаются под действием кулачка. В другом случае

включение и отключение может происходить при помощи кулачков. Однако такие

решения применяются редко.

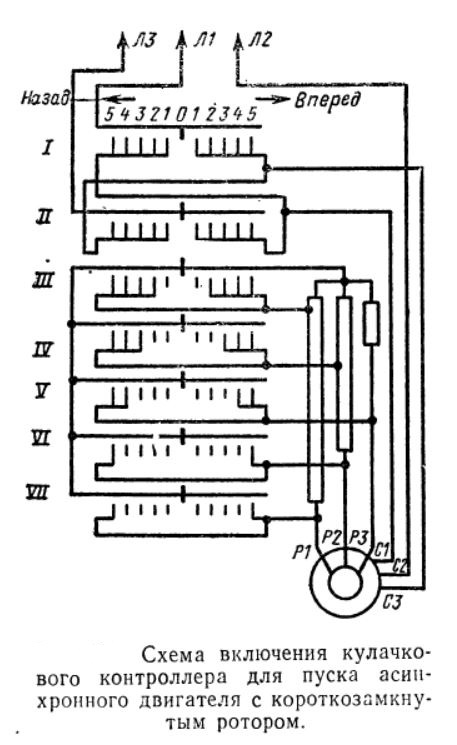

На рисунке ниже изображена схема пуска асинхронного электродвигателя с фазным ротором при помощи кулачкового контроллера.

Арабскими цифрами обозначены позиции вала аппарата, а римскими – контакты. При пуске «вперед» в работу вступают расположенные справа контактные элементы. Для примера рассмотрим позицию 3. В данной позиции замкнуты контакты Ⅰ, Ⅱ, Ⅲ, Ⅳ. При таком расположении контактов статор машины подключен к сети, а в роторе выведены первые позиции ступеней пусковых резисторов в двух фазах. В положении 5 все контакты замкнуты – ротор электродвигателя полностью закорочен.

Особенности работы и программирования ПЛК

Теперь, когда стали более понятными основные возможности ПЛК, следует выяснить способы их применения.

Система программирования является одной из примечательных и полезных особенностей ПЛК, она обеспечивает упрощенный подход к разработке управляющих программ для специалистов различного профиля.

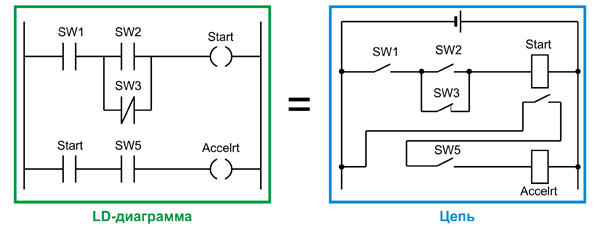

Именно в ПЛК впервые появилась удобная возможность программирования контроллеров путем составления на экране компьютера визуальных цепей из релейных контактов для описания операторов программы (рисунок 6). Таким образом, даже весьма далекие от программирования инженеры-технологи быстро осваивают новую для себя профессию. Подобное программирование называют языком релейной логики или Ladder Diagram (LD или LAD). Задачи, решаемые при этом ПЛК, значительно расширяются за счет применения в программе функций счетчиков, таймеров и других логических блоков.

Рис. 6. Пример программной реализации электрической цепи

Задача программирования ПЛК еще более упрощается благодаря наличию пяти языков, стандартизованных для всех платформ ПЛК. Три графических и два текстовых языка программирования взаимно совместимы. При этом одна часть программы может создаваться на одном языке, а другая — на другом, более удобном для нее.

К графическим средствам программирования ПЛК относятся язык последовательных функциональных блоков (Sequential Function Chart, SFC) и язык функциональных блоковых диаграмм (Function Block Diagram, FBD), более понятные для технологов. Для программистов более привычными являются язык структурированного текста (Statement List, STL), напоминающий Паскаль, и язык инструкций (Instruction List, IL), похожий на типичный Ассемблер.

Конечно, простота программирования ПЛК является относительной. Если с программированием небольшого устройства может после обучения справиться практически любой инженер, знакомый с элементарной логикой, то создание сложных программ потребует знания основ профессии программиста и специальных познаний в программировании ПЛК.

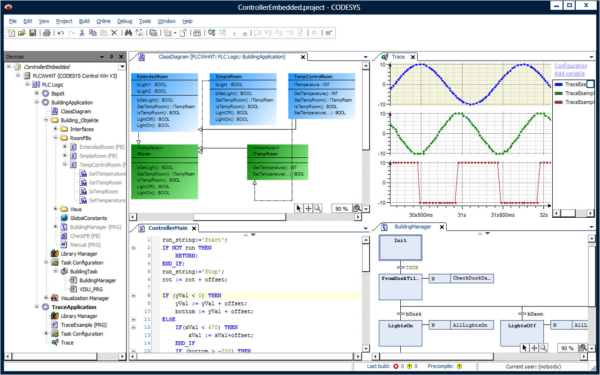

Упростить создание программного обеспечения для современных ПЛК позволяют специальные комплексы, такие как

(рисунок 7), ISaGRAF, OpenPCS и другие инструменты, не привязанные к какой-либо аппаратной платформе ПЛК и содержащие все необходимое для автоматизации труда программиста. Для отладки сложных проектов на основе компонентов TI компания предлагает специальные отладочные комплекты и необходимое программное обеспечение.

Рис. 7. Рабочий экран программирования в среде CoDeSys

Перед началом работы ПЛК выполняет первичное тестирование оборудования и загрузку в ОЗУ и ПЗУ операционной системы и рабочей программы пользователя. Стандартный ПЛК кроме рабочего режима имеет режим отладки с пошаговым выполнением программы, с возможностью просмотра и редактирования значений переменных.

Рабочий режим ПЛК состоит из повторяющихся однотипных циклов, каждый из них включает три этапа:

- опрос всех датчиков с регистрацией их состояния в оперативной памяти;

- последовательный анализ рабочей программы с использованием данных о текущем состоянии датчиков и с формированием управляющих воздействий, которые записываются в буферные регистры;

- одновременное обновление контроллером состояния всех своих выходов и начало очередного этапа опроса датчиков.

Процесс исполнения программы ПЛК можно контролировать на экране подключенного компьютера с отображением состояния отдельных параметров. Например, процедуры включения и выключения насоса могут меняться в зависимости от требуемой задержки, значение которой задается специальной переменной.

При необходимости можно остановить выполнение программы и перевести ПЛК в режим программирования, затем на экране компьютера изменить ход выполнения программы или отдельные параметры и снова записать их в память ПЛК.

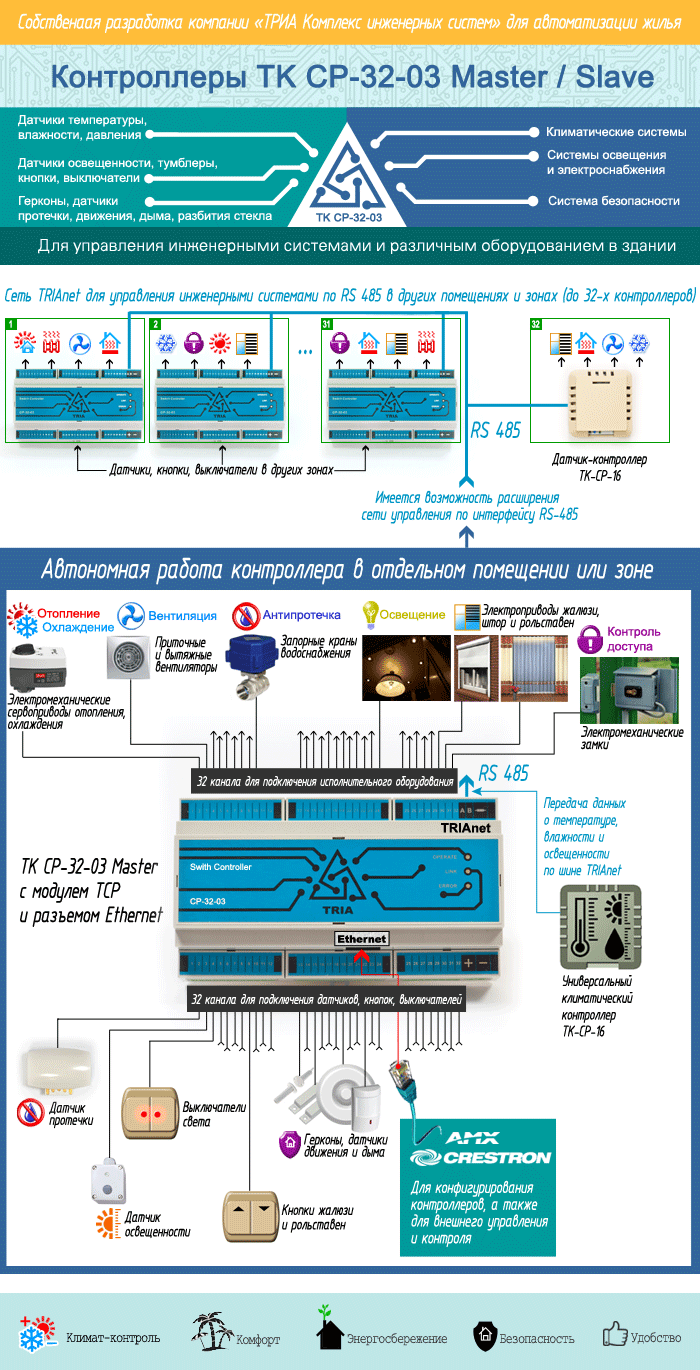

О работе контроллера в составе системы централизованного управления

При централизованном управлении данное устройство используется в качестве связующего звена между центральным контроллером (AMX, CRESTRON и др.) и исполнительными устройствами, и выполняет передачу команд коммутации (включения, выключения) на исполнительные устройства, а также обратный приём информации о состоянии исполнительных устройств или каких-либо датчиков контактного типа.

Схема управления инженерными системами на базе TK CP-32-03 Master для автономной работы и в составе сети TRIAnet

Схема управления инженерными системами на базе TK CP-32-03 Master для автономной работы и в составе сети TRIAnet

Для реализации принципа централизованного управления необходим внешний контроллер (AMX, CRESTRON или просто компьютер). Программа управления пишется на внешнем контроллере (компьютере), который взаимодействует с контроллерами TK CP-32-03 по сети Ethernet, подключенными либо через HUB (Switch, Router), либо через один из контроллеров TK CP-32-03 (TCP), с которым связаны остальные контроллеры TK CP-32-03 по своей локальной шине TRIAnet.

Типы ПЛК

Современные ПЛК, использующие инновационные технологии, далеко ушли от первых упрощенных реализаций промышленного контроллера, но заложенные в систему управления универсальные принципы были стандартизированы и успешно развиваются уже на базе новейших технологий.

Крупнейшими мировыми производителями ПЛК сегодня являются компании Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron. Кроме них ПЛК выпускают и многие другие производители, включая российские компании ООО КОНТАР, Овен, Сегнетикс, Fastwel Групп, группа компаний Текон и другие.

Рис. 2. Моноблочные программируемые логические контроллеры

По конструктивному исполнению ПЛК делят на моноблочные (рисунок 2) и модульные. В корпусе моноблочного ПЛК наряду с ЦП, памятью и блоком питания размещается фиксированный набор входов/выходов. В модульных ПЛК используют отдельно устанавливаемые модули входов/выходов. Согласно требованиям МЭК 61131, их тип и количество могут меняться в зависимости от поставленной задачи и обновляться с течением времени. ПЛК подобной концепции представлены на рисунке 3. Подобные ПЛК могут действовать в режиме «ведущего» и расширяться «ведомыми» ПЛК через интерфейс Ethernet.

Рис. 3. Программируемые логические контроллеры с расширенными возможностями

Моноблочные функционально завершенные ПЛК могут включать в себя небольшой дисплей и кнопки управления. Дисплей предназначен для отображения текущих рабочих параметров и вводимых с помощью кнопок команд рабочих программ и технологических установок. Более сложные ПЛК комбинируются из отдельных функциональных модулей, совместно закрепляемых на стандартной монтажной рейке. В зависимости от количества обслуживаемых входов и выходов, устанавливается необходимое количество модулей ввода и вывода.

Источник питания может быть встроенным в основной блок ПЛК, но чаще выполнен в виде отдельного блока питания (БП), закрепляемого рядом на стандартной рейке. Блок питания небольшой мощности представлен на рисунке 4.

Рис. 4. Блок питания для ПЛК

Первичным источником для БП чаще всего служит промышленная сеть 24/48/110/220/400 В, 50 Гц. Другие модели БП могут использовать в качестве первичного источник постоянного напряжения на 24/48/125 В. Стандартными для промышленного оборудования и ПЛК являются выходные напряжения БП: 12, 24 и 48 В. В системах повышенной надежности возможна установка двух специальных резервированных БП для дублирования электропитания.

Для сохранения информации при аварийных отключениях сети электропитания в ПЛК используют дополнительную батарею.

Как известно, первоначальная концепция программируемого логического контроллера сформировалась во времена перехода с релейно-транзисторных систем управления промышленным оборудованием на появившиеся тогда микроконтроллеры. Подобные ПЛК с 8- и 16-разрядными МП ограниченной производительности до сих пор успешно эксплуатируются и находят новые сферы применения.

Огромный прогресс в развитии микроэлектроники затронул всю элементную базу ПЛК. У них значительно расширился диапазон функциональных возможностей. Несколько лет назад немыслимы были аналоговая обработка, визуализация технологических процессов или даже раздельное использование ресурсов ЦП в качестве непосредственного управляющего устройства. В настоящее время поддержка этих функций входит в базовую версию многих ПЛК.

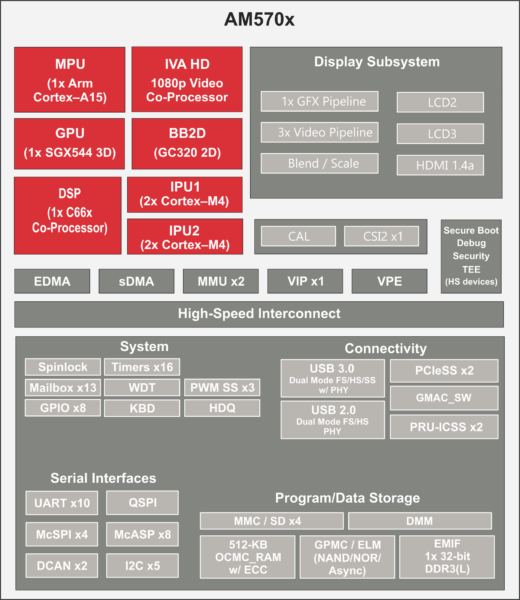

Примером подобного подхода является отдельное направление в линейке продукции компании Texas Instruments. Как известно, TI не входит в число производителей ПЛК, но выпускает для них специализированные ЦП и сетевые процессоры, компоненты для создания периферийных цифровых и аналоговых модулей, контроллеры температуры, смешанные модули цифровых и аналоговых входов/выходов.

Блок схема процессора TI Sitara AM570x на рисунке 5 позволяет судить об огромной функциональной оснащенности этого ARM-процессора, работающего на частоте до 1 ГГц, поддерживающего интерфейсы CAN, I²C, McASP, McSPI, SPI, UART, USB и способного работать в диапазоне температур 0…90°С.

Рис. 5. Блок-схема процессора TI Sitara AM570x

Подбор контроллера по максимальной нагрузке, зарядному току акб и по количеству акб

Одним из важных аспектов выбора контроллера является максимальная выходная мощность контроллера, которая должна учитываться как со стороны контроллера, так и со стороны акб. Рассмотрим почему.

Допустим, имеем комплект акб большой емкости. Соответственно чтобы зарядить данные акб в течение дня, контроллер должен выдавать необходимую мощность, ну и мощность подключенных солнечных батарей должна быть, естественно, не меньшей. Если мощность контроллера и массива солнечных батарей будет меньше, то акб не успеют зарядиться в течение дня, и при постоянной нагрузке разрядятся еще больше, и так каждый раз, что скажется на их последующем ресурсе.

Если подключенные акб к солнечному контроллеру имеют маленькую емкость. Для современных контроллеров эта проблема уже не актуальна, но стоит рассмотреть такой вариант

На старых или простых контроллерах очень важно было подобрать контроллер, мощность которого с равной мощностью солнечных батарей позволят в течение дня зарядить акб, разряженный за ночь, и обеспечить питанием дневные электрические нагрузки. Для аккумуляторных батарей максимальный зарядный ток не должен превышать 30% от номинала емкости, если акб имеет емкость 100АЧ, то зарядный ток не должен превышать 30 Ампер

Если же мощность солнечной системы была бы избыточна, то контроллер продолжал бы заряжать акб даже после полного их заряда, не опуская зарядный ток и напряжение, что приводило к закипанию электролита, его кипению, вскипанию и порче аккумулятора. Современные контроллеры имеют встроенный компьютер, который следит за параметрами акб, имеет программу заряда, управляемые реле отключения, а также может регулировать ток и напряжение заряда.

Конструкция рукоятей

Начать стоит с главного рычага, который, естественно, соединен с главным валом. Этот рычаг позволяет управлять тяговыми двигателями в соответствующем режиме и при этом имеет 37 позиций, не считая нулевой.

Далее следует обратить внимание на тормозную рукоять, которая соединяется с тормозным валом. Если двигать рычаг по часовой стрелке, то позиции контроллера машиниста в этом случае ограничиваются 15, не считая нулевой

Перемещение рукояти будет означать регулирование тока возбуждения в рекуперативном режиме. Данный рычаг можно вращать и против часовой стрелки. В этом случае у него будет всего 4 позиции, которые будут ослаблять возбуждение тяговых двигателей.

Для фиксации как главной, так и тормозной рукояти на одном месте может применяться защелка или же специальный выступ. Если говорить о защелке, то у нее имеется зуб, который перемещается в специальную прорезь из-за воздействия пружины. Для того чтобы сдвинуть рычаг с места, то есть переместить его в другую позицию, потребуется прижать к нему защелку, чтобы зубец вышел из паза. После этого рукоять можно передвинуть, защелка освобождается, и можно двигать рычаг до попадания в следующий паз.

Основы программирования ПЛК. Реле и контроллер

Логика загружается в ПЛК при помощи программного обеспечения. Это ПО определяет, какие из выходов будут под напряжением и какие входные условия нужны для любых изменений. Управляющая программа аналогична схеме работы физического реле, но физически нет ни реле, ни проводов, ни катушек. Все эти элементы – мнимые. ПО разрабатывается и просматривается на ПК, соединенном с интерфейсом контроллера.

Есть кнопка, контроллер и индикатор. Когда кнопка не задействована, сигнал на вход контроллера отправлен не будет. ПО, показывающее открытый вход, не отправит сигнал на выход. Так, на выходе ток отсутствует и лампа не будет гореть.

Если кнопку нажать, то на входной канал отправиться соответствующий сигнал. Контакты переведутся в активное состояние, как физическое реле. В данном случае контакт контроллера, открытый ранее, закроется и программа отправит сигнал на выход. Когда выходной контакт будет под напряжением, то индикатор загорится.

Контакты с индикатором соединены физическим способом. А сигнал виртуальный. Однако, все элементы существуют только в компьютерном ПО, а как физические – нет. Но принцип реле здесь используется. Также в программе можно задавать условия, которые будут проверятся и выполнятся контроллером.

Чтобы создать такую же схему, но на основе физических железных компонентов, понадобится три реле, где два открытых контакта – каждый из них будет использоваться. Но с помощью ПЛК можно не добавляя лишнего оборудования использовать столько контактов на каждый вход, сколько захочется.

Управляющие команды на языке релейной логики просты и понятны для инженеров-электриков. На графическом интерфейсе видны все логические операции. Это электрическая ц3епь с замкнутыми либо разомкнутыми контактами. Если по цепи протекает ток, что это истина. Если ток не протекает, тогда состояние – ложь.

Основой управляющей программы служат логические выражения, состоящие из операндов и переменных. Также программа состоит из операторов. Операторы – это команды языка программирования.

Инженер-программист ПЛК – это сегодня больше инженер, чем программист. Сейчас не нужны сложные языки, писать ассемблерные вставки. Достаточно использовать стандартные функциональные блоки.

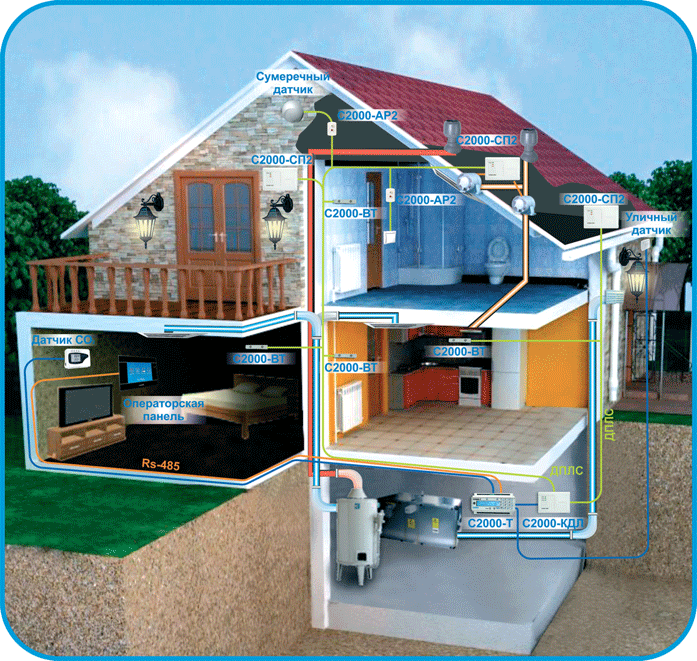

Применение

ПЛК используются практически во всех сферах человеческой деятельности для автоматизации технологических процессов, в системах противоаварийной защиты и сигнализации, в станках с ЧПУ, для управления дорожным движением, в системах жизнеобеспечения зданий, для сбора и архивирования данных, в системах охраны, в медицинском оборудовании, для управления роботами, в системах связи, при постановке физического эксперимента, для управления космическими кораблями, для автоматизации испытаний продукции и т. д.

Наглядное представление сфер применения контроллеров:

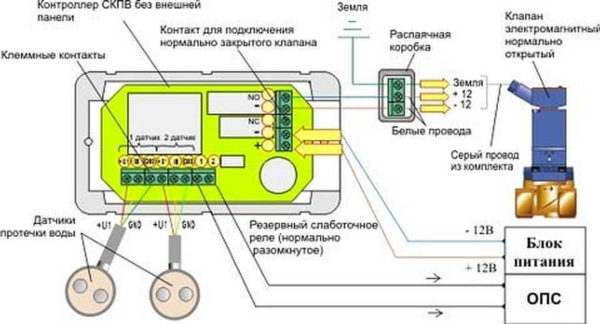

На примере использования контроллера С2000-Т.

Классификация контроллеров

В зависимости от функциональной нагрузки и конструкции исполнения контроллеры разделяются на три основные группы:

Сетевой контроллер СКУД. Для его функционирования необходимо наличие компьютера, на котором установлено специализированное программное обеспечение. ПК выступает в роли управляющего устройства, разрешая или запрещая допуск на объект. Решение может приниматься автоматически в соответствии с алгоритмом действий заложенных в программе или команда может посылать вручную оператором. Как правило, сетевые контроллеры используются при построении многоуровневых масштабных систем контроля доступа, которые предназначены для исполнения дополнительных финансовых или административных функций: контроль перемещения рабочих по территории предприятия, учет рабочего времени, формирования графика, и автоматическое начисление зарплаты.

Автономный контроллер СКУД. Осуществляет управление одной точкой доступа. Подключён к считывателю и нескольким исполнительным устройством преграждающий конструкций. Является устройством с самодостаточной архитектурой и не зависит от центральных устройств управления и наблюдение оператором. В некоторых случаях автономные контроллеры составляют единый моноблок со считывателем и электромагнитным замком.

Универсальный контроллер СКУД. Совмещает функциональные возможности оборудования двух предыдущих типов. То есть, он вполне может работать автономно, обслуживая какие-либо исполнительные устройства. Или получать управленческие команды с ПК или другого контроллера расположенного выше в вертикальной структуре система безопасности. Как правило, он устанавливается на удалённых пунктах пропуска, где возможны перебои со связью. В случае наличия связи с высшим управляющим устройством универсальный контроллер выполняет его команды. Если связь оборвана, переходит на исполнение собственного алгоритма управления.

Классификация по ёмкости контроллера — тому количеству точек доступа, которые он может обслуживать:

- до 64 точек — небольшая емкость;

- до 256 точек — средняя емкость;

- более 256 точек — большая емкость.

- Контроллеры с ограниченными функциями осуществляют управление преграждающими устройствами. Они морально устарели и уже довольно редко встречаются;

- Устройство управления со средними функциональными возможностями могут выполнять до 5 дополнительных функций, не используемых напрямую для управления СКУД;

- Многофункциональные системы могут оперировать десятью дополнительными функциями, ни одна из которых не используется СКУД.

В соответствии с заложенной программой контроллер СКУД может выполнять следующие функции:

- Управлять работой считывателя, посылая ему запрет на повторный ввод информации;

- Управлять идентификатором, либо ограничивая количество проходов, либо вообще временно отключая его;

- Вести черные списки из нежелательных для посещения клиентов и многое другое;

- Запрещать повторный проход, ориентируясь на время по которому осуществляется повторное считывание идентификатора — предотвращает возможность прохода нескольких человек по одному идентификатору;

- Подсчитывает количество посетителей прошедших в помещении;

- Ограничивает количество входов по определённому идентификатору — такая функция может быть полезной в парках развлечений, на лыжных курортах и других подобных местах;

- «Спящий человек» — эта функция подаёт предупреждающий сигнал при отсутствие какого-либо движения в контролируемом помещении. При условии, что системой зарегистрирован проход людей в контролируемую зону;

- «Хозяин в помещении» — в случае если владелец идентификатора хозяин помещения, дверь не будет блокироваться пока он не выйдет;

- «Доступ с сопровождающим» — ограничивает права определенных идентификаторов не пропуская их владельцев в помещение. Если в доме находится один или несколько человек с более высокими правами доступа.

ПЛК – что это такое?

Контроллер — это мозг для машины. Чем сложнее машина, тем функциональнее контроллер. Технически реализация мозга может быть разной – механика, пневматика либо гидравлика, релейные или электронные системы.

Если в конструкции используются реле или решения с «жесткой» логикой, то машина может выполнять только определенные действия — научить машину другим операциям нельзя без вмешательства в ее техническую часть. Такие функции имеют только программируемые логические контролеры или ПЛК.

Контроллер ПЛК — управляющее устройство на основе микропроцессоров, которое приспособлено к работе на производстве. Устройство программируется на упрощенных языках, доступных пользователю без серьезной подготовки.

Принцип работы ПЛК

ПЛК предназначены для автоматического управления дискретными и непрерывными технологическими процессами.

Основные принципы работы ПЛК:

- Цикличность

- Работа в реальном масштабе времени, обработка прерываний

Цикличность работы ПЛК

В одном цикле ПЛК последовательно выполняет следующие задачи:

- Самодиагностика

- Опрос датчиков, сбор данных о текущем состоянии технологического процесса

- Обмен данными с другими ПЛК, промышленными компьютерами и системами человеко-машинного интерфейса (HMI)

- Обработка полученных данных по заданной программе

- Формирование сигналов управления исполнительными устройствами

Время цикла

Время выполнения одного цикла программы зависит от:

- размера программы

- количества удалённых входов-выходов

- скорости обмена данными с распределённой периферией

- быстродействия ЦПУ

Время цикла (время квантования) должно быть настолько маленьким, чтобы ПЛК успевал за скоростью изменения переменных процесса (см. теорию автоматического управления),

в противном случае процесс станет неуправляемым.

Watchdog

Строжевой таймер следит за тем, чтобы время цикла не превышало заданное.

Обработка прерываний

По прерываниям ПЛК запускает специальные программы обработки прерываний.

Типы прерываний:

- Циклические прерывания по времени (например, каждые 5 секунд)

- Прерывание по дискретному входу (например, по сработке концевика)

- Прерывания по программным и коммуникационным ошибкам, превышению времени цикла, неисправностям модулей, обрывам контуров

Модули ПЛК

- Корзина для установки модулей

- Стабилизированный блок питания AC/DC (~220В/=24В)

- Центральное процессорное устройство (ЦПУ) с интерфейсом для подключения программатора,

переключателем режимов работы, индикацией статуса, оперативной (рабочей) памятью, постоянной памятью для хранения программ и блоков данных - Интерфейсные модули для подключения корзин расширения локального ввода-вывода и распределённой периферии

- Коммуникационные модули для обмена данными с другими контроллерами и промышленными компьютерами

- Модули ввода-вывода

- Прикладные модули (синхронизация, позиционирование, взвешивание и т.п.)

Функции устройств ввода

- Электрическое подключение и питание технологических датчиков (дискретных и аналоговых)

- Диагностика состояния (обрыв провода, контроль граничных значений, короткое замыкание и т.п.)

- Формирование цифровых значений (машинных слов) технологических параметров

- Передача этих данных в память ПЛК для дальнейшей обработки

Функции устройств вывода

- Электрическое подключение исполнительных устройств

- Диагностика состояния (обрыв провода, контроль граничных значений, короткое замыкание и т.п.)

- Приём управляющих машинных слов из памяти ПЛК

- Формирование управляющих сигналов (дискретных и аналоговых)

Типы устройств ввода-вывода

- Модули локального ввода-вывода располагаются:

- в одной корзине с ЦПУ

- в соседних корзинах в одном шкафу с ЦПУ

- в корзинах в соседних шкафах в одном помещении с ЦПУ

- Модули распределённого ввода-вывода (децентрализованная периферия) располагаются удалённо (в другом здании или в поле по по месту управления)

и связываются с ЦПУ по промышленной полевой шине. Станции удалённого ввода-вывода могут иметь взрывозащищённое исполнение или повышенный

класс защиты корпуса (например, IP67) и устанавливаться без шкафа

Функции коммуникационных модулей

Коммуникационные модули предназначены для обмена данными:

- с удалёнными модулями ввода-вывода (Profibus, Modbus и др.)

- с программаторами, панелями оператора (HMI) и другими контроллерами

- с полевыми устройствами (HART, Foundation Fieldbus и др.)

- с сервоприводами (SERCOS)

- с промышленными компьютерами верхнего уровня (Industrial Ethernet и др.)

- по радиоканалам (GSM, GPRS)

- по телефонным линиям

- по Internet (встроенные web-серверы публикуют на своих страницах статусную информацию)

Выбор ПЛК

Выбор платформы автоматизации

Выбор платформы определяет и весь ваш будущий выбор.

ПЛК является первым пунктом в выборе платформы.

Правильный выбор платформы позволяет минимизировать расходы жизненного цикла системы управления:

- склад запасных частей и сервисное обслуживание

- обучение и сертификацию обслуживающего персонала

- приобретение лицензий на средства разработки прикладного ПО

- интеграцию (бесшовная интеграция)

- миграцию (переход со старого оборудования на новое)

- программы и сикдки для ключевых клиентов

Определение количества точек ввода-вывода

Желательно максимально точно определить общее количество точек ввода-вывода (с учётом резервирования), чтобы подобрать ПЛК соответствующей производительности,

или заранее предусмотреть модель контроллера с большим запасом по расширяемости.

- Дискретные входы (стандартные и быстродействующие импульсные)

- Аналоговые входы для подключения датчиков:

- токовых (0..20мА, 4..20мА)

- «напряженческих» (-10..+10В, 0..+10В)

- термопар и термосопротивлений (способ подключения: 2-х, 3-х или 4-х проводное подключение)

- Дискретные выходы (мокрый контакт)

- Релейные выходы (сухой контакт):

- тип нагрузки (резистивная, индуктивная, резистивно-индуктивная)

- величина тока (в Амперах)

- напряжение (~220В, =24В)

- Аналоговые выходы:

- токовые (0..20мА, 4..20мА)

- «напряженческие» (-10..+10В, 0..+10В)

- Интерфейсы для подключения угловых или линейных датчиков скорости, положения (энкодеров, резольверов, синусно-косинусных)

Определение архитектуры системы управления

- Составить список объектов автоматизации (производственных площадок, цехов, участков, технологических линий, подсистем)

- Определиться с количеством ПЛК: если объекты управляются независимо друг от друга и вводятся в эскплуатацию поочередно, то можно предусмотреть для них

отдельные контроллеры - В зависимости от объёма и скорости обмена данными, территориального расположения объектов управления необходимо выбрать тип и топологию промышленной сети,

требуемое коммуникационное оборудование - Для минимизации длины кабельных соединений используются станции распределённого ввода-вывода

- Расписать точки ввода вывода по контроллерам, шкафам локального и децентрализованного ввода-вывода, определить количество и типы модулей ввода-вывода с

учётом запаса по свободным каналам ввода-вывода - В зависимости от направления обмена данными между ПЛК необходимо правильно выбрать конфигурацию Master – Slave (Ведущий – Ведомый): контроллеры типа Slave

не могут обмениваться данными друг с другом

Масштабируемость

Масштабируемость – это возможность подобрать промышленный контроллер оптимальной конфигурации под конкретную задачу (не переплачивая за избыточную функциональность),

а при необходимости расширения – просто добавить недостающие модули без замены старых.

Выбор блоков питания

Контроллеры подключаются к стабилизированным импульсным источникам питания. Необходимо аккуратно подсчитать суммарный ток, потребляемый всеми модулями

контроллера и подобрать блок питания с соответствующей нагрузочной способностью.

Пример последствий неправильного выбора блока питания

Выходные модули установки приготовления клея для варки целлюлозы иногда отключались и испорченный клей приходилось выбрасывать тоннами.

К финскому проекту ни у кого претензий не возникало. Заменили все модули ввода-вывода — не помогло. Грешили на случайные помехи из-за плохого заземления.

Оказалось, что в определённых ситуациях (как-бы случайно) срабатывало такое «большое» количество входов и выходов,

что суммарный потребляемый ими ток на мгновение превышал допустимый выходной ток блока питания и модули вывода отключались.

Заменили блок питания на более мощный и проблема была решена.

- Очень полезен программный симулятор, с помощью которого можно отладить программу без подключения к ПЛК

- Удобно, если для программирования ПЛК можно использовать стандартный ноутбук и стандартный кабель (USB или Ethernet)

- Проще найти программиста, если контроллер поддерживает стандартные языки программирования IEC61131:

- LD (Ladder Diagram) – графический язык релейной логики

- IL (Instruction List) – список инструкций

- FBD (Function Block Diagram) – графический язык диаграмм логических блоков

- SFC (Sequential Function Chart) – графический язык диаграмм состояний

- ST (Structured Text) – текстовый язык программирования высокого уровня