Функции столярных соединений

Содержание:

- Перечисляем допустимые варианты

- Соединение «гнездо-шип»

- Нагельное соединение

- Соединение с остатком

- Как правильно выбрать соединение

- Выбирание паза на дереворежущем станке

- Разъемные и неразъемные соединения

- Презентация «Соединение деталей из древесины с помощью гвоздей»

- Виды углов в срубе

- Профессиональная разметка с помощью точных инструментов

- Как можно спасти кажущуюся испорченной работу?

- ТЕХНОЛОГИЯ

- § 13. Соединение деталей из древесины клеем

- Шиповое соединение (шип-паз)

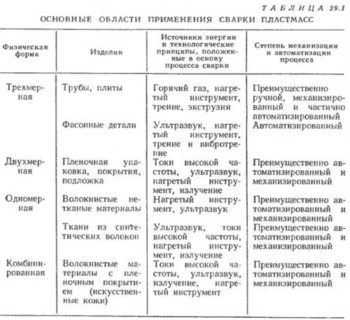

Перечисляем допустимые варианты

Все они отличаются своей прочностью и сложностью, к примеру, корпус шкафа собирают фальцевым или стыковым соединением, реже используют совмещение «в паз» или «в ус». А вот для изготовления дверной рамы или панели пригодится мастерство шипового соединения.

Ниже перечислены способы соединения деревянных деталей.

Соединение деталей «встык»

Стыковым совмещением называют закрепление краев. Для этого обыкновенно используют крепежные средства и клей. Но стыковое соединение не очень-то надежное, поэтому его следует упрочнять, что сделать не так уж и сложно.

Крепление “встык” желательно упрочнять металлическим креплением: уголками и саморезами

Такой способ обыкновенно применяют при сборке лицевой рамы шкафа, где прочность не играет важной роли, поскольку части рамы надежно прикрепляются к самому шкафу. Соединение деревянных конструкций «встык» обычно укрепляют ламелями или нагелями, которые способны совместить отдельные части во время склейки

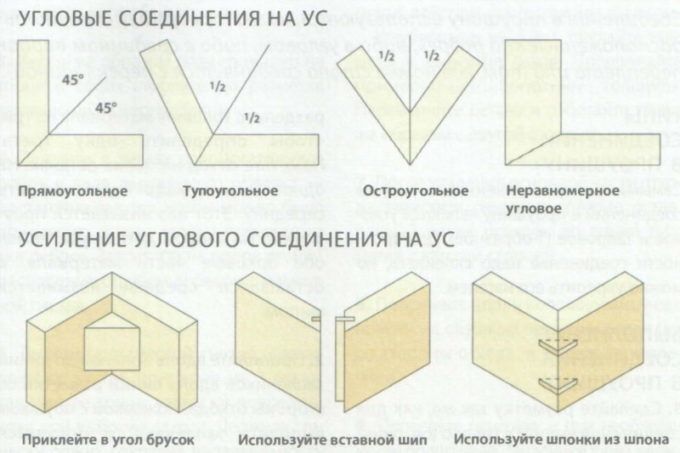

Скрепление деталей «в ус»

Это совмещение имеет некоторые отличия от предыдущего. При склейке поверхности детали скашиваются под углом 45° по отношению к оси заготовки из дерева. Соединение деревянных деталей «в ус» также необходимо упрочнять с помощью дополнительного крепежа.

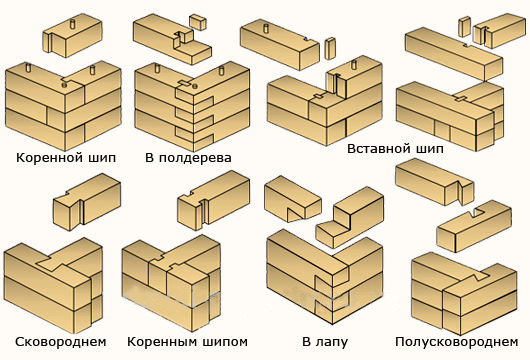

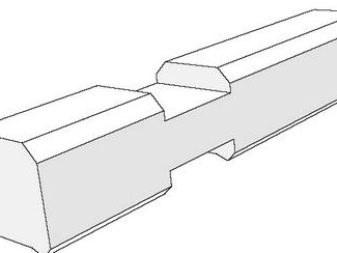

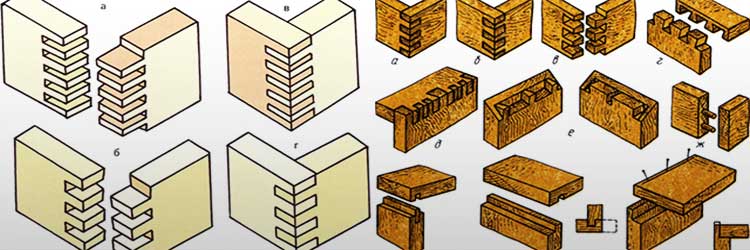

Соединение «гнездо-шип»

Наиболее часто используемый способ соединения деревянных деталей. Такое сочленение прочное, жесткое и выглядит максимально аккуратно. Чтобы выполнить такое соединение, нужно иметь некие навыки и опыт, а также быть внимательным. Неправильно выполненное соединение «гнездо-шип» непрочное и выглядит некрасиво.

Суть его следующая. В конце одной заготовки высверливается или выдалбливается паз, а в конце другой — шип. Лучше, когда элементы имеют одинаковую ширину. Если толщина разная, то шип проделывают в тонкой детали, а паз, соответственно, в толстой.

Последовательность шипового соединения:

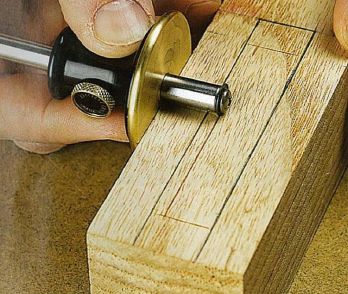

- Используя рейсмус, прочертить две параллельные друг другу риски сбоку одной заготовки. Расстояние должно быть по ширине будущего шипа. Для его ровности следует сделать разметку с двух сторон.

- Наиболее оптимальный инструмент для выполнения шипов — ножовка, имеющая узкое полотно и мелкие зубья, или лучковая пила. В процессе работы зубья инструмента должны проходить по внутренней кромке разметочной линии. Для удобства деталь лучше зажать в тисках. Лучше всего шип изготовить чуть больше требуемого размера. Тогда в случае необходимости можно убрать лишнее. А вот если шип окажется короче, то весь процесс потребуется повторить заново.

- Используя долото или стамеску, во второй детали делают гнездо (паз). Естественно, размеры паза должны соответствовать размерам шипа. Лучше всего перед тем, как приступить к долблению, по всему периметру паза просверлить отверстия. Края аккуратно обрабатываются стамеской.

Если соединение деревянных деталей выполнено правильно, то поверхности кромок шипов прилегают плотно к стенкам гнезда. Это дает хорошее сцепление при склеивании. Чтобы посадка шипов была более тугой, их размеры должны быть на 0,2-0,3 мм больше размеров гнезда. При превышении этой величины может произойти раскол тетивы, при допуске меньше крепление потеряет свою прочность в процессе эксплуатации.

Кроме того, такое соединение предполагает еще склеивание и крепление шурупами, гвоздями или деревянными нагелями. Для упрощения работы перед ввинчиванием шурупов следует просверлить отверстия. Головки шурупов скрывают в потай (выполненный с помощью зенковки). Направляющее отверстие должно быть равно 2/3 диаметра винта и быть меньше на 6 мм (приблизительно) его длины.

Нагельное соединение

Сегодня слово «нагели» практически устарело и было заменено таким понятием, как «шканты», но всё же опытные столяры предпочитают первый вариант в общении с коллегами. Нагели или шканты – это круглые шипы, за счёт которых увеличивается прочность среза, а при креплении дерева с помощью клея создаётся дополнительная защита от поломки детали. Чаще всего нагельные соединения используются при сборке шкафов или ящиков.

ФОТО: YouTube.comДаже если вы уверены в том, что надёжно скрепили конструкцию, нанесите небольшой слой термоклея для закрепления результата

Процесс сборки нагельного соединения происходит в несколько этапов:

Определите размеры будущей конструкции, перенесите чертёж на дерево и аккуратно распилите отдельные детали.

Нанесите две центровые линии на конце перекладины – на них будут сделаны нагели

Если перекладина слишком широкая, может потребоваться от 2-3 нагелей.

Готовую стойку и перекладину осторожно положите лицевой стороной вверх и перенесите на стойку центровые линии, а затем пронумеруйте все виды соединений.

После того как подготовительные работы закончены, перенесите подготовленную разметку на кромку стойки.

В дальнейшем используйте в работе реймус. Прочертите чёткую риску по центру деревянной заготовки.

Используйте электродрель для сверления отверстия в деталях – вам понадобится перьевое или спиральное сверло с центровым остриём и подрезателями.

С помощью зенковки уберите лишние волокна на заготовке – это позволит в дальнейшем нанести нужное количество клея и быстро установить нагель.

Если вы правильно установите нагели, деревянные элементы будут надёжно закреплены и не сдвинутся даже при давлении на них.

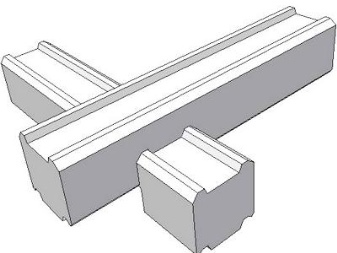

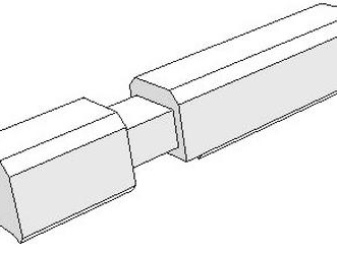

Соединение с остатком

Такое соединение еще называется «в обло». В данном случае узловая конструкция является замочной и имеет разные типы сборки.

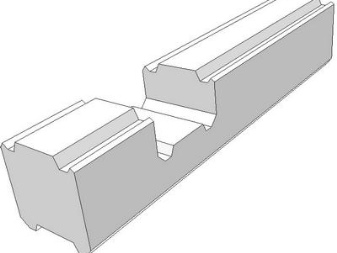

Одностороннее

Наиболее распространенный и удобный способ крепления, одинаково хорошо подходящий и к обычному, и к профилированному брусу. На одной стороне материала производится запил, чтобы сделать перпендикулярный оси бруса паз. По толщине он доходит до половины толщины материала. Данный вариант кладки брусьев заключается во вставке в паз перпендикулярно расположенного строительного элемента.

Образованный правильно замок характеризуется крепостью и плотностью. Укладывается с нижележащих венцов, которые направлены в одну сторону и хорошо комбинируются с ними. Дополнительную прочность всей угловой конструкции придает использование фиксирующих нагелей.

Двустороннее

При двустороннем соединении пиломатериала необходимо изготовить пару пазов сверху и снизу. При этом их глубина должна достигать четверти толщины, а ширину делают равной брусу.

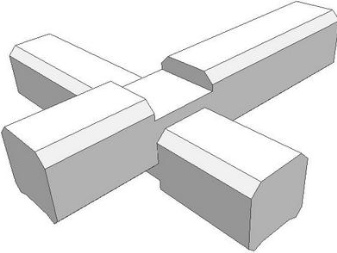

Четырехстороннее

Четырехстороннее соединение «в обло» является самой надежной вариацией данного способа. Однако такое крепление требует от плотника большой сноровки и профессионализма при выполнении, ведь нужно правильно просчитать ширину и глубину пазов. А также нельзя подвергнуть повреждению сам материал. Данный способ подразумевает вырезание пазов на каждой из граней бруса.

Как правильно выбрать соединение

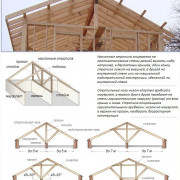

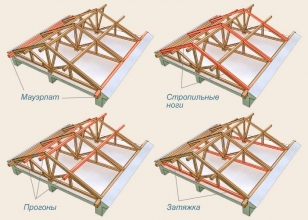

Сращивание выполняется при возведении несущих стен, сооружении межкомнатных перегородок, обустройстве стропильной системы, пола. Разновидность используемого стыкования следует выбирать в зависимости от типа нагрузки:

сжатие, важно выполнить так,чтобы торцы соприкасаются по возможности большими участками;

растяжение, обязательно должно выполняться соединение в замок;

изгиб, стык выполняется под углом.

При разных типах торцы деталей вырезаются определенным образом. При стыковании в замок укладывается утеплитель джут. Для наращивания в длину применяются различные разновидности соединения.

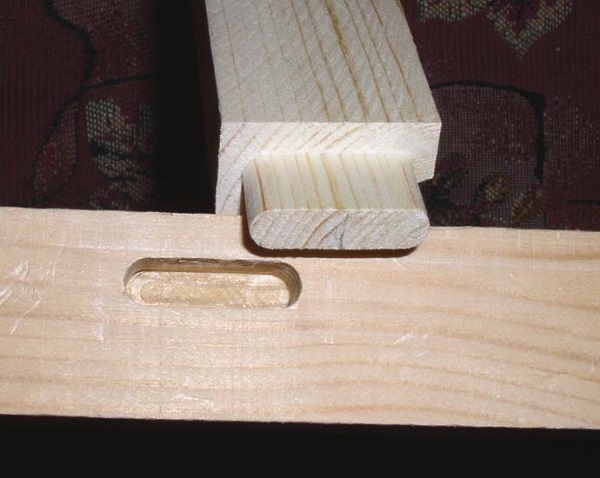

При стыковании древесины методом шип на шпонках позволяет создавать прочную конструкцию, обладающую требуемой жесткостью. Необходимо выполнить высококачественные шпонки. Замковые соединения используются для сращивания пиломатериала,из которого будут возводиться несущие стены.

Сращивание пол дерева

Является самым элементарным решением. Торцы стыкуемых элементов вырезается под прямым углом половина толщины деревянной детали. Детали соединяются путем складывания одного торца с другим. Плотность стыка обеспечивается утеплителем (укладывается джутовая лента). В строительстве прочность соединению придается установкой деревянных нагелей.Дополнительно можно закрепить узел шурупами.

Соединение в коренной шип

Схема соединения бруса в коренной шип

Этот вариант соединения выполнить несколько сложнее. С торца одной из деталей вырезается шип (размером в 1/3 сечения), и на второй делается соответствующий паз (напоминает трапецию). Это трудоемкое соединение требует особой точности выполнения (соблюдается угол в 45°).Подобным образом стыкуются углы сруба.

Дополнительно соединение укрепляется нагелями. Если элементы стыкуются таким образом, то брусы не смещаются горизонтально.

Соединение в косой замок

Сращивания бруса в косой замок

Является наиболее подходящим,если узел будет испытывать нагрузку на изгиб.Это достаточно сложный тип стыкования,но по прочности такой стык превышает многие. На торцах по соответствующим размерам выпиливаются косые шип с пазом(с изгибами). Складываемые две детали образуют замок. Стык закрепляется двумя нагелями.

Сращивание путем прикладывания

Сращивание бруса в накладной замок

Является достаточно сложным типом стыкования. Выпиливается замок в двух частях древесины. Так соединяются два звена сруба между собой. Брус складывается торцами и сращивается строительной скобой. Нагели установлены в нижний ряд.

Соединение бруса на шпонках

Соединение бруса по длине на шпонках

Также является эффективным способом сращивания венца. Создаются пазы на двух торцах, а после укладки забивается деревянная шпонка.Само стыкование можно выполнять в полдерева (предварительно следует изготовить шпонки, просверлить отверстия диаметром поменьше). Глубину врезки надо брать в 2 см.

Если таким образом выполняется сращивание, то это очень прочный метод соединения в возведении построек. В двух деталях выпиливаются пазы. Торцы складываются, в паз устанавливается шпонка (деревянная вставка, клин, например из осины, может выполняться из металла). Ее форма может различаться (призматическая, прямоугольная). Она плотно скрепляет две детали.

Все способы сращивания и самые простые, и более сложные требуют выполнения довольно точных запилов брусе обеспечивая тем самым прочное соединение.

Выбирание паза на дереворежущем станке

При выбирании паза на специальном дереворежущем станке необходимо использовать направляющую планку. Такой способ подойдет как нельзя лучше для длинного продольного паза. Таким образом, весьма удобно делать пазы для стандартных держателей мебельных полок.

Таким образом, весьма удобно делать пазы для стандартных держателей мебельных полок.

- Как только вы смогли установить глубину резания и отрегулировали планку направления, можно смело прорезать пазы. Так как в этом случае любой продольный паз будет находиться на одинаковом расстоянии с другим пазом на краю заготовки.

- На таком станке можно выбрать и поперечный паз, но чем длиннее деталь, тем труднее будет с ней работать.

- Порядок выбирания пазов: пробный пропил и окончательный пропил.

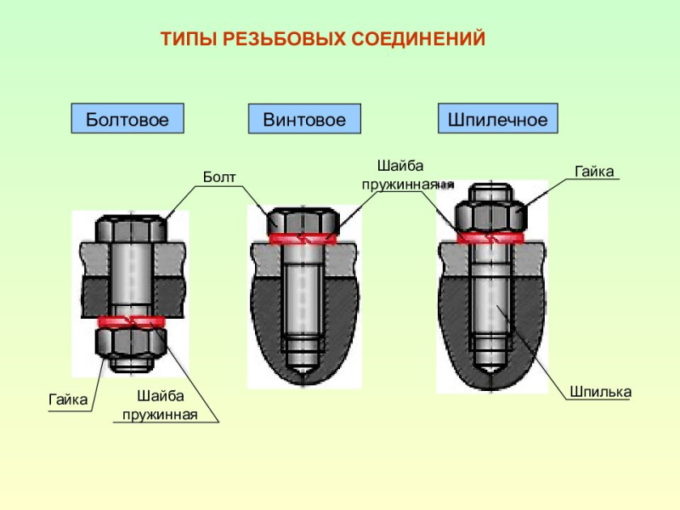

Разъемные и неразъемные соединения

Разъемные соединения древесных элементов позволяют неоднократно разобрать конструкцию и осуществлять последующую ее сборку не нарушая целостность деталей. Для разъемной сборки двух деталей используют вариант с резьбой.

Виды резьбовых соединений:

- Болтовое – осуществляется посредством гайки, шайбы и болта;

- Шпилечное – стыковка деталей путем ввинчивания винта в одну из досок;

- Винтовое – стыковка деталей винтами;

- Комбинированные – способы соединения элементов конструкции несколькими видами.

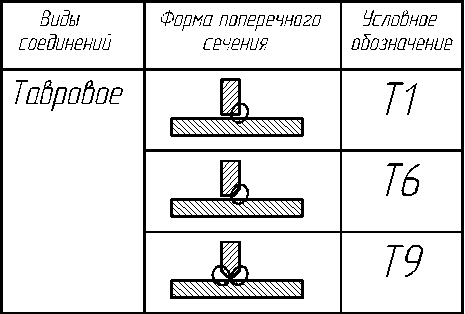

К неразъемным видам соединений, использующимся в деревообработке, относятся:

- скрепление деталей посредством клея. Благодаря этим соединениям формируются довольно долговечные строения всевозможных объемов и форм;

- шиповые мебельные соединения. К главным составляющим шиповых соединений относятся – шпунт, гребень, гнездо, проушина, шип;

- неразъемные соединения на ус. Данный вид соединений нашел применение в конструкциях, требующих вуалирования торцов соединяемых компонентов. В сравнении с прямой стыковкой, угловые соединения менее прочные;

- неразъемный вид соединения — фолдинг. Способ востребован в конструировании ящичных либо корпусных строений. Методика состоит в формировании куба из плоского щита с клинообразными пазами, расположенными в диаметральном направлении. С внешней стороны, под пазами, приклеивается целлофан. Перед тем как сложить готовый короб фальцы смазываются клеем. В процессе сборки конструкции целлофан обеспечивает надежность и эластичность поверхности сгиба;

- Быстровыполнимое неразъемное соединение звеньев гвоздями и крепежными скобами. Гвозди относятся к стандартным металлоизделиям. Стойкость подобного соединения обусловлена сопротивлением выдергиванию. Коэффициент непосредственно зависит от размеров, формы сечения гвоздя и материала соединенных элементов. Чем толще гвоздь, тем больше сопротивление к выдергиванию.

Презентация «Соединение деталей из древесины с помощью гвоздей»

#5 класс #Технология #Учебно-методические материалы #Презентация #Учитель-предметник #Школьное образование

презентация Соединение деталей из древесины с помощью гвоздей. Урок « Технология 5 класс » Преподаватель Байда Сергей Геннадьевич

Цель урока — Научить учащихся правильно подбирать гвозди для соединения деталей изделия; отрабатывая приемы выполнения соединения. Изучить с учащимися назначение гвоздей в зависимости от формы, длины и диаметра , способ изготовления и область применения.

План урока: Знакомство с понятиями Практическая работа Выводы Рефлексия

Знакомство с понятиями Сборка – соединение деталей из древесины в единое целое . Плотник – это специалист, который занимается обработкой древесины и изготовлением из нее различных изделий. Соединение деталей из древесины – одна из операций, которую выполняют плотники. Картинка или видео

П о м н и т е: вбитые гвозди удерживаются за счёт защемления между волокнами древесины. П о м н и т е: тонкую деталь надо прибивать к более толстой. П о м н и т е: при вбивании гвоздей от торца детали и вдоль волокон древесины расстояние между гвоздями должно быть не менее15 диаметров стержня гвоздя, а от кромки детали и поперёк волокон древесины — не менее 4. Вбивайте гвозди по прямой или косой линии, либо в шахматном порядке. Не забывайте

Гвозди и столярные инструменты

Соединение на гвоздях.

Соединение на гвоздях.

Последовательность соединения. Последовательность соединения.

Приемы вытаскивания гвоздей, загибание и выпрямление.

Графическое изображение Способ сборки деталей Концы брусков соединяют в накладку, брусок с доской – способом врезки. Угловые соединения брусков соединяют с помощью уголков из фанеры. Детали из фанеры соединяют на угол при помощи скрепляющего бруска.

1. Прежде чем вбивать гвозди, убедитесь, что за вами никто не стоит. 2. Необходимо работать шилом и молотком с хорошо насаженными и исправными (без трещин) ручками. 3. Ручка молотка должна быть расклинённой: после насаживания на неё молотка в месте насадки в ручку вгоняют клин — он более прочно удерживает головку молотка. 4. Ударять по головке гвоздя необходимо так, чтобы направление удара приходилось точно вдоль стержня.

Практическая работа Сборка деталей из древесины на гвоздях. 1. Получите у учителя детали из древесины и гвозди различных видов. Рассмотрите гвозди определите их назначение и размеры. 2. Определите с учителем способ сборки деталей из древесины на гвоздях (см. табл. 3). 3. В зависимости от толщины соединяемых деталей выберите необходимые по длине и диаметру стержня гвозди, которые не надо загибать после вбивания.

4. Разметьте шилом места для установки гвоздей и вбейте их с соблюдением расстояний между гвоздями, а также расстояний от кромки и торца детали до первого гвоздя. 5. В случае если гвоздь в бился косо или согнулся, вытащите его столярным молотком с прорезью на носке или клещами. 6. Сдайте учителю собранное изделие на гвоздях.

Выводы: Если тебе приходилось помогать забивать гвозди молотком на даче или дома, то на первый взгляд все просто главное попасть, а если соединять детали в единое целое, то это уже наука, которая требует соблюдения техники безопасности при соединении деталей ,глазомера, умений и навыков.

Виды углов в срубе

Угловые соединения могут быть «с остатком» или «без остатка». Отличие в концах бруса которые либо будут выходить за пределы сруба, либо нет.

Соединение бруса углов с остатком более затратное (увеличивается расход материала). Но зато теплоемкость и защитные функции у такого угла выше. Наиболее используемый вариант крепления бруса с остатком это «в курдюк».

Соединение без остатка

Сращивание бруса без остатка выполняется несколькими типами узлов: «в чашу», «в охоп» или «в охряп». Самый распространенный вариант в чашу.

Чаши в брусе делают на специальном станке чашкорезе или вручную при помощи пилы. У специалистов есть мобильный чашкорез им можно выполнять работы прямо на строительной площадке. Брус укладывается одной чашей на другую. Между ними прокладывают утеплитель войлочный или джутовый.

Соединение бруса «в охлоп» похоже на «в чашу», но отличается расположением выпила. Чашу вырезают сверху, а не снизу.

Если сравнивать с основными видами соединение «в охряп» то оно похоже на «в лапу». Только в данной конструкции убирают торец бруса, тем самым формируя угол без выступа. Соединяют брус в такой угол при помощи нагелей и присек. Такой тип соединения не имеет высокой ветроустойчивости, поэтому зачастую прямой выпил, заменяют трапециевидным.

Любое соединение нужно обговорить со специалистами, так как выбирать нужно отталкиваясь от особенностей конструкции. Для профилированного бруса соединения в длину допускаются только по определенным параметрам, согласна ГОСТу 30974-2002 «Соединение угловых деревянных и бревенчатых малоэтажных сооружений. Размеры, конструкция и классификация.»

Любое соединение нарушает герметичность стен, поэтому перед монтажом нужно проложить специальный утеплитель и обработать стыки антисептиками, так как в дальнейшем это будет сделать сложно, особенно у профилированного бруса.

Существует два основных вида углов сруба из деревянного бруса:

- «без остатка»

- «с остатком».

Приступая к строительству, следует определиться, что это будет за постройка, какую нагрузку должны будут нести фундамент и стены, и соответственно – какое именно соединение бруса в углах следует выбрать в каждом конкретном случае.

Предлагаем ознакомиться: Теплый пол в бане — варианты устройства своими руками

Учитывая, что правильно выставленные углы – залог прочности и надежности всего строения, к ним предъявляются и соответствующие требования. Это:

- Надежность крепления. Угол дома, независимо от того, каким способом он составлен, не должен быть сложен из пиломатериалов со щелями и расколами. Дерево для строительства нужно брать с уровнем просушки до 20%, что обеспечивает его способность выдерживать деформации и изменения окружающей среды без ущерба для строения.

- Воздухонепроницаемость. Отсутствие щелей, дающих возможность проникновению в жилище сквозняков, является основным требованием к угловым соединениям дерева.

Соединение углов строительство дома из бруса разделяют на:

- Угол с остатком.

- Угол без остатка

Угловые соединения дома с остатком еще называют «в обло». Конструкция узла замочная, может быть собрана несколькими типами:

- Одностороннее.

- Двухстороннее.

- Четырехстороннее.

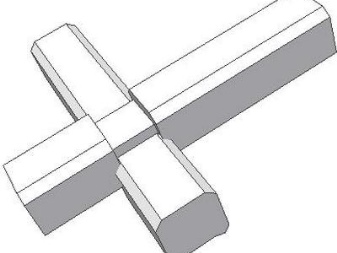

Вязка внахлест – универсальное соединение пиломатериала, используется при укладке стен из бревен и бруса. Заготовки под прямым углом укладывают в вырубленные пазы, размер данного паза зависит от типоразмеров используемого материала. Такой замок используют при возведении срубов и перекрытий, строительстве мостов, сооружении навесов. Основные способы крестообразного скрепления:

- Соединение вполдерева;

- Соединение в четверть и треть дерева;

- Зарубка в один ряд.

Наибольшее распространение крестообразное соединение вполдерева получило при рубке углов в чашу, применяется при постройке сооружений хозяйственного назначения, жилых домов и бань. Конструкция усиливается строительными скобами, нагелями и шпонками.

Разновидностью крестообразной вязки является способ крепления бруса между собой без остатка, в этом случае две стороны крестообразного соединения не имеют продолжения. Такое соединение используют при укладке углов и называют «без остатка в лапу». Рубка замка без остатка не требуется применения специального инструмента, возведение сруба по такому методу пользуется популярностью у индивидуальных застройщиков.

Более сложный способ углового монтажа – укладка в «ласточкин хвост», замок ласточкин хвост является надежным, но сложным креплением. Разметка и сложная рубка такого соединения требует профессиональных навыков, технология широко используется в строительстве малоэтажного жилья эконом-класса.

Профессиональная разметка с помощью точных инструментов

Плотные соединения изделий из дерева начинаются с аккуратной и точной разметки

Это особенно важно, если вы изготавливаете соединения вручную и линии разметки служат ориентирами для инструментов. Точность механической обработки зависит от аккуратной настройки упоров, стопоров, вылета и наклона пильных дисков и фрез

Далее описаны шаги, которые помогут добиться великолепных результатов. Для этого не требуется уникальное оборудование, но следует выбирать инструменты, которые гарантируют аккуратность и эффективность. Кроме того, выработайте привычку соблюдать следующие правила при измерениях и разметке.

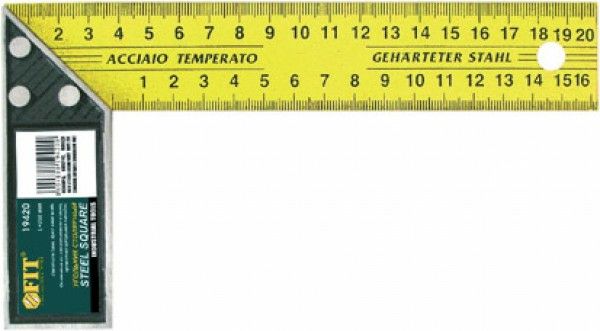

- Пользуйтесь точными инструментами. Например, старайтесь, если возможно, в большинстве случаев применять точную стальную линейку вместо рулетки с гибкой лентой. Хорошие инструменты стоят дороже, но они прослужат вам в течение всей жизни.

- Постоянство — залог успеха. На протяжении всей работы над проектом пользуйтесь одними и теми же измерительными инструментами, чтобы избежать небольших неточностей, влияющих на качество соединений. Например, отметки 300 мм на двух линейках могут не совпадать.

- Главное — результат, а не измерения. В большинстве случаев следует избегать измерений, когда можно использовать для разметки смежной детали уже готовую деталь с элементами соединения. Например, сделав шипы на передней стенке ящика, разметьте с их помощью «ласточкины хвосты» на заготовках боковых стенок.

- Применяйте правильные приемы разметки и правильные инструменты. С хорошими разметочными и измерительными инструментами проще добиться необходимой точности.

|

Не всегда удается точно выровнять конец линейки с торцом заготовки, поэтому в такой ситуации лучше, как говорят, пожертвовать нулем. Совместите с торцом следующее порядковое деление и отметьте размер в соответствии с ним. |

Чтобы провести тонкую линию параллельно грани заготовки, используйте рейсмус. Показана разметка контура гнезда на стойке после определения положения конца перекладины |

Острый нож оставляет тончайшую линию, обеспечивая высокую точность разметки. В некоторых случаях углубленная линия становится также стартовой позицией для стамески

|

Когда нужно измерить толщину заготовки и пазового диска или ширину паза, электронный штангенциркуль избавит от ошибки, показывая точный размер |

Убедиться, что упоры станка установлены точно под углом 90°, можно с помощью стального угольника |

Как можно спасти кажущуюся испорченной работу?

Заполните небольшие зазоры

Зазор можно замазать смесью быстросхватывающегося эпоксидного клея с пылью от шлифовки такой же древесины (смесь должна иметь консистенцию густой пасты). Лучше использовать именно эпоксидный клей вместо ПВА, так как шпаклевка неминуемо размазывается по прилегающим к соединению поверхностям и эпоксидный клей застывает, не впитываясь в древесину. Излишки такого состава нетрудно удалить шлифовкой, чтобы не возникли проблемы при нанесении отделки. Применяйте такой метод заполнения, когда на первое место выходит внешний вид соединения, а не его прочность.

Заполните небольшие зазоры

Добавьте прокладки

Если при пробной сборке шип болтается в гнезде, такое соединение не будет прочным. Заполнение зазоров клеем не принесет пользы, поэтому не поленитесь усилить слишком тонкую часть с помощью древесины. Выпилите две накладки, чтобы шип стал чуть толще, чем требуется, и приклейте их с обеих сторон. После просушки снова подгоните шип к размерам гнезда.

Добавьте прокладки

Превратите недостаток в достоинство

Иногда лучше не скрывать следы ремонта, а сделать их видимыми. В слишком узком ясеневом шипе, сделали два пропила и вставили в них тонкие клинья из вишни, которые плотно прижали узкие щечки шипа к краям гнезда. В других случаях, например, при соединении потайным шипом, небольшие фаски или закругления вдоль ребер плечиков сделают неплотный стык менее заметным.

Иногда лучше не скрывать следы ремонта, а сделать их видимыми

Замените деталь

Это может произойти с каждым из нас. Некоторые ошибки не имеет смысла исправлять по двум причинам: (1) если независимо от вашего мастерства и старания неприглядный дефект останется заметным или (2) если быстрее и проще сделать новую деталь взамен испорченной.

Иногда проще сделать новую деталь взамен испорченной

Эти статьи Вам тоже могут быть интересны:

- Устранение засора вантузом с насосом

- Пайка медных труб. Восстановление пайки

- Замена сифона и слива раковины

- Инструменты сантехника для пайки медных труб

ТЕХНОЛОГИЯ

§ 13. Соединение деталей из древесины клеем

В начальных классах при изготовлении изделий из бумаги и картона ты часто пользовался клеем. Но оказывается, склеивать можно не только листы бумаги, но и детали из древесины, ткани, металла, искусственных материалов (пластмасс). Ознакомься с технологией склеивания деталей из древесины.

Детали из древесины в различных изделиях, например предметах мебели, часто соединяют с помощью клея. Клей — это вязкое липкое вещество, которое наносится на склеиваемые поверхности и хорошо прилипает к ним. Плоскость соединения деталей на клею называют клеевым швом.

Различают натуральные клеи — растительные (например, крахмал) и животные (например, казеиновый и столярный клей), а также синтетические (например, клей ПВА, «Момент», «Универсальный» и др.). Учащимся разрешено пользоваться клеем ПВА. Натуральные клеи практически не применяют, так как они требуют специального приготовления.

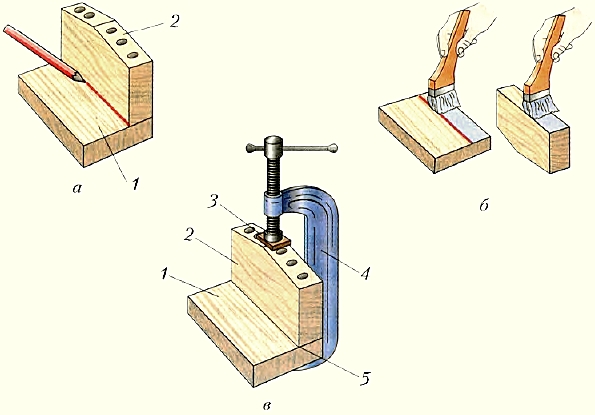

Рассмотрим технологию склеивания (рис. 59) на примере соединения деталей «основание» и «карандашница» подставки для ручек и карандашей (см. Приложение, рис. 170).

Рис. 59. Соединение деталей клеем: а — разметка границы склеивания; б — нанесение клея на детали; в — сжатие деталей в струбцине 1 — основание; 2 — карандашница; 3 — подкладной брусок; 4 — струбцина; 5 — клеевой шов

Перед склеиванием клей перемешивают, а склеиваемые поверхности очищают от пыли. Если на поверхностях есть заусенцы или сколы древесины, то их зачищают шлифовальной шкуркой.

После этого прикладывают деталь «карандашница» к детали «основание» и карандашом проводят границу склеивания (рис. 59, а).

Кистью тонким слоем наносят клей на деталь «основание», не выходя за линию разметки, и на всю приклеиваемую поверхность детали «карандашница» (рис. 59, б).

Детали соединяют друг с другом и для прочности склеивания закрепляют в струбцине, подложив под её опору небольшой деревянный брусок (или отрезок фанеры), чтобы не повредить деталь (рис. 59, в).

Выступившие из клеевого шва излишки клея удаляют тряпочкой или салфеткой.

Склеиваемые детали оставляют высыхать при комнатной температуре в течение суток, после чего струбцину снимают. Затем выполняют зачистку поверхностей изделия.

Правила безопасной работы

-

Работать с клеем только в хорошо проветриваемом помещении.

-

Склеивать детали только на подкладных досках.

-

Оберегать руки и одежду от попадания клея.

- После работы с клеем тщательно вымыть руки с мылом.

Практическая работа № 11

Соединение деталей из древесины с помощью клея

-

Рассмотри изображения изделий: приспособление для пиления (см. рис. 28), подставка для ручек и карандашей (см. Приложение, рис. 170), настольная полочка для дисков (см. Приложение, рис. 171), полочка для цветов (см. Приложение, рис. 172); определи места склеивания деталей. Определи необходимость соединения на клею деталей своего проектного изделия.

- Подготовь рабочее место для склеивания деталей, клей, кисть, струбцину.

-

Очисти склеиваемые поверхности от пыли и нанеси клей.

-

Соедини детали изделия и сожми их в зажиме столярного верстака или в струбцине.

- После затвердевания клея проверь качество полученного соединения и зачисту изделие.

Проверяем свои знания

-

Какие типы клеёв тебе известны?

-

Как готовят поверхности к склеиванию?

-

Для чего склеенные детали сжимают в зажиме столярного верстака или в струбцине?

- Объясни понятие «клеевой шов».

Шиповое соединение (шип-паз)

Самым простым и одним из самых надежных является соединение шип-паз. Оно широко применяется в столярном деле. Подобным способом собирают в единое целое деревянные детали оконных рам, изготавливают самые различные детали корпусной мебели, листы фанеры. Суть данного способа состоит в том, что на торце одной соединяемой детали делают шип, который вставляется в паз другой детали и фиксируется в нем.

Для работы удобно использовать специальный ламельный фрезер, за неимением такового можно обойтись простым ручным инструментом. Понадобится:

- ручная обушковая пила с мелким зубом;

- электрическая или ручная дрель;

- несколько стамесок разной ширины;

- наждачная бумага;

- измерительный инструмент, угольник и карандаш.

Сначала размечают заготовки. Параметры шипа и паза зависят от параметров деревянных деталей и конфигурации изделия, тем не менее стоит учитывать несколько общих рекомендаций.

Параметры паза также должны соответствовать этим критериям

В любом случае важно следить за тем, чтобы размеры шипа и паза совпадали. Детали должны соединяться легко, без нажима, но не выпадать под собственным весом

Не должно быть люфтов, щелей и перекоса.

Первым вырезают паз, такая последовательность вызвана тем, что шип гораздо проще подгонять под паз, чем наоборот. С помощью пилы делают пропилы, лишнюю древесину удаляют с помощью дрели, дно паза и стенки выравнивают стамесками.

Далее делают шип. Брусок зажимают в тиски и ручной ножовкой удаляют лишнюю древесину. До требуемых размеров шип доводят с помощью стамесок и шлифовальной шкурки.

В большинстве случаев для фиксации деталей достаточно одного лишь столярного клея, обеспечить максимум прочности помогут шурупы или гвозди.