Стандартные размеры мдф-панелей

Содержание:

- Нюансы покраски панелей

- Размер

- Что такое МДФ и метод его изготовления

- Классификация по безопасности

- Габаритные размеры материала

- Урок 19 — Как рассчитать размеры фасадов в корпусной мебели

- Бренды

- Классификация стеновых панелей МДФ

- Современная технология производства

- Можно ли сделать потолок из панелей МДФ своими руками

- Советы от профи

- Особенности

Нюансы покраски панелей

Когда это необходимо, MDF-панели допустимо окрасить в любой колер. Окрашенная поверхность данного материала, становится устойчивее к воздействию высоких температур, влаги, ее легче вписать в интерьер. Разукрашенные своими руками панели красиво выглядят, «оживляют» привычное убранство помещения. Долговечность изделия также увеличивается. Окрашивание панелей имеет и минусы – краска не всегда стоит дешево, к тому же со временем выцветает под воздействием солнечных лучей.

Покраска МДФ — доступная и повсеместно употребляемая технология декорирования фасадов.

МДФ – материал, выполненный из древесной пыли, потому составы, предназначенные для дерева, подходят ему оптимально. Наиболее часто используются полиуретановые эмали. Они практически не пахнут, отличаются прочностью, стойкостью к средствам бытовой химии, легко наносятся валиком, кистью, пульверизатором. Если нет возможности приобрести такую краску, допустимо использовать акриловые либо масляные. Когда требуется максимально защитить материал от внешних воздействий, не меняя цвета, используют лаки. Наилучшим образом подойдет полиуретановый двухкомпонентный состав.

Лак для МДФ применяется для декорирования или с целью защиты древесностружечных плит от воздействия влаги.

Покраска проводится этапами:

- шлифование – используют наждачную бумагу либо шлифовальную машинку;

- шпаклевка – тщательно заделываются все щели, вмятины, неровности, образовавшиеся в ходе эксплуатации;

- грунтовка – производится при помощи краскопульта либо вручную;

- окрашивание – выполняется через 24-30 часов, когда грунтовка уже высохла, лучше нанести два-три слоя;

- покрытие лаком – его наносят для придания глянца, создания защитного слоя, примерно через сутки, чтобы краска успела высохнуть.

При оформлении дорогих, старинных интерьеров, дополнительно производят «патинирование» – искусственное состаривание материала.

Технологический процесс патинирования МДФ требует определённого времени и отработанных навыков мастера.

Размер

Мы производим широкий ассортимент форматов и толщин плиты МДФ для различных сегментов потребления. Мы выпускаем формата которая затем раскраивается в различные форматы: 1650*1830 мм, 1650*2070 мм, 1650*2150 мм, 1650*2200 мм, 1650*2800 мм, 1650*3100 мм, 1650*4050 мм. использование оптимального в раскрое формата позволяет существенно снизить себестоимость выпускаемой продукции потребителем за счет снижения количества отходов путем выбора оптимальной схемыраскроя плиты.

Толщина

По согласованию с потребителем мы можем произвести специальные форматы и толщины плиты. Минимальная партия — от 300 кбм продукции специальных размеров.

Плита МДФ производится с использованием клея на основе современных органических компонентов и применением передовых технологий, что обеспечивает МДФ необходимым уровнем влагостойкости для эксплуатации внутри помещений. Органические связующие компоненты и современные модификаторы позволяют получать продукцию, соответствующую требованиям российских и мировых стандартов по эмиссии формальдегида (класс Е‐1 и Е‐0,5), что подтверждено сертификатами ведущих российских, европейских и американских институтов.

Постоянный обмен опытом с передовыми институтами и предприятиями в рамках регулярных конференций по экологической безопасности позволяет нам использовать самые современные знания в производстве для обеспечения контроля за качеством и безопасностью выпускаемой продукции.

Что такое МДФ и метод его изготовления

МДФ на нашем рынке появился в последние годы прошлого века, а изобрели его в США в конце 60-х годов 20 столетия. Понять, что такое МДФ можно, если перевести его англоязычное название — MDF — Medium Density Fibreboard. На русский это переводится как «древесноволокнистая плита средней плотности». То есть, образовалось русскоязычное название при помощи транслитерации — вместо латинских букв поставили аналогичные русские. Обычное, для нашего языка, явление.

МДФ — древесно-волокнистая плита средней плотности

Процесс изготовления

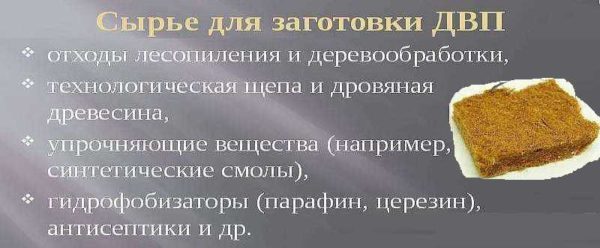

Изготавливается МДФ из древесины, размолотой до состояния очень мелкой щепы, практически — до состояния волокон. Используются, в основном, отходы деревообработки, так что выпуск этого материала вреда лесам не наносит.

Перемолотую древесину очищают от песка и других посторонних вкраплений, промывают, сушат. Подготовленную массу нагревают, формируют из нее ленту требуемой ширины, после чего прессуют. Под давлением из нагретых древесных волокон выделяется натуральное связующее вещество — лигнин. Именно он и является связующим в этом материале. Окончательную форму изделиям предают в финишном прессе, который выдавливает остатки воздуха из массы, формируя однородную структуру МДФ.

Перед прессом из массы формуют плиту

После прессовки остывший материал подают на шлифовку, где с MDF удаляют изъяны, имеющиеся на поверхности, доводят материал до требуемой толщины.

Не все породы древесины дают достаточное количество связующего. Тогда добавляют аналогичный, ранее выделенный, лигнин или другое натуральное связующее. Из всех листовых древесных материалов МДФ считается самым безопасным, так как связующее — натуральное, а эмиссия формальдегида сравнима с показателями древесины (класс эмиссии F1, то есть разрешено использование для изготовления мебели для детских и лечебных учреждений).

При производстве древесно-волокнистым плитам можно придать специальные свойства. В основном влагостойкость добавки повышают влагостойкость и снижают горючесть.

Внешний вид и формы выпуска

В «чистом» виде материал имеет серовато-коричневый цвет, на спиле однородная плотна масса. Точный оттенок зависит от типа размолотой древесины и количества коры. В таком виде материал используется как листовой строительный — для возведения легких перегородок, выравнивания стен.

Поверхность МДФ может быть «облагорожена». Ее можно покрасить, заламинировать пленкой ПВХ, оклеить шпоном или пластиком. Это дает довольно большое число вариантов оформления, что используется в мебельной промышленности, в производстве отделочных материалов.

Мало того, что из массы можно формовать

Технология производства позволяет формировать изделия различной формы, толщины, размера. При финишном прессовании можно формировать определенный рельеф, что используют при производстве мебели, дверей. Также из МДФ делают отделочные материалы — плиты, панели. Делают из него плинтуса, наличники, другой погонаж. Все эти материалы можно использовать для внутренней отделки помещений.

Структура МДФ — мелковолокнистая, при фрезеровке образуется пыль, что позволяет изготавливать резные изделия. Это используется при изготовлении резных декоративных элементов — панелей, экранов для радиаторов отопления, декоративных решеток, фигурных мебельных фасадов.

МДФ или ДСП — что лучше?

Появившись на рынке, МДФ создал конкуренцию ДВП. Этому способствовали его свойства:

- при равной толщине МДФ в два раза прочнее ДСП;

- масса очень пластичная и позволяет формировать рельефы любой сложности;

-

легче в обработке;

- однородная гладкая поверхность позволяет даже при покраске и ламинировании ПВХ получить хороший внешний вид, пригодный для мебельной промышленности;

- имеет более низкий коэффициент эмиссии формальдегида;

- не меняет формы при изменении температуры.

Все это и обусловило растущую популярность материала. Даже несмотря на то, что МДФ дороже ДСП. В некоторой степени MDF даже составил конкуренцию древесине. Например, все чаще используются плинтуса, наличники из МДФ, отделочные панели. Обусловлено это во-первых, более низкой стоимостью, во-вторых, большей практичностью. За древесиной требуется регулярный уход — покраска, лакировка. МДФ особого ухода не требует. Его просто протирают влажной тряпкой, при необходимости используя жидкое моющее средство.

Классификация по безопасности

Мы уже упоминали, что полностью безопасных для здоровья плит МДФ не бывает, во время их изготовления применяются синтетические карбамидоформальдегидные смолы в количестве до 120 кг/м3 и отвердитель до 5 кг на кубометр. Все они выделяют в воздух формальдегиды. В каждой стране существуют свои требования по количеству вредных соединений, на допустимые параметры часто оказывает влияние промышленное лобби. У нас существует три класса эмиссии формальдегида: Е0,5, Е1, Е2. Самые безопасные первые, третьи запрещены к применению в жилых помещениях. Но надо знать, что физическая прочность обратно пропорциональна классу безопасности. Чем больше клея – тем прочнее плита, но тем больше выделяется формальдегида.

Габаритные размеры материала

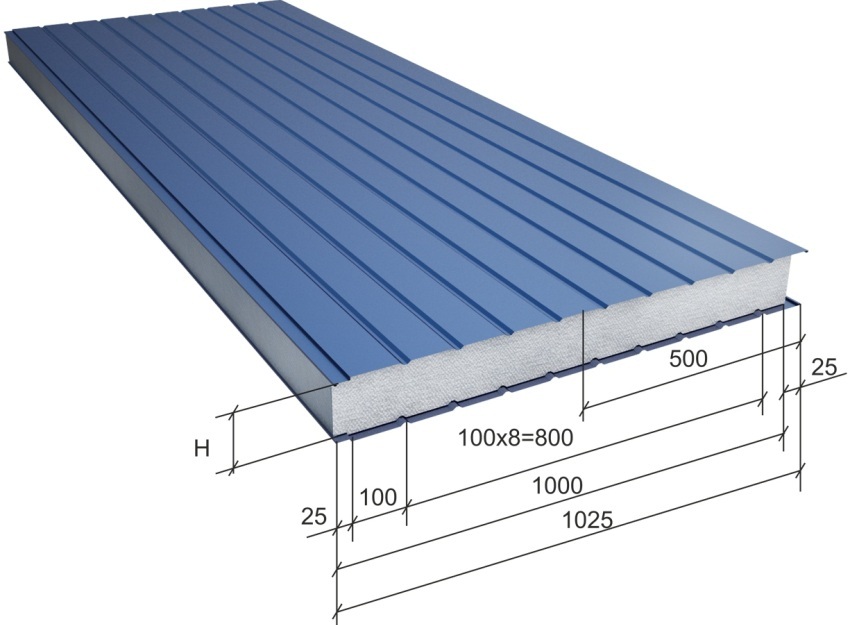

В зависимости от области применения МДФ, изменяются и габариты облицовочного материала. Здесь можно вывести такие стандарты:

-

Стеновые панели. Стандартная длина стеновой панели составляет 2.62 метра, однако, некоторые производители выпускают изделия, длиной 2.44 и 2.8 м. Ширина может варьироваться в пределах 100-900 мм. Панели в зависимости от ширины подразделяют на типы П-1, П-2, П-3, П-4, П-5 (100, 125, 150, 175, 250). При толщине панели 3-30 мм. Толщина шпонированных МДФ может достигать 60 мм.

Соответствие требованиям по качеству:

Удельное сопротивление при нормальном отрыве покрытия. МПа, не менее 0,4 Стойкость покрытия к истиранию, обороты, не менее 30 Твердость защитно-декоративного покрытия, мкм. не более 120 Покоробленность, мкм/м, не более 1.5 -

Плиты. Длина материала обычно составляет около 1.5 метров, ширина – 100-900 мм. Толщина плит МДФ варьируется в пределах 6-24 мм.

-

Фасады. Учитывая различные варианты и габариты мебели, здесь нет строго определённых стандартов. За основу можно считать такие параметры: толщина 16 мм , высота 140-934 и ширина – 296-596 мм.

-

Фартуки. Для изготовления декоративных фартуков обычно применяются мебельные щиты, которые имеют такие характеристики: длина – 3 000, ширина – 600 и толщина 6-10 мм.

-

Столешницы. Этот элемент должен проявлять устойчивость к динамическим нагрузкам, поэтому здесь играют такие размеры: длина – 1 000, ширина – 600 и толщина 28-38 мм.

-

Двери. Двери из МДФ обычно изготавливаются по такому стандарту: толщина – 35-45 мм, высота – 190-200 см, ширина – 70-90 см. Читайте подробнее про габариты двери и проема >>>

Стоит отметить, что приведённые размеры могут отличаться, в зависимости от компании-производителя.

Таблица параметров шлифованных листов.

| Страна-производитель | Размеры (мм) | Толщина листа (мм) | Плотность (кг/м³) | Вес листа (кг) |

| Россия | 2440×2050 | 3 | 840 | 13 |

| Россия | 2440×1830 | 3 | 840 | 12 |

| Украина | 2800×2070 | 3 | 780 | 15 |

| Россия | 2800×2070 | 6 | 750 | 26 |

| Украина | 2800×2070 | 6 | 780 | 27 |

| Германия | 2620×2070 | 6 | 800 | 26 |

| Россия | 2800×2070 | 8 | 750 | 35 |

| Украина | 2800×2070 | 8 | 780 | 36 |

| Германия | 2620×2070 | 8 | 800 | 35 |

| Россия | 2440×1830 | 10 | 800 | 36 |

| Россия | 2800×2070 | 10 | 750 | 43 |

| Украина | 2800×2070 | 10 | 770 | 45 |

| Германия | 2620×2070 | 10 | 790 | 43 |

| Россия | 2800×2070 | 12 | 750 | 52 |

| Украина | 2800×2070 | 12 | 770 | 54 |

| Германия | 2620×2070 | 12 | 790 | 51 |

| Россия | 2440×1830 | 16 | 800 | 57 |

| Россия | 2800×2070 | 16 | 750 | 70 |

| Украина | 2800×2070 | 16 | 770 | 71 |

| Германия | 2620×2070 | 16 | 790 | 69 |

| Россия | 2440×1830 | 18 | 800 | 64 |

| Россия | 2800×2070 | 18 | 730 | 76 |

| Украина | 2800×2070 | 18 | 750 | 78 |

| Германия | 2620×2070 | 18 | 770 | 75 |

| Россия | 2800×2070 | 19 | 730 | 80 |

| Украина | 2800×2070 | 19 | 750 | 83 |

| Германия | 2620×2070 | 19 | 770 | 79 |

| Россия | 2800×2070 | 22 | 730 | 93 |

| Украина | 2800×2070 | 22 | 750 | 96 |

| Германия | 2620×2070 | 22 | 770 | 92 |

| Россия | 2440×1830 | 24 | 800 | 86 |

| Россия | 2800×2070 | 25 | 730 | 106 |

| Украина | 2800×2070 | 25 | 750 | 109 |

| Германия | 2620×2070 | 25 | 770 | 104 |

| Россия | 2800×2070 | 28 | 720 | 117 |

| Украина | 2800×2070 | 28 | 740 | 120 |

| Германия | 2620×2070 | 28 | 750 | 114 |

| Россия | 2800×2070 | 30 | 720 | 125 |

| Украина | 2800×2070 | 30 | 740 | 129 |

| Германия | 2620×2070 | 30 | 750 | 122 |

| Германия | 2620×2070 | 38 | 750 | 155 |

| Германия | 2620×2070 | 40 | 750 | 163 |

| Германия | 2800×2070 | 40 | 740 | 172 |

Таблица параметров ламинированных листов.

| Страна-производитель | Размеры (мм) | Толщина (мм) | Кол-во ламинированных сторон | Вес (кг) |

| Россия, Украина | 2800×2070 | 16 | 1 | 74 |

| Россия, Украина | 2800×2070 | 16 | 2 | 74 |

| Россия, Украина | 2800×2070 | 19 | 1 | 88 |

| Россия, Украина | 2800×2070 | 19 | 2 | 88 |

| Германия | 2620×2070 | 10 | 1 | 43 |

| 2620×2070 | 16 | 1 | 69 | |

| 2620×2070 | 18 | 1 | 78 | |

| 2620×2070 | 19 | 1 | 82 | |

| 2620×2070 | 22 | 1 | 95 |

Таблица параметров листов кашированных бумажной пленкой.

| Размеры (мм) | Толщина (мм) | Вес (кг) |

| 3 | 2440×1830 | 11 |

| 4 | 2440×1830 | 14 |

| 6 | 2440×1830 | 21 |

| 6 | 2800×1830 | 25 |

| 8 | 2800×1830 | 33 |

| 10 | 2440×1830 | 36 |

| 10 | 2800×1830 | 41 |

| 12 | 2800×1830 | 49 |

| 16 | 2440×1830 | 57 |

| 16 | 2800×1830 | 66 |

| 18 | 2440×1830 | 64 |

| 18 | 2800×1830 | 74 |

| 19 | 2800×1830 | 78 |

| 22 | 2800×1830 | 90 |

| 24 | 2440×1830 | 86 |

| 25 | 2800×1830 | 102 |

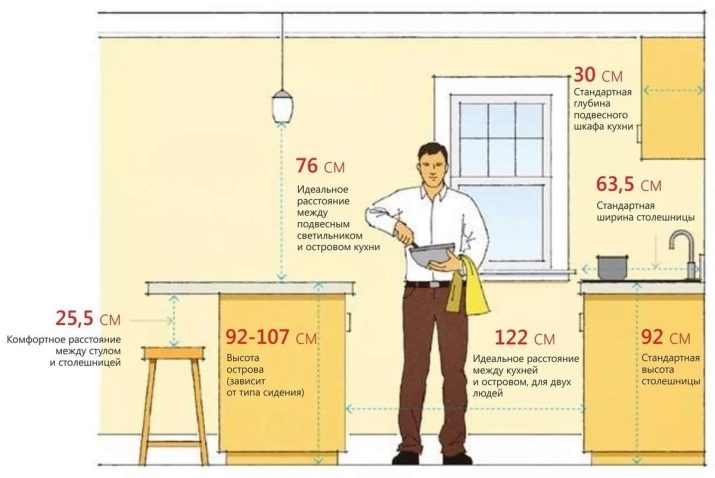

Урок 19 — Как рассчитать размеры фасадов в корпусной мебели

Расчет фасадов — процедура достаточно важная, ведь именно они являются лицом готового изделия и в ряде случаев (например, фасады из МДФ) что-то изменить при ошибке уже не получится.

В данной статье я постараюсь разъяснить, как же производится расчеты для всех основных разновидностей мебельных фасадов (за исключением дверей-купе и радиусных). Разбирать будем на основании короба с наружными размерами 600 х 300 мм.

Итак, начнем с распашных фасадов. Чтобы дверки открывалась, необходимо, чтобы они не терлись друг о друга и о корпус, для этого предусмотрены технологические зазоры.

Лично я предпочитаю делать зазоры по 2 мм.

Отдельно замечу, что размеры необходимо считать для каждого модуля отдельно, то есть если вы собираете кухню в которой 3 напольных ящика и 3 навесных, то размеры нужно считать для каждого ящика отдельно, то есть 6 раз — так вы застрахуете себя от ряда возможных ошибок.

Ширина фасада рассчитывается по формуле:

где w — ширина фасада, W — ширина короба, n— количество фасадов (по ширине)

Некоторые мебельщики вычитают по 4 мм, но на мой взгляд получаются слишком большие щели.

Высота фасадов. При расчете высоты нет четко выведенных формул — следует руководствоваться здравым смыслом и некоторыми нехитрыми тонкостями.

Для примера рассчитаем размеры фасадов для нескольких кухонных модулей.

Красным цветом отмечены размеры короба, синим — зазоры, оранжевым — размеры фасадов.

Итак, размеры короба 730×450 мм

Высчитываем ширину по формуле (450/1)-3 получаем 447 мм. (с боков получаются зазоры по 1,5 мм, что позволит не цеплять за соседние шкафчики, на которых будут такие же припуски).

По высоте мы решаем сделать 3 фасада из которых 2 больших по 300 мм. Учитываем, что оптимальное расстояние между соседними ящиками составляет 2-3 мм, а между столешницей и верхним фасадом 5 мм (чтобы фасад не цеплялся за каплесборник, который имеет место на кухонных столешницах). В результате, вычтя из высоты короба данные значения получаем высоту маленького фасада 121 мм

730мм — 300мм — 2мм — 300мм — 2мм — 5мм=121 мм

Перейдем к другому примеру: расчет фасадов для навесной тумбы. Ее особенностью является наличие двух распашных фасадов, а так же свеса верхнего горизонта, который как бы накрывает дверки, придавая всей тумбе законченный вид.

Исходя из габаритных размеров тумбы: 636 х 600 мм, высчитываем ширину фасадов. (600/2)-3 = 297.

Зная, что толщина верхнего горизонта составляет 16 мм, и сделав 3 мм зазор между ним и фасадом, мы получаем высоту фасада (636-16-3)=617

А теперь перейдем к отдельным тонкостям расчета.

1. При расчете размеров фасадов, изготовленных из ЛДСП, кромленого 2 мм ПВХ кромкой, не забудьте вычесть из размеров еще по 4 мм, как по высоте, так и по ширине (толщина кромки с двух сторон)

для угловых шкафов,

Разберем расчет для каждого на примере угловой тумбы с расстоянием между стенками (в фасадном проеме), составляющем 300 мм.

Итак, вариант 1 фасад получается вкладным его размер должен быть на 1 мм меньше ширины ниши, то есть равным 299 мм.

Вариант 2 предусматривает, наоборот накладной характер фасада. При этом фасад шире ниши на 5 мм (305 мм)

Отдельно остановимся на такой теме, как расчет дверей-купе в различных вариациях

Бренды

Самые известные производители деревоволокнистых плит традиционно представлены отечественными брендами.

Kronostar

Kronostar – это популярное отечественное предприятие, специализирующееся на изготовлении фанерованных панелей. В 2004 году Kronostar запустил линию производства листов и панелей МДФ по собственной технологии. Продукция предприятия представлена плитами, настенными панелями и ламинированными полами. Мебельные плиты и стеновые панели изготавливают из МДФ. Для напольного покрытия используется ХДФ – это древесно-волокнистая плита высокой плотности с различной степенью износостойкости. Материалы изготавливаются на новейшем современном оборудовании с помощью высоких технологий производства. Предприятие пользуется заслуженным авторитетом в деревообрабатывающей отрасли, имеет сертификаты согласно европейским стандартам качества.

В 2017 году после 15 лет успешной работы предприятие было переименованной в Swiss Krono. Завод Swiss Krono является детищем концерна Swiss Krono Group. Концерн состоит из десятка дочерних предприятий, которые находятся во многих странах мира. Предприятие Swiss Krono имеет награды самых престижных российских экологических конкурсов по критериям государственной экологической программы сбережения энергоресурсов. Один из видов инвестиций завода – это изготовление мебельной фурнитуры высокого качества. Продукция завода в этой сфере представлена мебельными панелями для изготовления раздвижных шкафов, столешниц, встроенной мебели, дверей и прочих элементов обстановки. Панели традиционно представлены в виде нескольких коллекций с большим выбором цветовых и текстурных решений, что дает возможность использовать их в различных интерьерах.

Albico

Торгово-промышленная компания Albico, работая с 2008 года в деревообрабатывающем секторе промышленности, представляет на выбор качественную продукцию своего производства: панели и плиты МДФ. Качество продукции обеспечивается за счет многослойной структуры материала: сначала поверхность панелей грунтуется несколькими пластами, далее наносится праймер, а затем цифровая печать. Готовая поверхность еще раз ламинируется. Но на этом процесс не заканчивается. Дальше все это покрывается бесцветной шпаклевкой, которая заполняет пористую поверхность. Потом производится шлифование панели, а затем накладывается акриловый лак. Фактически поверхность панелей становится почти стеклянной.

Сначала компания специализировалась только на производстве дверных конструкций. В 2013 году запустила в производство первую партию высокоглянцевых мебельных панелей. С 2014 года фирма Albico занимается изготовлением панелей 3D. Продукция этого российского бренда пользуется большим спросом. Фирма производит листовые панели МДФ для шкафов, дверей, а также стеновые панели с различными видами поверхностей.

Airon

Особую популярность имеют мебельные панели с устойчивым глянцем Astrial от компании Airon. При их производстве плиты МДФ сначала прессуют на специальном станке, затем с помощью особых технологий на них наносят рельефные формы паровых и глянцевых поверхностей. Такие панели с успехом используются для изготовления дверей или в роли декоративного материала для отделки помещений.

Классификация стеновых панелей МДФ

Существует несколько видов МДФ-панелей, которые разнятся между собой способами производства, характеристиками и особенностями цветового исполнения. В первую очередь мы рассмотрим, какие существуют декоративные панели для стен в зависимости от технологии производства:

- Цельнопрессованные панели. Представляют собой плиты с гладкой поверхностью обеих сторон. Производятся они путем прессования древесной массы под высокой температурой и давлением.

-

Ламинированные панели. Ламинированное покрытие панелей МДФ

Способ производства точно такой же, как и у цельнопрессованных листов, но дополнительно к этому на завершительном этапе производится покрытие лицевой стороны панелей тонкой полимерной пленкой. В результате достигается качественная защита от механического воздействия, влаги и других негативных факторов. Может использоваться пленка самых разных цветов, благодаря чему панели ламинированные панели МДФ отличаются наличием широкой цветовой гаммы.

- Влагостойкие панели. В отличие от двух предыдущих типов панелей, влагостойкие листы МДФ изготавливаются из более плотного материала. Для создания панелей используется только высококачественная древесина, которая прессуется под длительным воздействием высокой температуры. Влагостойкие МФД панели для стен могут использоваться для декоративной отделки ванной комнаты, балконов и лоджий.

Кроме того, все МДФ панели различаются по способу оформления лицевой части:

-

Шпонированные панели. Представляют собой листы, которые Шпонированные МДФ-панели своим внешним видом похожи на дерево

имеют фактуру настоящей древесины. Для имитации натуральной древесины на поверхность черновых панелей накладывается тонкий шпон из настоящего дерева. Толщина шпона не более 3 мм, но используемая фактура дуба, ясеня и других пород древесины позволяют создать натуральный и неповторимый дизайн панели.

- Глянцевые панели. Как следует из названия, имеют глянцевую поверхность, которая создается путем ламинирования лицевой части МДФ-листа прозрачной полимерной пленкой с сильным глянцем.

- Окрашенные панели. Наиболее распространенный вид, который создается следующим образом: на черновую поверхность наносится специальная краска, которая сглаживает все неровности и создает матовый или глянцевый (в зависимости от краски) оттенок.

Современная технология производства

Современная технология производства МДФ — «сухой» цикл, сырьем служит лес-кругляк, очищенный от коры и измельченный в щепу на специальном станке. С помощью магнита щепа очищается от металлических включений, с помощью сита сортируется по размеру на три фракции. Мелкая древесная пыль удаляется, слишком крупная щепа отправляется в измельчитель повторно. Материал оптимального размера прогревается и равномерно увлажняется в специальном бункере.

Горячая и влажная щепа поступает в машину-дефибратор, которая разделяет древесные фрагменты на отдельные волокна. Для получения сырья нужной консистенции щепу могут пропускать через дефибратор несколько раз. Одновременно с измельчением, в машину подается парафин, смолы, связующие вещества для дальнейшего формирования плиты.

Волокна, покрытые тонким слоем связующих веществ, отвердителей, но не склеенные, постоянно подогреваются, потом поступают в циклон для сушки. Сухие, горячие, сохранившие естественную структуру волокна готовы к формированию ковра и прессованию. Взвешенный материал разравнивают в виде ковра, с помощью пресса устраняют воздушные камеры, режут на куски нужного размера и охлаждают.

Выйдя из-под пресса, плиты имеют шероховатую поверхность, иногда — возвышения и неровности. Для их устранения каждая плита проходит процесс шлифовки. Готовые плиты маркируются и отправляются на склад.

Можно ли сделать потолок из панелей МДФ своими руками

Потолок из панелей МДФ можно сделать своими руками, если есть хотя бы минимальный опыт в ремонте и монтаже потолков. Если нет желания тратиться на услуги профессионалов, можно последовать рекомендациям нашей статьи по самостоятельному изготовлению и монтажу МДФ-панелей к потолку. МДФ-панели не требуют специальной подготовки перед монтажом, но, если на потолке присутствует грибок, ржавчина или плесень, их необходимо устранить с помощью антисептических средств.

Перед началом установки панелей МДФ необходимо разметить потолок и произвести монтаж каркаса

Сам монтаж потолка происходит в несколько этапов:

- Первый этап – это разметка площади поверхности и монтаж каркаса;

- Второй этап – крепление самих панелей к уже установленному каркасу.

Казалось бы, что проще, чем крепить МДФ-панели в два этапа. Но каждый этап включает в себя шаги, не выполнив которые, сделать качественный монтаж невозможно. На этапе разметки площади поверхности необходимо взять лазерный уровень и определить наиболее низкую точку на поверхности потолка. Затем ее необходимо спроецировать на другую стену. После этого, от полученной отметки следует сдвинуться на высоту пространства между потолком.

Следующим шагом нужно провести по всей площади помещения горизонтальную сплошную линию. Для этого вам понадобится линейка и уровень. После этого посмотрите, куда будут крепиться МДФ-плиты, в каком направлении. Установите основные профили, чтобы они находились перпендикулярно плитам. Затем, нарисуйте на потолке линии, они должны быть параллельны и находиться на расстоянии не более, чем 50 см друг от друга. По этим линиям будут устанавливаться профили.

Когда разметка потолка завершена, можно приступить к монтажу каркаса. Для начала установите направляющие профили по всей площади комнаты. Прикрепить их можно с помощью саморезов или дюбелей. Чтобы вмонтировать специальные подвесы, нужно взять дюбель-гвозди и прикрепить с помощью них подвесы к перекрытию. После этого следует вставить промежуточные потолочные профили в направляющие и соединить их с подвесом с помощью шурупов или саморезов. На последней стадии установки происходит монтаж перпендикулярных дополнительных профилей. Их монтируют в каркас и соединяют между собой посредством одноуровневых соединителей.

Советы от профи

При выборе данного отделочного изделия специалисты советуют обратить внимание на следующие нюансы, которые помогут самостоятельно определиться с качеством выбранной продукции:

Первоначально необходимо осмотреть поверхность изделия. В идеальном состоянии оно должно иметь отшлифованную поверхность без изъянов. Не должно иметься просветов в ребрах жесткости, находящихся внутри материала.

Соедините несколько элементов, при этом соединение должно выполняться с легкостью и без образования швов. Качественные изделия собираются без особого труда.

При нажатии на ламель не должны образовываться трещины и вмятины

Особое внимание уделите стеновым изделиям, которые по норме должны характеризоваться высоким показателем прочности.

Также следует проверить пластиковый материал на изгиб. Если при сгибании изделие не треснуло и не сломалось, то продукция считается высококачественной.

- Если вы не обладаете опытом работы с пластиковыми изделиями, лучше приобретайте дорогостоящую продукцию. В этом случае работа с такими изделиями будет более упрощенной. Работая с дешевой продукцией, имеется риск попадания влаги внутрь всей конструкции, что приведет в дальнейшем к деформации изделий.

- Устанавливаются пластиковые панели перпендикулярно направлению каркасных реек.

- Если вы используете панели с рисунком или узором, то монтаж следует начинать от левого угла к правому.

- Между отделочными элементами необходимо оставлять зазор в 5 мм. Это необходимо для того, что при повышении температурного режима в помещении пластик может измениться в габаритах.

- При отделке стен в помещениях, где преобладает повышенная влажность (ванная, туалет), следует осуществлять вентиляционные отверстия, в ином случае под конструкцией будет скапливаться влага, приводящая к появлению плесени и грибка.

Особенности

МДФ – это мелко-дисперсионная фракция стружек дерева, спрессованная под высоким давлением без применения клеевой составляющей в виде фенола и формальдегидов. Отходы древесины измельчают. Мелкая древесная фракция проходит термическую обработку, в результате чего выделяется клеевой фрагмент – парафин либо лигнин. Клеевой фрагмент склеивает массу, а прессовкой придается необходимая прочность.

Процесс промышленного изготовления МДФ такой же, как технология производства древесно-стружечных плит. Разница в том, что в состав ДСП входят формальдегидные смолы, которые наносят вред здоровью человека. По удобству применения в строительной сфере ДСП уступает в надежности закрепления их шурупами. Через некоторое время использования возможно расшатывание отверстий и выпадение шурупов, починить этот скол невозможно, при ремонте для креплений приходится использовать другое место. Плиты МДФ имеют более плотную структуру, что позволяет надежно удерживать крепежные элементы.

Плита МДФ обладает таким свойством, как долговечность, хорошо противостоит плесени и гниению. Этот материал показывает достаточную водостойкость, что позволяет использовать его даже в помещениях с повышенной влажностью, например, в кухне. Плиты из мелко-дисперсионной фракции древесных стружек имеют отличные эксплуатационные качества: не коробятся и не деформируются. Выносят большую полезную нагрузку благодаря прочности, большим достоинством является гибкость при нагревании для создания изогнутых покрытий. Недостатком является горючесть.

На поверхность плиты наклеивают меламиновую пленку или шпон. Поверхность приобретает красивый декоративный вид, однако недостатком является невысокая устойчивость к механическим воздействиям. Такие повреждения достаточно просто устранить, закрасив подходящей по цвету краской. Ламинирование пленкой придает плите практически неотличимое сходство с натуральным материалом, при этом цена остается доступной.