Разновидности резцов для токарного станка по металлу

Содержание:

- Режимы резания

- Сборные резцы для токарных станков

- 2 Правила изготовления резцов своими руками

- 2 Классификация инструмента

- 1 Общие сведения

- Типы резцов

- Изготовление резцов своими руками: пошаговое руководство

- Качество обработки зависит от вида токарных резцов

- Подробные схемы и инструкции, как это сделать своими руками

- Классификация резцов для токарной обработки

- Изготовление своими руками

- Классификация изделий

- Конструкция резца

Режимы резания

Проходной резец токарного типа может быть применим в достаточно простом режиме работы. Им можно производить продольные, а также поперечные движения, в зависимости от профиля детали и её обработки.

Стоит с самого начала сделать черновой процесс обработки лишь одним устройством, которое будет предназначено именно для такой цели, а после создать уже более чистый проход по почти готовому типу поверхности. Если в процессе черновой обработки со временем будет сниматься общая толщина до нескольких миллиметров, то при чистовой такой показатель идёт до десятых долей за несколько проходов.

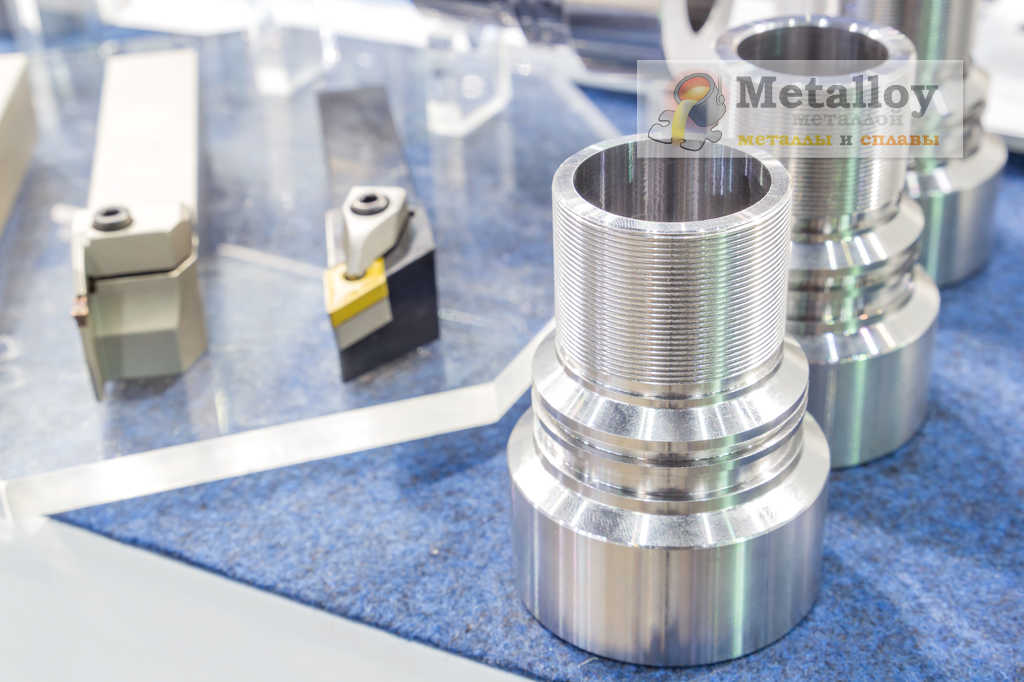

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Сборные резцы

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

2 Правила изготовления резцов своими руками

Для того чтобы самодельный инструмент оправдал себя в работе необходимо придерживаться следующих правил:

- длина рабочего тела должна быть в пределах 20-30 см. Это обеспечит надежный захват инструмента и предоставит достаточно свободного пространства для размещения его на упоре (подлокотнике). Кроме того, останется определенный запас для регулярной заточки лезвия;

- хвостовик должен иметь достаточную длину для прочного закрепления в ручке. Резцы, изготовленные из рашпилей или напильников, которые имеют свои хвостовики, требуют их удлинения в 1,5-2 раза;

- рабочее тело резца должно иметь достаточную толщину, чтобы противостоять возможным ударам при первичной обработке заготовок деталей цилиндрической формы;

- деревянная (пластиковая) рукоятка инструмента должна быть длиной не менее 25 см. В противном случае удерживать его в руках будет очень проблематично, особенно, при выполнении точных работ.

Резцы для токарного станка по дереву (видео)

2.1 Заточка резцов

Как в процессе изготовления своими руками, так и в последующей эксплуатации, резцы для работы по дереву требуют регулярной заточки. Правильное формирование формы режущего лезвия и дальнейшая его заточка во многом определит будущее качество изготовленных на токарном станке изделий.

Угол заточки определяется самостоятельно в зависимости от того, с какой древесиной придется работать и насколько качественно должна быть обработана поверхность деревянной детали.

Для того чтобы не гадать (при отсутствии достаточного опыта) можно воспользоваться следующими параметрами:

- мейсель стачивается по скосу полотна, наклон которого составляет 40 градусов, а угол заточки резцов также равен 40 градусам с каждой стороны лезвия;

- рейер затачивается под углом от 50 до 60 градусов.

С течением времени использования резцов (и получением достаточного опыта) угол затачивания можно будет уменьшить до 20-35 градусов.

Многофункциональная оправка SVS-50 предназначена для заточки плоских, токарных резцов с прямыми и со скошенными режущими кромками

В работе с разными породами дерева желательно иметь набор инструментов одного вида, но заточенными под разными углами. Это несколько облегчит работу и позволит сэкономить на перезаточке одного инструмента.

Следует помнить, что затачивание лезвия под тупым углом требуется для обработки твердых пород дерева и чернового придания формы заготовке. Острые углы затачивания позволяют качественно обработать деталь, но при этом возникает необходимость более частой правки и затачивания инструмента.

При изготовлении резцов своими руками угол заточки задается еще до закаливания. После того как этот процесс будет пройден, инструмент доводится до рабочего состояния на абразивном круге и бархатном бруске.

2 Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

2.1 Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

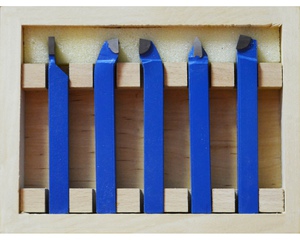

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

1 Общие сведения

В большинстве случаев, токарные резцы, в том числе и сделанные своими руками, предназначены для ручного применения. Закрепленная заготовка вращается станком, а ее обработка происходит за счет перемещения режущего инструмента вдоль обрабатываемой поверхности руками мастера.

Стандартный ручной резец состоит из двух частей:

- рабочего тела изготовленного из металла;

- деревянной ручки, для удержания инструмента в руках.

Он имеет три зоны:

- лезвие — режущая часть (заточенный особым образом конец инструмента);

- тело — металлическая часть, которая упирается при работе в подставку (подлокотник) станка;

- хвостовик — зауженная часть инструмента в противоположном конце от лезвия. На хвостовике крепится деревянная (пластиковая) ручка.

Классификация резцов по дереву

Ручка ручного резца имеет основу (то за что держится мастер) и шейку (металлическое крепежное кольцо не позволяющее разрушаться ручке в процессе работы).

1.1 Виды резцов

Для проведения множества разнообразных работ на станке потребуется целый набор токарных резцов по дереву. Многие мастера имеют свои особые инструменты, которые необходимы им для проведения определенного вида обработки дерева, поэтому некоторые из них сделаны своими руками.

В зависимости от потребностей, резцы по дереву могут быть:

- отрезными;

- подрезными;

- расточными;

- фасонными.

Для выполнения основных операций по работе с деревом на токарном станке достаточно двух основных видов резцов:

- рейера — предназначен для первоначальной стадии обработки заготовки;

- мейселя — для придания изделию окончательной формы.

1.2 Рейер

Конструктивно представляет собой длинное стальное лезвие с полукруглым сечением.

Рейер — предназначен для первоначальной стадии обработки заготовки

Изготовить своими руками его можно из толстой металлической пластины или полукруглого желобка. Заточка рабочей части (лезвия) проводится также в виде полукруга. Используется рейер для придания первичной заготовке приблизительных параметров изделия в черновом виде.

1.3 Мейсель

Своей формой этот инструмент напоминает сапожный нож — это металлическая пластина, заточка косого лезвия которой выполнена под одинаковым углом с обеих сторон. Используется для придания изделию окончательной формы, а также для отделения готовой детали от заготовки.

Эти два основных вида резцов позволяют выполнять основные операции по обработке деревянных заготовок по внешней поверхности. В некоторых случаях возможна работа с ними и при внутренней обработке деталей.

1.4 Фасонные резцы

Большое семейство другого вида резцов по дереву, относятся к категории фасонных:

- стамеска (скребок) — выравнивает цилиндрические поверхности;

- гребенка — для вырезания канавок или резьбы;

- крючок — с его помощью вытачиваются полости в торце детали;

- кольцо — действует аналогично крючку;

- треугольник — заточка лезвия выполнена в форме треугольника для придания заготовке круглой формы.

1.5 Самодельные резцы

Самостоятельно изготавливая самодельные резцы для токарного станка по дереву, следует учитывать некоторые особенности при выборе материала. Он должен быть прочным (из качественной марки стали) и соответствовать допустимым минимальным размерам.

Самодельные резцы по дереву для токарного станка

Самыми простыми в изготовлении своими руками являются рейер и мейсель. Для получения этих резцов можно использовать уже отработанные напильники или рашпили. Используя обычный станок для заточки, им придается нужная форма лезвия, а ручку зачастую менять нет необходимости (при условии, что старая в полном порядке). При отсутствии крепежного кольца на ручке — его необходимо обязательно добавить, так как это элемент, который увеличивает безопасность работы с инструментом.

Металл, из которого они сделаны, имеет достаточную твердость, но перед выполнением заточки его следует закалить. Для этого полученную заготовку резца разогревают до красноты, а затем опускают для охлаждения (закалки) в машинное масло.

Сделанные своими руками резцы следует испытать на мягких породах дерева (тополь, липа), а затем, после осмотра на предмет появления трещин и сколов, можно приступать к работе с более твердыми породами (дуб, береза, бук).

Процесс вытачивания деревянной заготовки ручным резцом

Типы резцов

Типы токарных резцов

По технологическому назначению токарные резцы делятся на:

-

- Отрезные. Без них не обходится изготовление не одной детали. Эта группа может использоваться не только по своему прямому назначению – обработки торцевых элементов детали и отрезания готовой от заготовки, из куска которой она изготавливалась. Чаще всего в продаже можно встретить отрезные резцы классической формы. Каждый токарь применяет для себя наиболее удобные отрезные резцы на собственном токарном станке с применением накладных пластин.

- Проходной используются для обработки вращающихся цилиндрических заготовок. Углы заточки инструмента могут варьироваться в зависимости от удобства токаря при обработки детали.

- Подрезной применяется в обработке торцевых частей заготовки и создания уступов на внешней стороне изготавливаемой детали. При подрезке торцов подрезной резец удобнее вести от центра по направлению к наружной части заготовки. При этом способе подачи подрезной инструмент располагается к обрабатываемой поверхности так, что резку обеспечивают пластины длинной кромки. Когда подрезной инструмент подаётся от внешней части к оси вращения детали – работают режущие пластины короткой кромки. Результат обработки получается менее точным и чистым. Подрезной инструмент при использовании для подрезки торцов детали, закреплённой в центрах, используется только в случае, если задний центр будет заменён на полуцентр. Это необходимо для сохранения пластин. В противном случае, избежать их повреждений не удастся из-за контакта с полным задним центром.

https://youtube.com/watch?v=evgY0ImR0ko

- Канавочный резец имеет меньшую толщину режущей кромки, чем отрезные. При вытачивания широкой, но неглубокой канавки канавочный могут заменить отрезные резцы. Канавочный инструмент изготавливается двух видов – прямой и отогнутый. Режущая их кромка подбирается в соответствии с необходимой шириной канавки. Особенность канавочного состоит в том, что высота головки значительно превышает высоту режущей кромки. Эта особенность конструкции повышает прочность, благодаря чему канавочный токарный резец с тонкой режущей кромкой способен выдерживать большие нагрузки.

- Расточные применяются для проделывания глухих и сквозных отверстий без применения сверлильного оборудования. Отверстия, выполненные при помощи резцов, имеют большую точность. Для выполнения закрытых и сквозных отверстий используются различные виды.

- Резьбовые. Для нарезания резьбы на внутренней и внешней поверхности детали применяются инструменты, отличающиеся по ширине и виду рабочей головки. Для работы на токарном станке не всегда достаточно использовать резцы классической формы и правильно установить деталь. Виды резьбы, выполняемой на токарном оборудовании, имеют различные углы, что подразумевает большой спектр пластин, которые затачиваются под разным углом. Виды внутренних и внешних резьб производятся по разной технологии. Чтобы работа была наименее трудоёмкой, лучше использовать правильно выбранный для конкретной операции инструмент. Более удобно выполнять резку, если углы режущей кромки и необходимого угла наклона резьбы совпадают. Для этого необходимо самостоятельно заточить режущие пластины. Углы заточки большинства резцов соответствуют 60⁰. При необходимости изменить углы головки, если она не относятся к разряду неперетачиваемых, можно на заточном станке.

Принципы точения

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Качество обработки зависит от вида токарных резцов

Выполнять технологическую операцию можно как черновым, так и полу- или чистовым приспособлением. В первом случае – за счет впечатляющих механико-прочностных характеристик кромок, не перегревающихся в процессе, – достигается сравнительно высокая скорость решения задачи, (но может пострадать точность, так как стружка снимается толстыми слоями). Во втором, как правило, выполняется доводка – без лишней поспешности, аккуратно, чтобы обеспечить малую шероховатость поверхности, чему способствует прямое или фасонное лезвие (не полукруглое или проходное).

Отсюда простой вывод: проводить подбор инструмента нужно с оглядкой на специфику той цели, которую предстоит решить.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Классификация резцов

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Работа с отрезным резцом

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Расточные токарные резцы

Расточные токарные резцы

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Изготовление своими руками

При изготовлении этих инструментов не обойтись без электрического заточного станка (электроточила) с комплектом абразивных кругов разной зернистости. В большинстве операций его может с успехом заменить болгарка с отрезными и шлифовальными дисками.

Лезвие резца по дереву

Для изготовления лезвия инструмента подойдут любые отслужившие свой век изделия из высококачественной стали – рессоры, сверла, скальпели, рашпили и даже кольца подшипников.

Для ножей самым простым выбором является полотно для ножовки по металлу. Изготовление заключается в нарезании его на отрезки требуемой длины, формировании нужной формы лезвия и заточки.

Лучший вариант для стамесок – диск циркулярной пилы, толщина которого очень хорошо подходит для этой цели. Углеродистая сталь, из которой она изготовлена, долго держит заточку даже при обработке твердых пород дерева. Отрезание полос нужного размера и их вытачивание для получения необходимой формы лезвия выполняется с помощью болгарки или абразивного диска электроточила.

Для полукруглой стамески отлично подойдет старый пробойник – он уже имеет нужную форму. Достаточно только срезать с него лишний металл и заточить.

При интенсивном обтачивании металл нагревается, что вызывает отпуск, делающий его более мягким, неспособным долго сохранять заточку. Поэтому после придания лезвию нужной формы и заточки требуется закалка. Для этого нужно нагреть режущую часть при помощи газовой или керосиновой горелки до малинового цвета и опустить в емкость с машинным маслом.

Рукоятка

В качестве материала для рукоятки наиболее подходящим деревом считается дуб. Ну а где он не растет, его вполне успешно заменит береза, которая, будучи обожженной до черноты газовой горелкой и отшлифованная, не требует никакого покрытия и очень комфортна для работы.

Для ножей по дереву рукоятку можно сделать следующим способом:

- выпилить два бруска длиной около 12 сантиметров и сечением 12х22 миллиметра;

- приложив хвостовик лезвия к бруску, обвести его карандашом;

- стамеской выбрать древесину на глубину толщины лезвия;

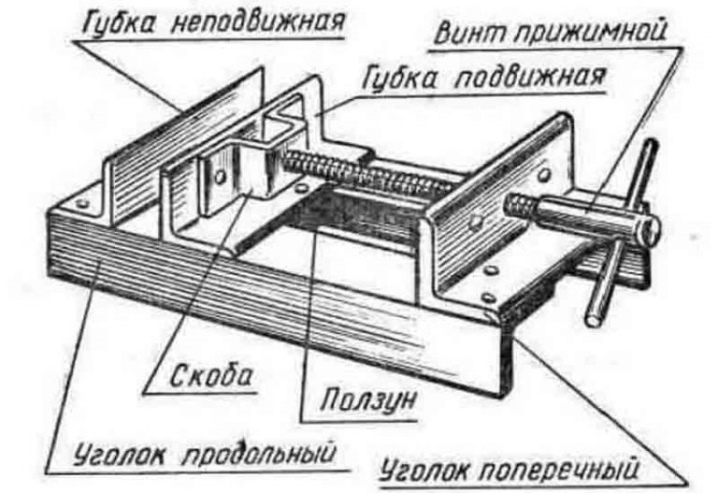

- нанести на поверхности брусков столярный клей (можно ПВА или ЭДП), соединить конструкцию и стянуть ее струбцинами или зажать в тисках;

- после высыхания клея обстругать рукоятку или обточить на электроточиле и ошкурить.

Для стамесок рукоятку можно выточить на токарном станке или выстрогать из целого бруска. Затем просверлить отверстие по размеру хвостовика и, предварительно надев на рукоятку обжимное кольцо, предохраняющее дерево от раскалывания, аккуратно насадить ее на лезвие.

Заточка резцов по дереву

Завершающим этапом изготовления резцов по дереву является формирование режущей части и заточка. Основную часть металла с режущей кромки можно убрать на абразивном круге электроточила или заточным диском болгарки.

Углы заточки фасок всех видов резцов примерно одинаковые и лежат в диапазоне 18-25°, а длина острой части составляет порядка 20-35 мм, в зависимости от общей длины резца. В процессе обработки необходимо обязательное постоянное охлаждение лезвия в емкости с водой.

Дальнейшая работа выполняется вручную в следующей последовательности:

- заточка на наждачном бруске, который рекомендуется периодически смачивать водой;

- заточка на более тонком бруске или на шкурке-нулевке, положенной на твердую, ровную подложку;

- завершающая правка и полировка режущей кромки на кожаном ремне, натертом пастой ГОИ.

В процессе эксплуатации режущего инструмента его лезвие неизбежно теряет свою остроту. Регулярная тщательная заточка резцов по дереву – необходимое условие для комфортной работы резчика и высокого качества резного изделия.

Классификация изделий

Все резцы различаются по общему направлению, в котором и происходит подавляющее движение.

- Токарные инструменты левого типа — во время обработки способны поддаваться движению слева направо. Если же поместить на резец свою левую руку, то его общая режущая кромка будет располагаться со стороны отогнутого большого пальца.

- Правые резцы — это тип инструмента, который приобрёл наибольшее распространение и использование, а его подача происходит справа налево. Для того чтобы найти такой резец, на него стоит положить именно правую руку — его режущая кромка будет находиться, соответственно, со стороны отогнутого большого пальца.

В определённой зависимости от того, какие работы стоит выполнять на станке, резцы можно разделить на такие виды, как:

- Для выполнения чистовой работы по поверхности металла.

- Для получистовых работ.

- Для создания более тонких технологических изделий.

- Для осуществления черновой работы, которую можно также назвать обдирочной.

Проходные прямые

Применяется такой инструмент совместно с прямой рабочей поверхностью для таких же работ, как и резцы отогнутой формы, но он будет особо неудобным для снятия фасок.

Державки такой формы резцов для станка должны осуществляться в двух главных типоразмерах:

- Квадратная форма — 25*25 мм (такие типы изделия с державками применяются для выполнения особых работ).

- Прямоугольная форма резца — 25 на 16 мм.

Проходные отогнутые

Такие разновидности резцов, рабочая часть в которых способна быть отогнутой в левую либо правую сторону, применяют для процесса обработки на токарном станке торцевой части в заготовки. С их помощью также стоит осуществлять снятие фасок.

Державки прибора такой формы могут выполняться в совершенно разной форме:

- 16*10 (для станков учебного типа).

- 20*12 (такой размер прибора можно назвать стандартным).

- 25*16 (самые распространённые разновидности размеров).

- 30*20.

- 40*25 (приборы с державкой такого типа создаются главным образом под особые заказы, их почти нельзя найти в свободной продаже на территории рынка).

Все требования к таким резцам будут проверяться по стандарту ГОСТа 18877−73.

Проходные упорные

При помощи п роходного упорного резца на токарном станке становится возможным обрабатывать поверхности заготовок металла цилиндрической формы. Главные конструктивные особенности такого типа резца, которые проходят обработку вдоль оси вращения, помогают даже за один проход устранять большое количество лишнего металла.

Державки для изделий такого типа также могут выполняться с использованием различных замеров (в миллиметрах).

- 16*10

- 20*12

- 25*16

- 32*20

- 40*25.

Такой инструмент для работы на станке по металлу также может быть выполнен с правыми либо же левыми отгибами в рабочей части рубца.

Подрезные отогнутые

Внешне такой резец очень схож с проходным, но у него имеется совсем другая форма режущей пластины — она треугольная. Благодаря таким инструментам для токарного станка по металлу все заготовки обрабатываются в соответствующем направлении, перпендикулярно оси совершения вращения.

Резцы такого формата могут быть созданы с такими размерами держателей, как:

- 16*10

- 25*16

- 32*20.

Отрезные

Отрезной тип резца считается более распространённым видом устройства для использования на токарном станке по металлу. В полном соответствии со своим наименованием применяется такой тип резцов для отрезки заготовки под соблюдением прямого угла. С его помощью также можно делать канавки различного диаметра и глубины на поверхности металлической детали. Понять, что перед вами именно отрезной тип резца для работы на станке, довольно легко. Его основной особенностью считается тонкая ножка, которая напаивается на пластину из твёрдых сплавов.

Отрезной тип резца считается более распространённым видом устройства для использования на токарном станке по металлу. В полном соответствии со своим наименованием применяется такой тип резцов для отрезки заготовки под соблюдением прямого угла. С его помощью также можно делать канавки различного диаметра и глубины на поверхности металлической детали. Понять, что перед вами именно отрезной тип резца для работы на станке, довольно легко. Его основной особенностью считается тонкая ножка, которая напаивается на пластину из твёрдых сплавов.

Существуют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их можно также легко. Для этого стоит перевернуть резец режущей стороной пластины вверх и рассмотреть, с какой стороны расположена его ножка.

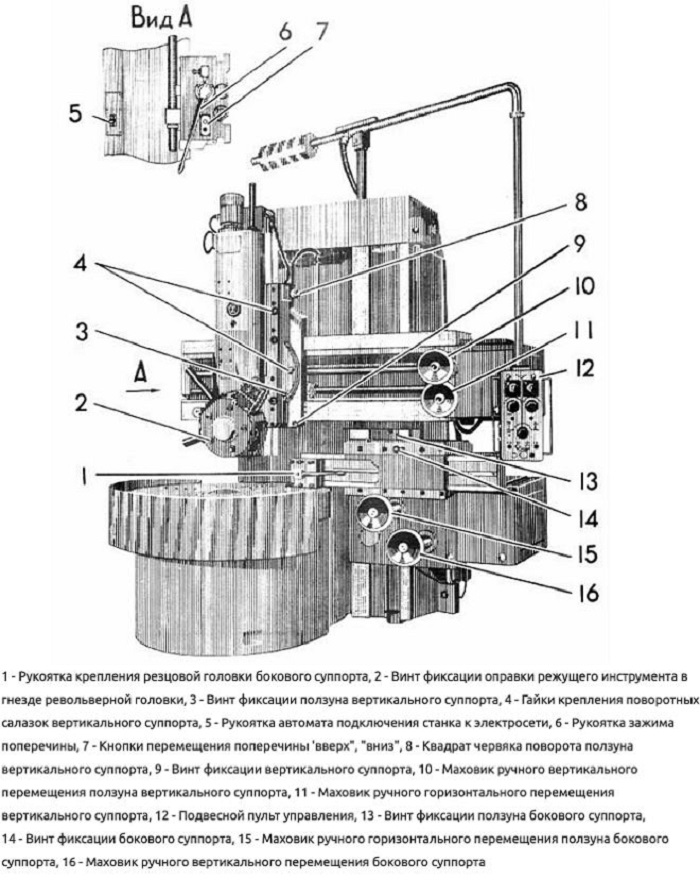

Конструкция резца

Державка крепится в резцедержателе токарного станка. Она имеет квадратную или прямоугольную форму. Головка — это рабочая часть резца с кромками и плоскостями, которые заточены под определёнными углами, что необходимо для обработки металлических заготовок различными способами.

Головки подразделяются на:

- цельные;

- с припаянными или приварными пластинами;

- с механическим креплением пластины.

Цельная головка представляет собой одно целое с державкой (стержнем). Такие резцы изготавливаются из специальной стали, называемой инструментальной, с высоким содержанием углерода, или из быстрорежущей стали. Однако такой токарный инструмент применяется крайне редко.

Чаще всего для обработки металлических заготовок на токарных станках применяются резцы с припаянными или приварными пластинами. Они изготавливаются из твёрдого сплава или из быстрорежущей стали, в состав которых входят металлы: вольфрам, титан, тантал и другие, отличающиеся высокой прочностью и ценой, конечно. Такой обрабатывающий токарный инструмент используется, в зависимости от его марки, для обработки деталей из чугуна, цветных металлов, неметаллических материалов, а также заготовок из любых сталей.

Пластины из твёрдых сплавов очень хрупкие и при работе с ними нужно обращаться осторожно, соблюдая все технологические требования. Применяются в токарной обработке головки с механическим креплением пластины

В отличие от припаянной или приваренной, она закрепляется в головке механическим способом. Удобен он в том случае, если основа материала, из которого изготовлена пластина, составляет минералокерамика

Применяются в токарной обработке головки с механическим креплением пластины. В отличие от припаянной или приваренной, она закрепляется в головке механическим способом. Удобен он в том случае, если основа материала, из которого изготовлена пластина, составляет минералокерамика.

Таким образом, материалы рабочей части любого токарного резца составляют:

- углеродистая сталь высокого качества;

- быстрорежущая сталь;

- твёрдые сплавы.