Какие бывают виды сварочных аппаратов и области их применения

Содержание:

- Выбираем производителя

- Точечный сварочный аппарат

- Особенности работы инверторов

- Аппарат для газовой резки и сварки

- Устройство

- ММА-выпрямители

- Сварка пучком электродов

- Теоретическая основа

- Советы

- Назначение электрода

- Преимущества аппаратов инверторного типа

- Термомеханический класс

- Технические параметры устройств

- Сварочные аппараты: виды и характеристика

- Плазменная сварка и особенности ее применения

Выбираем производителя

На внутреннем рынке РФ аппаратура для сварочных работ пользуется повышенным спросом, особенно мобильные и облегченные модели

Выбирая страну-производителя нужно обращать внимание на индивидуальные особенности и преимущества

Китайские модели

Многие пользователи заблуждаются, думая, что все изделия с логотипом Сделано в КНР — это подделка, ведущие инженеры из Европы и России разрабатывают весьма надежные схемы, а на заводах КНР приборы только собирают, причем в ОТК проверку перед отправкой готовой продукции на склад, осуществляют представители компаний.

Например, китайские инверторы имеют ряд преимуществ:

- Дешевая рабочая сила позволяет реализовать продукцию по низкой стоимости.

- Малая масса и надежная вентиляция блоков управления, что увеличивает время постоянной работы.

- Ассортимент дополнительного функционала.

- Диапазон изменения напряжения питания и защита от возможных скачков этого параметра.

- Большой срок гарантии (до 5 лет безремонтного использования).

Недорогие аппараты для сварки пользуются спросом у любителей и профессионалов.

Российские инверторы

Такую аппаратуру выбирают для длительного использования, при этом надо обращать внимание на такие параметры:

- Максимальная сила тока — чем она выше, тем больше запас прочности аппарата.

- Коэффициент продолжительности включения (ПВ) показывает надежность силовой части изделия. Другими словами — это процентное соотношение максимума времени работы при полном токе к периоду охлаждения: например, аппарат с ПВ в 60% гораздо надежнее, чем аналог с показателем ПВ в 40%.

- Наличие дополнительных функций — такая техника не только удобна в работе, но и исключает негативные перегрузки.

- Универсальность, например, полуавтоматический аппарат с дополнительным режимом MMA стоит ненамного дороже простого изделия, но обеспечивает сварку толстого металла с углублённым проваром, а также позволяет использовать электрод в качестве резака.

Российские изделия отличаются удачным сочетанием качества-стоимости, но уступают европейским аппаратам по первому параметру.

Точечный сварочный аппарат

Они бывают переносным, удобными для дома, и стационарными, устанавливаемыми преимущественно на заводах. Кроме того, оборудование может предназначаться для односторонней (в виде пистолета и шланга, с обратным молотком) и двухсторонней сварки, предназначенной для соединения листов металла внахлест. Она востребована в автосервисе для кузовного ремонта.

Преимущества такой технологии следующие:

- низкие расходы на электричество и расходные материалы;

- высокую эффективность;

- не нужен опытный сварщик;

- не прожигает детали толщиной 0,5-1,0 мм.

Исходя из того, какие бывают типы сварочных аппаратов, выбирают модель, которая будет отвечать всем требованиям покупателя.

Особенности работы инверторов

Сварочный аппарат.

Неисправности, встречающиеся во время работы с инвертором, следующие:

- электрическая дуга может потерять стабильность горения;

- электрическая дуга может попросту исчезнуть;

- может начаться сильное разбрызгивание металла во время сварки;

- электрод может прилипнуть к поверхности соединяемых металлических заготовок;

- электропитание прибора может самопроизвольно отключиться;

- аппарат может внезапно сильно нагреться.

Причинами таких сварочных неприятностей могут быть разные факторы. Чаще всего встречаются следующие:

- Вы выбрали «неправильный» электрод: его диаметр не подходит силе получаемого сварочного тока. В результате страдает стабильность дуги.

- Если вы неверно рассчитали силу сварочного тока, металл начнет разбрызгиваться со страшной силой. Уменьшить силу тока, взять электроды с меньшим диаметром – вот что надо сделать для решения проблемы, все просто.

- Распространенная беда – низкое сетевое напряжение, в результате чего даже у опытных мастеров может возникнуть очень нежелательное явление в виде прилипания электродов. Эту же картину дадут слишком длинные электрические провода, которые в силу протяженности обязательно начнут перегреваться. Старайтесь контролировать и длину проводов, и диаметр их сечения – он должен составлять не меньше 2,5 мм².

- Обрыв кабеля – примитивная ошибка, тем не менее встречается довольно часто. Неполный контакт между поверхностями электрода и зажимного устройства относится к этой же группе причин исчезновения сварочной дуги.

- Избыточный перегрев аппарата может возникнуть из-за долгого использования инвертора без перерыва. Такая ситуация закономерна. Если же перегрев происходит после короткого периода работы, нужно проверить и заменить обмотку – скорее всего, она износилась.

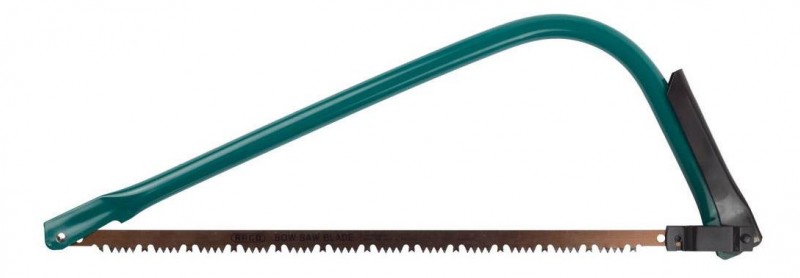

Аппарат для газовой резки и сварки

Класс оборудования, использующих не электричество в качестве плавления металла, а газ. Привычная модификация ацетиленового аппарата с использованием карбида кальция сегодня уступает место более совершенному оборудованию со сжиженным газом в баллонах, хотя и продолжает успешно эксплуатироваться в частных хозяйствах и организациях ЖКХ.

Не зависимо от способа подачи носителя энергии, оборудование делится на три категории:

Сварочное. Используется специальная горелка. Редуктор ограничивает подачу газа, оптимальную для сварки. Резку делать таким аппаратом не резонно, слишком долго.

Универсальное. Возможность регулировки подачи газа, форма горелки позволяют успешно варить и резать металл.

Резаки. Предназначены для разделки крупных конструкций на отдельные части. Горелка особой формы, длиной до метра и более. Мощная подача кислорода и газа выдувает расплавленный метал.

Видео: Как правильно выбрать сварочный аппарат

Газовое оборудование имеет свои плюсы и минусы. К преимуществам относят: дешевизну, медленный нагрев и остывание металла, иногда эта особенность нужна, возможность полностью контролировать время обработки с помощи мощности пламени.

Шов отличается высоким качеством при соответствующей квалификации мастера. К тому же газовой горелкой можно не только варить металл, но и закалять, отпускать его. К недостаткам относят длительность процесса, достаточно большую площадь нагрева, взрывоопасность.

Устройство

Рассуждать об устройстве всех сварочных аппаратов в целом довольно сложно именно ввиду того, что различные типы могут иметь разный принцип работы и, соответственно, не обладают одинаковым набором деталей. Чтобы получить хотя бы общее представление о начинке сварочного аппарата, рассмотрим анатомию двух наиболее востребованных разновидностей. Классический инвертор работает по принципу преобразования энергии. Принимая из сети электричество со стандартными параметрами, он понижает напряжение, но повышает силу тока настолько, чтобы он мог плавить металл. Инверторный агрегат умеет менять частоту тока и делать из переменного тока постоянный.

Полуавтомат работает по другому принципу – он подает в зону работы проволоку, которая и будет выступать в роли припоя. Для этой функции предусмотрен отдельный механизм, состоящий из двигателя, редуктора и роликов, подталкивающих проволоку в нужном направлении. В зоне сваривания проволока обдается защитным газом, который чаще всего бывает инертным, а в виде исключения – углекислым.

ММА-выпрямители

В классификации сварочного оборудования такие агрегаты расположены между инверторами и трансформаторами. Имеют в составе дополнительный компонент — тиристорный или диодный выпрямительный блок. Если добавить дроссель, то можно регулировать ток и другие характеристики. Это позволяет работать даже неопытному сварщику.

К достоинствам таких сварочных аппаратов относят:

- достаточно высокое качество шва;

- доступность сварки чугуна и цветных металлов с помощью специальных электродов;

- стабильность и непрерывность дуги;

- возможность использовать устройство в домашнем хозяйстве;

- невысокую цену.

Недостатки выпрямителей и трансформаторов идентичны.

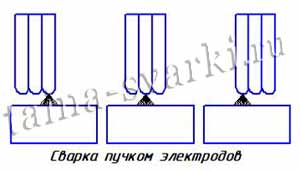

Сварка пучком электродов

Сущность

Сущность

процесса сварки пучком электродов состоит в том, что несколько электродов

с защитным покрытием закрепляют друг с другом тонкой проволокой в трёх местах.

Оголённые от покрытия концы электродов скрепляют между собой сварочными прихватками.

Схема сварки показана на рисунке:

Сварочный ток подводят одновременно ко всем электродам. Возбуждение дуги происходит

на том электроде, который находится ближе всего к свариваемому металлу. В процессе

сварки электрическая дуга переходит от одного электрода к другому. Использование

такого способа ручной дуговой сварки позволяет избежать большого нагрева электродов,

поэтому, появляется возможность устанавливать большую силу тока.

К примеру, если используются три электрода диаметром 3мм, то силу сварочного

тока устанавливают 300А. Потери на угар и разбрызгивание металла не увеличиваются.

Такой способ сварки позволяет увеличить производительность сварочных работ на

50-100%. Из-за постоянного подогревания электродов, коэффициент их наплавки

увеличивается. Недостаток такого способа сварки состоит в том, что не получается

проварить корень сварного шва из-за большого размера пучка электродов. Поэтому,

для провара корня шва используют тонкий электрод, а затем, заплавляют шов пучком

электродов.

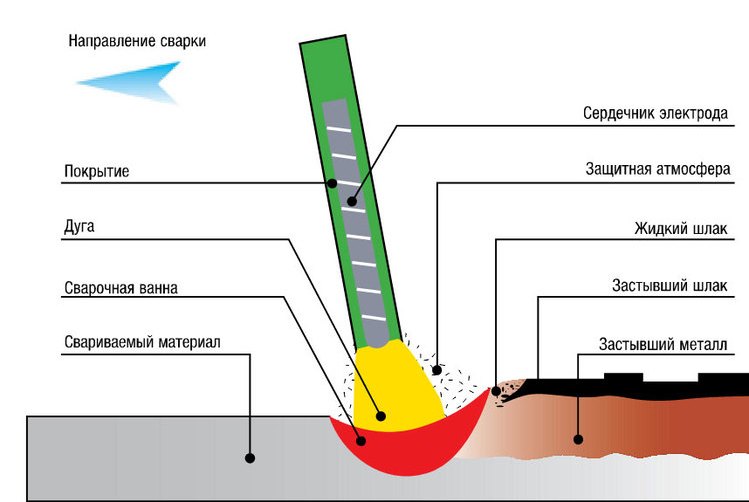

Теоретическая основа

Между электродом и заготовками, из-за разности электрического заряда, возникает дуга, которая своим теплом расплавляет кромки деталей и электрод, образуя новую, весьма прочную субстанцию. Расплавляемый шлак, застывая, защищает шов от окисления, до полного его остывания.

Электрическая дуга

Ее температура достигает нескольких тысяч градусов, по сути — это короткий разряд при замыкании разноименных полюсов, роль которых играют электрод и металл конструкции. Эмиссия электронов ионизирует воздушную прослойку и активируется дуга, которая замыкает электрическую цепь.

После стабилизации устойчивого горения путем установки нужного зазора и регулировки оптимальных параметров работы агрегата, начинается плавление металлов и образование шовного соединения с покрытием из расплавленного шлака.

Процесс соединения металлов

- Вначале детали жестко закрепляются на расстоянии, необходимом для действия межатомных сил металлов. Затем кромки нагреваются при помощи сильного излучения дуги до температуры плавления.

- После нагревания происходит перетекание атомов, при этом образуется расплавленная однородная масса. После остывания формируется прочный шов.

Соединение металлических конструкций выполняется тремя способом: плавление, давление и термохимическая реакция.

Проблемы и их решение

Качество сварки зависит от разных причин: используемого электрода, толщины и вида металла соединяемых конструкций, используемой аппаратуры. На первом месте стоит человеческий фактор, потому что, кроме выбора режима работы, исполнитель должен постоянно поддерживать устойчивое горение дуги, плавно перемещать электрод, для качественного выполнения шва.

И. М. Курбатов, образование: колледж, специальность: оператор аргонодуговой сварки, опыт работы: с 2001 года: От твёрдости руки сварщика зависит качество сварного соединения и его долговечность при нагрузках во время эксплуатации».

Советы

Сварочное оборудование довольно травмоопасно. Поэтому каждому начинающему сварщику будет полезно ознакомиться со следующими рекомендациями, которые дают опытные профессионалы сварного дела:

Производство сварочных работ допустимо только в спецодежде и при наличии средств защиты.

Во время сварочного процесса проволоку нужно держать таким образом, чтобы направление брызг металла было обратным от сварщика.

Необходимо следить, чтобы не было контакта с токонесущими проводами. Также в рабочем состоянии нельзя касаться электрического держателя, рабочей поверхности и горелки.

Пространство, где проходят сварочные работы, должно хорошо проветриваться и вентилироваться.

Помните о необходимости сразу же, как закончились работы, обесточить оборудование. Его ни в коем случае нельзя оставлять включённым.

Позаботьтесь о том, чтобы рядом с местом, где будет проводиться сварка, не было легко воспламеняющихся вещей.

Поверхность рабочих элементов обязана регулярно очищаться и обезжириваться.

Площадка, где планируется проводить сварку, должна быть очищена от присутствия домашних питомцев и домочадцев.

Оборудование для сварки нельзя использовать для размораживания чего-либо.

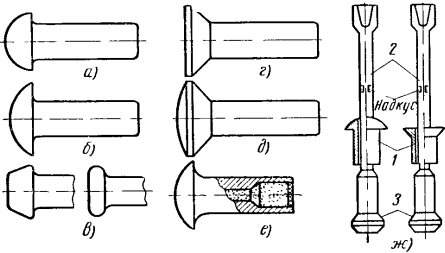

Назначение электрода

Таблица видов электродов для сварки.

По назначению электроды разделяют для:

- работы со сталями с высоким уровнем легирующих элементов;

- со средним содержанием легирующих элементов;

- сварки конструкционных сталей;

- пластичных металлов;

- наплавления;

- теплоустойчивых сталей.

Таким образом, можно подобрать электроды для каждой конкретной задачи.

Отдельное внимание следует обратить на защитное покрытие. Обмазка электродов – важная составляющая, к которой предъявляются особые требования

Кроме того для нее характерен определенный состав.

Они представляют собой стержень, покрытый особой оболочкой. Мощность зависит от того, какой у него диаметр.

Наиболее популярными являются электроды УОНИ. Существует несколько марок данного материала и все они используются для ручного сваривания.

УОНИ 13-45 позволяют получать швы приемлемой вязкости и пластичности. Они применяются для сварки при литье и поковки. В составе таких стержней содержится никель и молибден.

УОНИ 13-65 подходят для работы на конструкциях с повышенными требованиями. Они могут осуществлять соединения в любых положениях. Диаметр варьируется от двух до пяти миллиметров, чем он больше, тем больше сварочный ток.

Кроме того соединения, полученные с их помощью, характеризуются высокой ударной вязкостью и в них не формируются трещины. Все это делает их наиболее перспективными в работе с ответственными конструкциями, к которым предъявляются жесткие требования.

Помимо этого данные конструкции оказываются устойчивыми к перепадам температур, вибрациям и нагрузкам

Важной особенностью стержней данного типа является существенная стойкость к действию влаги и возможность длительного прокаливания

Виды покрытия

Покрытия электродов включают следующие составляющие:

- раскисляющие вещества;

- компоненты для стабильного горения дуги;

- элементы, обеспечивающие пластичность, такие как каолин или слюда;

- алюминий, кремний;

- связующие вещества.

Ко всем электродам для точечных или ручных сварочных работ с покрытием предъявляют ряд требований:

- высокая эффективность;

- возможность получение результата с необходимым составом;

- незначительная токсичность;

- надежный шов;

- стабильное горение дуги;

- прочность покрытия.

Виды покрытия электродов.

Выделяют следующие виды покрытий электродов:

- целлюлозное;

- кислое;

- рутиловое;

- основное.

Первый тип позволяет выполнять работу во всех пространственных положениях постоянным и переменным током. Они наиболее широко применяются в монтаже. Характеризуются существенными потерями на разбрызгивание и не допускают перегрева.

Рутиловое и кислое позволяют варить во всех положениях, кроме вертикального, постоянным и переменным током. Второй тип покрытия не целесообразен для работы со сталями с высоким содержанием серы и углерода.

Перечисленные выше типы оболочек подразумевают использование только одного конкретного вида покрытия. Однако возможны сочетания нескольких вариантов. Комбинации могут складываться из нескольких типов в зависимости от решаемой задачи.

Комбинированные оболочки относятся к отдельному классу и их не причисляют к основным четырем видам.

Существует также классификация в зависимости от толщины покрытия.

Каждой толщине присваивается отдельное буквенное обозначение:

- тонкие – М;

- средней толщины – С;

- толстые – Д;

- особо толстые Г.

Конечно же, стержни выбираются в соответствии с поставленными целями. Правильный выбор гарантирует высокое качество выполняемой работы.

https://www.youtube.com/watch?v=AvCg7p3no98

Марки электродов

Расшифровка маркировки электрода.

Существуют различные марки электродов, предназначенные для решения определенных задач. Они характеризуются определенными свойствами, что позволяет подобрать наиболее подходящий материал.

Марка ОК-92.35 характеризуется удлинением в шестнадцать процентов и пределом текучести и прочности в 514 МПа и 250 НВ соответственно. Предел текучести ОК-92.86 составляет 409 МПа.

Марки электродов для ручной сварки Ок-92.05 и ОК-92.26 обладают относительным удлинением в 29% и 39%, а пределом текучести – 319 и 419 МПа соответственно.

Предел текучести ОК-92.58 составляет 374 МПа.

Все вышеперечисленные электроды используются для ручной дуговой сварки по чугуну. В зависимости от того, с каким металлом предстоит работать, выбирают также специальный тип стержня. Например, для меди – АНЦ/ОЗМ2, чистого никеля – ОЗЛ-32, алюминия – ОЗА1, монеля – В56У, силумина – ОЗАНА2 и т.д.

Кроме того, сварщику необходимо также контролировать качество свариваемых деталей. В зависимости от материала, условий работы, положения шва и других факторов, выбирают соответствующий электрод, который обеспечит наилучшее качество соединения.

Преимущества аппаратов инверторного типа

Электродуговая сварка, выполняющаяся посредством покрытых электродов ММА, эффективна для соединения элементов из легированных марок стали толщиной 20-50 мм. Изделия толщиной менее 1,5 мм проплавляются полностью еще до формирования ванны, что делает невозможным их соединение.

Главным преимуществом, которым обладает MMA сварка, является возможность производства работ в любом пространственном положении. Использование электродов большего диаметра влечет необходимость повышения тока, что ускоряет сварочный процесс.

Преимущества ММА-сварки:

- соединение в любой плоскости;

- небольшие размеры и масса оборудования;

- отсутствие баллонов;

- экономичность процесса.

Недостатками метода специалисты называют:

- низкую скорость сваривания;

- потребность в регулярном удалении шлака, образованного на поверхности соединяемых элементов.

Сварочные инверторы для ММА-сварки обладают такими преимуществами

- надежностью соединения на постоянном и переменном токе;

- подходят для работы с нержавейкой, чугуном, алюминием и его сплавами;

- оснащаются различными электронными защитными схемами от перегрузки и функцией контроля дуги.

Несмотря на достаточно высокую стоимость, за последние годы технология становится все более доступной для бытового применения, а не только на производственных предприятиях.

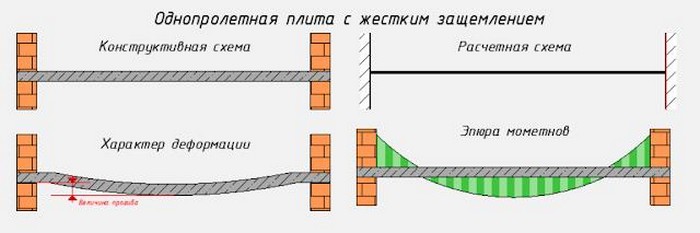

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой. Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Разновидности сварки давлением.

Все следующие пункты – виды контактной сварки

- Контактная электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам – рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная – «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

Для термомеханического класса характерно комбинирование применения повышенных температур и механических изделий.

Кузнечная сварка

Сварка ковкой, ручная ковка – это одни из самых старинных способов сварки. Металл разогревается до необходимой температуры и дальнейшее его соединение происходит под действие кузнечного молота, либо гидравлическим прессом.

Контактная сварка

При контактной сварке применяется электрический ток, который соединяет металлы. Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Точечная сварка

Самый распространённый вид – это точечная контактная сварка, так как данный метод может применяться и в домашних условиях. Детали зажимаются в электродах или специальных клещах, затем между электродами пускают ток, происходит разогрев металла, электроды сжимают сильнее и происходит «проковка», металл кристаллизуется под давлением.

Рельефная сварка

На металлических заготовка имеются специально подготовленные выпуклости – рельефы, и сварочные поверхности контактируют только в зонах данных рельефов, происходит пластическая деформация этих самых рельефов во всем остальном принцип метода тот же – через детали пропускают ток под усилием сжатия металлов.

Диффузионная сварка

Основа метода – физический процесс диффузии. Как известно, металлы, плотно прижатые друг к другу могут сливаться на молекулярном уровне.

Сварка происходит к защитной среде – вакууме, либо специальных защитных газах. Детали обрабатывают от шероховатостей, промывают ацетоном для обезжиривания, далее происходит нагрев металлов и их сжатие.

При нагреве высокочастотными токами, металл помещается в магнитное поле, в процессе этого в металле индуцируется электродвижущая сила, которая вызывает в нем ток, происходит поверхностный эффект (ток распределяется неравномерно, у поверхности он больше, благодаря этому металл греется быстрее) и эффект близости (энергия более усиленно концентрируется у поверхности за счет распространения влияния собственного переменного магнитного поля и поля других источников).

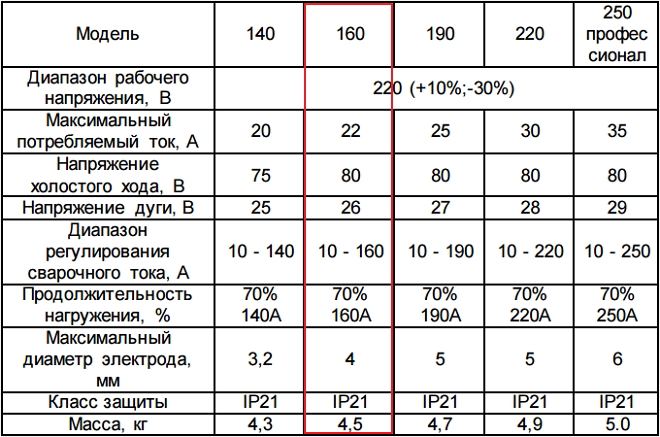

Технические параметры устройств

Сварочные инверторы имеют ряд определенных характеристик, по которым можно судить о его технологических свойствах. К ним относят следующие параметры:

Конструкция сварочного инвертора

- Вид тока, который формируется на выходе из выпрямителя.

- Размер напряжения, которое используется для электроснабжения. Производители выпускают изделия, которые работают от 380 и от 220 в. Первые применяют для профессиональной сварки, вторые для работы в домашних условиях.

- Размер тока, этот параметр оказывает прямое влияние на размер электрода, который будет использоваться для выполнения сварки.

Технические параметры сварочного инвертора

- Мощность агрегата, этот параметр дает информацию о том, ток, какой силы будет формировать сварочную дугу.

- Напряжение на холостом ходу, этот параметр показывает, как быстро будет получена сварочная дуга.

- Диапазон размеров электродов, которые будут использованы для производства сварки.

- Габаритно-весовые характеристики инверторного сварочного аппарата и размер сварочного тока на выходе. Чем ниже последний показатель, тем меньше аппарат, но и соответственно такое устройство обладает меньшими эксплуатационными характеристиками.

Сварочные аппараты: виды и характеристика

На сегодняшний день промышленность выпускает три основных вида оборудования, предназначенного для соединения металлов — трансформаторы, инверторы и выпрямители. Среди них наибольшее распространение получили сварочные трансформаторы, которые обладают такими достоинствами, как доступная цена, простая конструкция и высокая надежность в эксплуатации. Они не имеют электронных узлов, поэтому любой собственник может отремонтировать их самостоятельно.

Но при всех своих достоинствах трансформаторы имеют и ряд недостатков, которые, к сожалению, перевешивают их плюсы. Наиболее ярко они проявляют себя при использовании трансформаторов на даче или в частном доме.

- Имеют большие размеры и значительный вес.

- Демонстрируемый КПД недостаточно высокий и чаще всего не превышает 80%.

- Серьезной проблемой для владельцев при пользовании такими агрегатами становится невозможность их подключения к бытовой электросети, так как для работы им требуется очень много энергии.

Специалисты выделяют еще один немаловажный недостаток сварочных трансформаторов. Если с таким устройством будет работать мастер, не обладающий достаточным опытом, то он не сможет эффективно его использовать. Вряд ли начинающему сварщику удастся выполнить качественный шов, поскольку удержать сварочную дугу, не обладая необходимыми навыками, будет достаточно сложно.

Связано же это преимущественно с тем, что этот агрегат работает на переменном токе. Для изменения силы тока в таких агрегатах предназначена вторичная обмотка на сердечнике, которую передвигают механическим путем. Но любитель вряд ли сможет установить необходимое значение рабочего тока, если ему раньше не приходилось работать с подобного рода устройствами.

Связано же это преимущественно с тем, что этот агрегат работает на переменном токе. Для изменения силы тока в таких агрегатах предназначена вторичная обмотка на сердечнике, которую передвигают механическим путем. Но любитель вряд ли сможет установить необходимое значение рабочего тока, если ему раньше не приходилось работать с подобного рода устройствами.

Куда более простыми в эксплуатации являются сварочные выпрямители, которые в процессе работы обеспечивают более стабильную дугу, работающую без прерываний и скачков. В целом они функционируют по тому же принципу, что и сварочные трансформаторы. Правда, в отличие от последних позволяют подавать постоянный ток на сварочный стержень. Такую возможность они получили за счёт добавления в конструкцию выпрямителей селеновых или кремниевых блоков.

Из достоинств, которыми обладают сварочные выпрямители, можно выделить:

- Возможность работы со сварочным оборудованием даже без наличия специальных навыков.

- Возможность выполнять качественный сварной шов при работе с изделиями из цветных металлов, а также обладающими повышенной теплоустойчивостью металлических сплавов и чугуна.

- Обеспечение надежного сварного соединения.

- Образование малого количества брызг металла, возникающего при использовании присадки.

Помимо вышесказанного, сварочные выпрямители отличаются от трансформаторов и весом. В целом именно выпрямители более предпочтительны для использования на даче, нежели сварочные трансформаторы. Однако и у них можно выделить ряд недостатков, которые не позволяют их использовать эффективно для дома. Основными среди них являются:

- Невысокий КПД (около 80%).

- Проблемы с подключением к бытовой электросети. Качественная и стабильная работа установки возможна только при подключении к сети, поддерживающей напряжение 380 В.

- Высокая цена.

Есть ещё одна проблема, о которой необходимо упомянуть. Сварочные выпрямители имеют довольно сложную конструкцию. Помимо стандартных рабочих узлов, они содержат и дополнительные элементы в виде измерительных и предохраняющих узлов, термостатов, различных дросселей, пускорегулирующих механизмов, что значительно усложняет ремонт этих устройств в домашних условиях.

Есть ещё одна проблема, о которой необходимо упомянуть. Сварочные выпрямители имеют довольно сложную конструкцию. Помимо стандартных рабочих узлов, они содержат и дополнительные элементы в виде измерительных и предохраняющих узлов, термостатов, различных дросселей, пускорегулирующих механизмов, что значительно усложняет ремонт этих устройств в домашних условиях.

Плазменная сварка и особенности ее применения

Еще один вид сварочного оборудования — плазменная сварка. Принцип работы оборудования заключается в том, что металл плавится за счет плазмы. Плазмой именуется такой газ, состоящий из заряженных частиц. Эти заряженные частицы газа способствуют проведению электрического тока.

Функционирование плазменной сварки основывается на выполнении следующих действий:

- Розжиг дуги, что происходит в специальной камере — плазматроне

- В эту камеру под давлением закачивается аргон, что способствует разогреву сварочной зоны до 50 тысяч градусов

- Увеличение объема газа приводит к тому, что он выходит из сопла с огромной скоростью

В итоге получается так, что плавится металл, формируя при этом соединительный шов. Из сопла выделяется два газа, один из которых является плазмообразователем, а второй защитный. Плазменная сварка делится на два вида — ручная и автоматическая. Автоматические аппараты применяются на производстве, а ручные агрегаты используются специалистами. Принцип применения ручных устройств заключается в том, что в зону дуги подается проволока, которая при оплавлении образует соединение. При помощи плазменной сварки можно не только варить металл, но еще и осуществлять его резку.