Как выбрать электроды для сварки

Содержание:

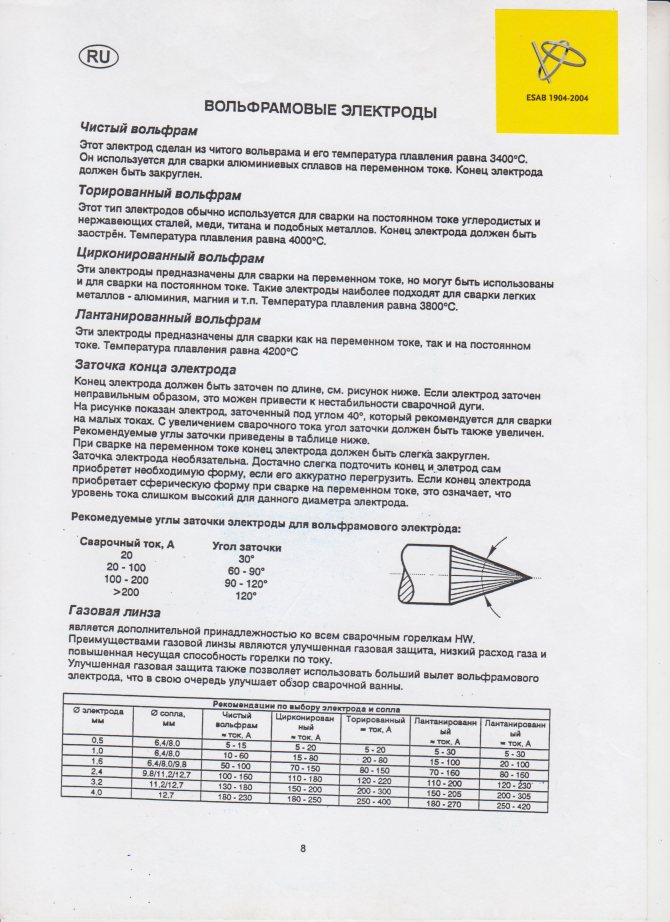

Вольфрамовые электроды

Вольфрамовые электроды – это электроды для аргонной сварки электрической дугой. Вольфрам является наиболее тугоплавким металлом, а значит, он гарантирует собственную прочность даже при длительной сварке. Вольфрам является неплавящимся электродом и служит для образования дуги. Заполнения шва происходит сварочной проволокой (прутком), подаваемым в область дуги. Вольфрамовые электроды дополняют содержанием различных окислов (церия, лантана, циркония и прочих). Подобная технология позволяет повысить наиболее важные для сварки характеристики и свойства электродов. В зависимости от присутствия различных веществ и добавок, электроды разделяют на несколько видов:

WL15 (Gold plus) Универсальные вольфрамовые электроды, сварка всех типов сталей и сплавов на переменном и постоянном токе (AC/DC). Электроды из сплава вольфрама с оксидом лантана имеют очень легкий первоначальный запуск дуги, низкую склонность к прожогам, устойчивую дугу и отличную характеристику повторного зажигания дуги. Содержание легирующих элементов: La2O3: 1.30-1.70. Содержание Вольфрама % — 97,80

Обозначаются золотистым цветом

WL20 Универсальные вольфрамовые электроды, сварка всех типов сталей и сплавов на переменном и постоянном токе (AC/DC). Электроды из сплава вольфрама с оксидом лантана имеют очень легкий первоначальный запуск дуги, низкую склонность к прожогам, устойчивую дугу и отличную характеристику повторного зажигания дуги. Содержание легирующих элементов: La2O3: 1.80-2.20. Содержание Вольфрама % — 97,30

Обозначаются синим цветом

WC20 Универсальные вольфрамовые электроды, сварка всех типов сталей и сплавов на переменном и постоянном токе (AC/DC). Сплав вольфрама с 2% оксида церия улучшает эмиссию электрода. Улучшает начальный запуск дуги и увеличивает допустимый сварочный ток. Содержание легирующих элементов: CeO2: 1.80-2.20. Содержание Вольфрама % — 97,80 Обозначаются серым цветом

WY20 Сварка углеродистых, низколегированных и нержавеющих сталей, титана, меди и их сплавов на постоянном токе (DC). Иттрированые вольфрамовые электроды наиболее стойкие из используемых сегодня неплавящихся электродов. Используется для сварки особо ответственных соединений на постоянном токе прямой полярности. Содержание легирующих элементов: YtO2: 1.80-2.20. Содержание Вольфрама % -97,80

Обозначаются синим цветом

WT20 Сварка углеродистых, низколегированных и нержавеющих сталей, титана, меди и их сплавов на постоянном токе (DC). Распространенные вольфрамовые электроды, поскольку они первые показали существенные преимущества композиционных электродов над чисто вольфрамовыми при сварке на постоянном токе. Тем не менее, торий — радиоактивный материал низкого уровня, таким образом, пары и пыль, образующаяся при заточке электрода, могут влиять на здоровье сварщика и безопасность окружающей среды.Содержание легирующих элементов: ThO2: 1.70-2.20. Содержание Вольфрама % — 97,30

Обозначаются красным цветом

WP Сварка Al, Mg и их сплавов на переменном токе (AC). Электроды обеспечивают хорошую устойчивость дуги при сварке на переменном токе, сбалансированном или не сбалансированном с непрерывной высокочастотной стабилизацией (с осциллятором). Содержание легирующих элементов — отсутствуют. Содержание Вольфрама % — 99,96

Обозначаются зеленым цветом

WZ20 Сварка Al, Mg и их сплавов на переменном токе (AC). Вольфрамовые электроды с добавлением оксида циркония предпочтительны для сварки на переменном токе, когда не допускается даже минимальное загрязнение сварочной ванны. Содержание легирующих элементов: ZrO2: 0.70-0.90. Содержание Вольфрама % — 99,10

Обозначаются белым цветом

—

Поставляемые диаметры вольфрамовых электродов: 1,0/1,6/2,0/2,4/3,0/3,2/4,0/4,8/мм Длина электрода — 175мм. Упаковка — пластиковый пенал: 10шт. — для диаметров до 4,0мм; 5шт. — для диаметров более 4,0мм.

Вес одного прутка: 1.6мм — 6 г, 2.0мм — 10.5г, 2.4мм — 15г, 3.0мм — 24 г, 3.2мм — 27г, 4.0мм — 41.5г

Смотри

.

Работа с оцинкованной сталью

Сварка тонкостенной оцинкованной стали, или, как ее называют, оцинковки, вызывает трудности при сваривании. Что такое оцинкованная сталь? Обычная сталь, как правило, листовая, с цинковым покрытием, которое и создает трудности при сваривании.

Цинковое покрытие не позволяет сделать качественный шов, поэтому его необходимо предварительно удалить с кромок.

Делается это при помощи наждачной бумаги, шлифовальной машины, болгарки, металлической щетки.

Важное условие при таких работах — зачистку надо производить на открытом воздухе либо в хорошо вентилируемом помещении. При зачистке цинк может испаряться, а его пары ядовиты

Выполнение всех перечисленных условий – правильный подбор оборудования и компонентов, оптимально настроенный аппарат, удачный выбор способа сваривания, соблюдение правил безопасной сварки – все это поможет вам добиться желаемого результата.

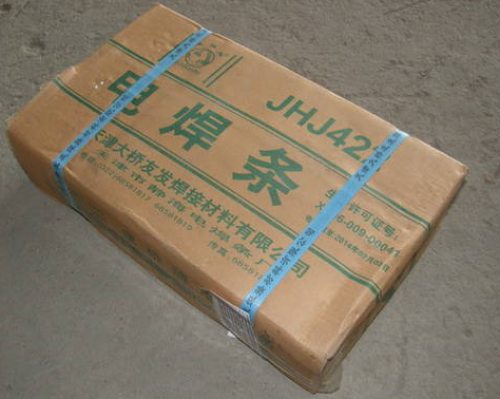

Фасовка

В качестве тары для упаковки могут использоваться:

В качестве тары для упаковки могут использоваться:

- пластмассовые коробки;

- коробки из металлических сплавов с функцией герметизации;

- картонные коробки; для сохранности стержней данный вид тары упаковывается в полиэтиленовую или термоусадочную пленку;

- коробки или пачки из картона также оборачиваются упаковочной или мешочной влагопрочной бумагой;

- для повышенной герметичности возможно упаковывание материалов в пачки, завернутые в бумагу, а затем упаковывающиеся в полиэтилен.

Пачки и коробки имеют следующие формы фасовки: 1 кг.; 5 кг. Для них существует несколько вариантов упаковки:

- ящики из тарного или гофрированного картона;

- ящики из древесноволокнистых плит;

- деревянные ящики;

- многооборотные ящичные металлические поддоны закрытого типа;

- крупногабаритные деревянные ящики.

Каждый параметр расходников влияет на размеры упаковки и на ее вместительность. Также все это зависит ещё и от производителя, который самостоятельно занимается формированием тары.

Сведения об электродах

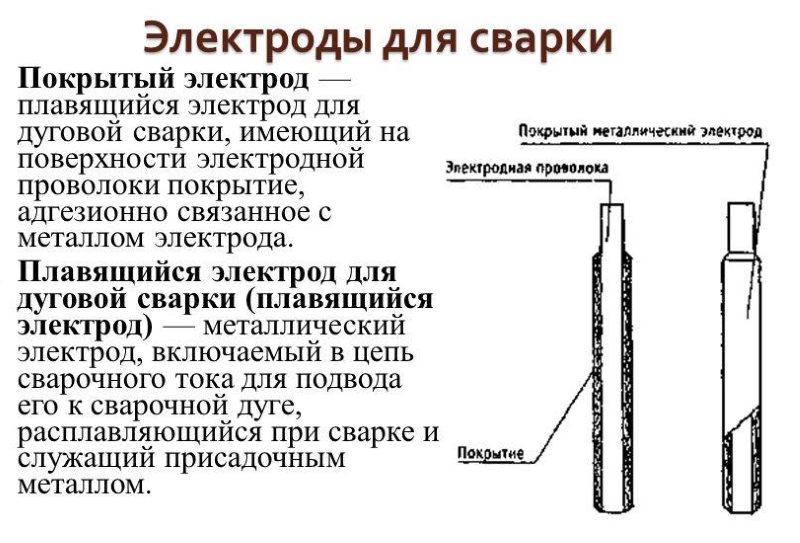

Изделие представляет собой стержень длиной 25-45 см из электропроводящего материала.

Назначение материалов

Сварочный электрод нужен для создания стабильного электродугового разряда. Благодаря его высокой температуре кромки соединяемых заготовок плавятся и сливаются воедино.

Дуга возникает при следующих условиях:

- расходник и детали подключены к источнику тока;

- промежуток между ними составляет 2-4 мм.

Рекомендуем ознакомиться

Подробнее вы можете узнать из нашей статьи что такое дуга.

Классификация элементов

Расходники делятся на типы:

- Плавящиеся. Снабжены покрытием, выполняющим защитную и другие функции.

- Неплавящиеся.

Электроды делятся на типы по составу покрытия.

Первый тип по составу покрытия делится на виды:

- Кислые.

- Основные.

- Целлюлозные.

- Рутиловые.

Различают 4 вида:

- Особо толстое — D/d больше 1,8.

- Толстое — менее 1,8.

- Среднее — менее 1,45.

- Тонкое — менее 1,2.

Особенности эксплуатации

По типу электрода подбирают ток:

- постоянный;

- переменный.

Первый вариант обеспечивает более высокое качество шва. Различают 2 подвида:

- Постоянный с прямой полярностью. Положительный полюс источника подключают к заготовке.

- С обратной полярностью. «Плюс» подключен к электроду.

Постоянный ток обеспечивает высокое качество шва.

От полярности зависит температура нагрева расходника и заготовки.

Различают 4 вида швов:

- Потолочные.

- Вертикальные снизу вверх.

- Те же в противоположном направлении.

- Нижние.

Некоторые электроды не позволяют выполнять потолочные и вертикальные швы из-за высокой текучести металла в сварочной ванне.

Надежность соединения зависит от следующих параметров:

- Силы тока.

- Длины дуги.

- Диаметра расходника.

- Скорости и характера его перемещения.

- Угла наклона к поверхности заготовок.

Надежность соединения зависит от диаметра электрода.

Длину дуги стремятся делать наименьшей. В противном случае происходит следующее:

- Металл расходника успевает окислиться за время пути к сварочной ванне.

- Дуга «гуляет» по стыку, что приводит к распределению тепла по большой площади. В результате уменьшается глубина провара, усиливается разбрызгивание основного материала (он отскакивает от нерасплавленной поверхности).

При большой величине промежутка между расходником и заготовкой шов получается грязным и неаккуратным.

Коротко о марках электродов

ГОСТ 9467-75 устанавливает единую буквенно-цифровую систему обозначения расходников.

Марку записывают в виде дроби, например:

- Числитель — Э46-МР-3 АРС-3-УД.

- Знаменатель — Е432(3)-Р21.

Первый символ числителя обозначает способ сварки. В данном случае — ручная дуговая (литера Э).

Далее указывают временное сопротивление наплавки разрыву в кгс/кв. мм. В указанном примере — 46. Если изделие придает шву повышенные прочность и пластичность, после числа ставят литеру «А» (например, Э50А).

ГОСТ устанавливает систему обозначения электродов.

Следующая позиция — марка электрода (МР-3).

АРС — сокращенное обозначение производителя (завод «Арсенал»).

3 — диаметр.

Следующий символ обозначает тип стали:

- У — углеродистую и низколегированную;

- Л — легированную;

- Т — теплостойкую;

- В — высоколегированную с особыми свойствами.

Литера «Н» на этом месте означает «наплавочный электрод». Такие изделия используются для восстановления стертых участков (например, седла вентиля).

Следующая буква обозначает толщину покрытия:

- М — тонкое;

- С — среднее;

- Д — толстое;

- Г — особо толстое.

Первый символ знаменателя — тип электрода по международной системе обозначений. В данном примере — плавящийся (литера E).

На электродах указывается их тип.

Далее указывают прочность на разрыв в десятках МПа. Для данного расходника это 430 (МПа).

Следующая цифра означает относительное удлинение расходника. 2 — это 24% и более.

Далее цифрой обозначают допустимую температуру. Например, 3 — до -20°С, 6 — до -50°С и т.д.

Следующим символом зашифрован тип покрытия:

- Р — рутиловое;

- А — кислое;

- Б — основное;

- Ц — целлюлозное.

Обмазку смешанного типа обозначают сочетанием букв. Например, РЦ расшифровывается как рутилово-целлюлозный.

Присутствие в покрытии железного порошка показывают литерой Ж: РЖ, АЖ и т.д.

Предпоследней цифрой в марке зашифрованы допустимые пространственные положения шва:

- 1 — все;

- 2 — все, кроме вертикальных в направлении сверху вниз;

- 3 — нижние, горизонтальные на вертикальной плоскости и вертикальные снизу вверх;

- 4 — нижние и нижние в лодочку.

Какие хитрости используют сварщики

Для облегчения сварки в разных положениях применяются способы:

использование подкладки – удобно для соединения тонких деталей. Подкладку можно удалить после работы, тогда лучше устанавливать медные пластины, которые не прилипнут к стали. Если убирать не нужно, то кладут обычные листовые обрезки. Так можно заплавлять ненужные отверстия, сваривать тонкие (0,8-1 мм) детали;

сварка листов с помощью электрозаклёпок – в случае, когда не нужна герметичность соединений, можно просверлить в одном из листов отверстия диаметром 3-4 мм, наложить один на другой и заварить отверстия. Коробление деталей будет минимальным;

если во время монтажа между деталями образовались крупные зазоры, то можно либо подложить в щели электрод без обмазки, либо разобрать элементы и произвести наплавку на торцы. Второй способ предпочтительнее;

изменение полярности – при сварке тонких листов рекомендуется использовать обратную полярность (минус на заготовке) – риск прожечь деталь будет меньше

Для глубокого проплавления кромок варить лучше на прямой – минус на электроде

Важно обращать внимание на тип электродов, некоторые марки не допускают изменения полярности;

сварка вертикальных швов сверху вниз – ряд производителей выпускает электроды, которыми можно варить в любых направлениях, в том числе на спуск. Пример: универсальные OK 46.00 (для обычных сталей), OK 61.20 (для нержавейки)

Чтобы избежать деформации детали после сварки, нужно правильно их собрать. По окончании прихватывания торцов металлоконструкция должна быть жёсткой.

Чем покрыты электроды

Одновременно с материалом, который нужен при работах, выбирают и вид покрытия деталей. Это напрямую зависит от металла, с которым предстоит работа. Обмазка защищает металл от негативного воздействия.

Качество улучшается под воздействием шлака. Сварочное соединение становится более прочным. Последние 10 лет применяют такие электродные покрытия:

- Кислое. Маркируется в виде буквы «А», которая расположена на коробке и механизме. Может использоваться для нижних соединений. Возможна работа со статичным и активным током.

- Рутиловое. Маркировка – буква «Р». Его выбирают как новички, так и мастера с 15-летним опытом. С его помощью можно получить прочное соединение и покрытие, которые не будут токсичными. По мере того, как материал горит, получается шлак. Он защищает конструкцию от погодных условий и температуры.

- Целлюлоза. Обозначается буквой «Ц». Металл при работе с такими электродами сильно разбрызгивается, но при этом соединение получается прочное. Можно работать с любыми швами. Если вы хотите варить трубопровод, то такое покрытие будет служить долго.

- Базовое. Определяется буквой «Б». Выделяет углекислый газ во время горения арки. Применяется так же часто, как и рутиловое покрытие. Используйте этот материал только тогда, когда варите при статическом напряжении и обратной полярности, иначе соединения будет неровным. Вы будете вынуждены переделывать работу.

- Другие направления. Обозначаются буквой «П». Используются легирующие компоненты. Шов получается ровным и прочным. Такое покрытие используют в одном случае из 10.

- Специальное напыление. Если вы видите букву «С» – тогда речь идет о таком покрытии. Используется тогда, когда металлообработка происходит под водой.

К выбору электродов нужно подходить ответственно. Все зависит от того, какие задачи стоят перед мастером. Рутиловые стержни считаются универсальными, когда используют ручную арочную сварку.

Как считать расход проволоки

Такие материалы часто применяют для создания длинных непрерывных сварных соединений. Ошибка в расчете не позволит выполнить соответствующий рабочий цикл без дефектов. Точное предварительное вычисление необходимо для покупки необходимых расходных материалов.

Допустимо применение рассмотренных выше формул (N=Внм*K и Внм=S*p*L. Результат корректируют с учетом положения сварного шва. Количество сварочной проволоки (N) определяют умножением веса наплавленного материала (Внм) на поправочный коэффициент (К). Для вычисления Внм, кроме площади поперечного сечения (S), надо знать плотность материала (p), из которого сделана проволока, и длину шва (L).

При нижнем положении шва К=1.

Значения для других вариантов:

- потолочное — 1,2;

- вертикальное — 1,1.

Ниже рассмотрен пример вычислений для следующих исходных данных:

- S=0,0000065 кв. м;

- p (проволока из стали) = 7 850 кг на куб. м;

- L=1,25 м;

- шов потолочный.

Расчет выполняют по следующему алгоритму:

- Внм=S*p*L=0,0000065*7850*1,25=0,064;

- N=Внм*K=0,064*1,2=0,077.

К полученному значению добавляют 8% для запаса с учетом возможных погрешностей и ошибочных действий. От итогового результата отнимают 0,083 кг и получают 0,077*1,08.

В уточненном расчете поправочный коэффициент устанавливают с учетом дополнительных влияющих факторов:

- материалов деталей;

- типа проволоки;

- способа организации защитной среды (флюсом либо инертным газом);

- полярности, силы и вида тока (переменного, постоянного).

Для определения этого параметра применяют контрольную проверку в условиях выполнения рабочих операций. Некоторые производители указывают необходимые для расчета данные в сопроводительной документации. Для популярной сварочной проволоки СВ08Г2С диаметром 1,6 мм установлен коэффициент наплавки 8,5 г/А*ч. Рекомендуется использовать ток силой от 90 до 130 А.

При тщательной подготовке добавляют затраты на организацию защитной среды.

Нормативный расход корректируют с учетом следующих параметров:

- толщины заготовок;

- величины тока;

- диаметра (иных параметров) проволоки.

Особенно сложно выполнять работы на открытом воздухе. Порывы ветра существенно увеличивают расход защитных материалов.

Правила хранения

А Вам приходилось пользоваться сварочным аппаратом?

Было дело!Не довелось

Основная проблема, с которой сталкиваются при хранении — высокая влажность воздуха. Обмазка электродов быстро впитывает в себя влагу, в результате работать таким присадочным материалом становится невозможно. Единственный способ исправить положение — прокалить сварочные электроды.

Для этого существуют специальные печи или портативные пеналы с нагревательными элементами. В домашних условиях упаковки рекомендуется хранить в открытом виде (без полиэтилена) при температуре 20-22 градуса, относительной влажности 40-50%.

Влажные электроды могут стать причиной проявления пор на поверхности и внутри шва, также будет наблюдаться повышение разбрызгивания металла.

Для правильного выбора сварочных электродов нужно хорошо понимать, с каким сплавом нужно работать.

Также следует тщательно подготовить саму присадку и свариваемые поверхности к операции:

- Убрать грязь, ржавчину.

- Прокалить электроды.

- Настроить правильно сварочный ток.

При соблюдении технологии, можно рассчитывать на получение швов с заданными производителем электродов характеристиками.

- Какой бензин использовать для бензопилы? Как разводить?

- Как выбрать генератор для дачи. Основные критерии и обзор лучших моделей

- Насосная станция для дачи. Как выбрать? Обзор моделей

Зависимость электрического тока от толщины электрода

Важно знать, как подобрать силу тока при сварке в соответствии с толщиной стержней. Это два взаимосвязанных свойства, которые оказывают основное влияние на прочностные характеристики шва и изделия в целом

Для каждой марки расходников предусмотрена наиболее подходящая величина тока.

Важно! Если будет неправильно выбран сварочный ток для электродов 2, 3, 4, 5 мм при проведении инвентарной или дуговой сварки, то это может привести к неприятным последствиям. Если напряжения будет недостаточно, то будет наблюдаться проваривание шва, а при его превышении, будет пропаливание соединения

В настоящее время производится много компактных сварочных аппаратов, которые подходят для бытовых условий. При помощи них заваривают небольшие металлические конструкции — заборы, крыши, двери и многое другое. Именно для них подходят расходники с небольшим диаметром — 1, 1,5, 2 мм. Показатель напряжения для стержней с этими значениями должен составлять от 30 до 45 Ампер. Регулирование на приборе должно быть плавным. Дело в том, что даже небольшая погрешность может негативно отразиться на качестве шва.

Данная информация всегда указывается в описании на упаковке сварочных материалов. Но все же ниже рассмотрим примерные параметры, которые часто используются во время сварочных работ.

Ток сварки для электрода 6-8 мм

Как выбрать ток для сварки, если используются расходники с диаметром 6-8 мм? Обязательно должен соблюдаться определенный показатель напряжения, это требуется для получения прочного шва. Обычно при большом диаметре показатель напряжения должен быть 250 Ампер.

А вот как правильно выбрать ток при сварке инвертором, если проводятся тяжелые работы? Опытные сварщики советуют выставлять напряжение в пределах 300-350 Ампер. Но все же не стоит забывать про толщину металлических заготовок, она также влияет на размер диаметра стержней.

Ток сварки для электрода 5 мм

Как выбрать сварочный ток, если используются стержни 5 мм? Сварщики рекомендуют устанавливать напряжение в пределах 160-250 Ампер. Во время этого процесса должен учитываться тип металла, пространственное положение.

Обратите внимание! Электроды 5 мм являются массивным расходным материалом. Количество Ампер должно зависеть от степени глубины проваривания металла

Чтобы сделать сварочную ванну с глубиной больше 5 мм должна использоваться максимальная мощность. При стандартных режимах хватает 200-220 Ампер. Для обеспечения качественной и постоянной работы с такими электродами должен использоваться трансформатор с достаточными показателями мощности.

Ток сварки для электрода 4 мм

Стержни с диаметром 4 мм являются популярными сварочными расходными материалами. Их востребованность связано с тем, что они считаются универсальными материалами. Они подходят для сваривания как мелких, так и больших соединений.

Но все же не стоит забывать про правильное напряжение, оно также оказывает огромное влияние на прочностные качества шва изделия. Сила тока при сварке электродом 4 мм должна быть от 110 до 200 Ампер.

Ток сварки для электрода 3 мм

Обязательно требуется знать, какой ток нужно выставлять при сварке электродом 3мм. Это влияет на прочность, форму, внешний вид, качество сварных соединений. Этот критерий требуется обязательно учитывать, иначе металлическое изделие может получиться хрупким, оно быстро придет в негодность.

Так какой ток нужен для сварки электродом 3мм? Обычно применяется показатель в пределах от 65 до 130 Ампер. Но предварительно сварщики настраивают усредненный показатель — 80-90 А. Это поможет установить, какой ток подходит для электрода 3 мм.

Ток сварки для электрода 2 мм

А какой ток для сварки электродом 2мм? Обычно данные стержни применяются для сваривания металлических изделий с толщиной 2-3 мм. Но чтобы шов был прочным не стоит забывать про правильную настройку напряжения.

Сила тока при сварке электродом 2 мм должна быть в пределах от 30 до 80 Ампер. Большое расхождение обусловлено видом металла и выбранным положением в пространстве.

Но все предоставленные показатели приблизительные. На практике сила тока будет зависеть от марки стержня. У каждой марки имеются собственные показатели, которые указываются в описании на упаковке. К примеру, чтобы выяснить, каким током варить на электроде 3 мм, требуется первым делом изучить рекомендации производителей. Но вот опытные сварщики смогут с этим разобраться быстро, у них в этом деле имеются хорошие познания.

Особенности покрытия электродов

Обмазка — это твердое пористое вещество. Ей покрывают весь стержень за исключением крайнего участка длиной в 20-30 мм, предназначенного для фиксации в электрододержателе.

Обмазкой покрывают весь стержень электрода.

Какую роль выполняет покрытие

В результате сгорания смеси происходит следующее:

- Формируется облако из угарного и прочих газов. Они нужны для защиты расплава от окисления атмосферным воздухом.

- Образуются свободные ионы, поддерживающие горение дуги. Частицы выступают переносчиками заряда.

- Из стали удаляется кислород (происходит раскисление).

- Расплав насыщается легирующими элементами. Они улучшают свойства материала.

- Свежий шов покрывается шлаком. Он защищает металл от окисления атмосферным воздухом и замедляет его остывание. В результате газы и примеси успевают покинуть шов до кристаллизации, предотвращается появление трещин.

Перечисленные эффекты проявляются в разной степени в зависимости от вида обмазки.

Свойства компонентов покрытия

Для стабилизации дуги используются вещества с низким ионизационным потенциалом:

- Поташ, аммиачная селитра, хромат калия.

- Силикатный клей с натрием или калием (жидкое стекло). Одновременно играет роль связующего вещества.

- Бария карбонат.

- Титановый концентрат.

- Карбонат кальция (мел).

Покрытие состоит из силикатного клея и титанового концентрата.

Облако защитных газов образуют компоненты:

- Целлюлоза.

- Декстрин.

- Пищевая и древесная мука.

- Крахмал.

- Мрамор.

Шлак образуется благодаря следующим элементам:

- Мрамору.

- Калию, полевому и плавиковому шпату.

- Мелу.

- Титановому концентрату.

- Кварцевому песку.

- Марганцевой руде.

- Рутилу, ильмениту.

Легирующие присадки:

- Титан.

- Кремний.

- Марганец.

- Хром.

- Ванадий.

- Графит.

- Молибден.

Шлак образуется благодаря мрамору и калию.

Для раскисления вводятся в виде ферритов следующие вещества:

- Алюминий.

- Титан.

- Молибден.

- Хром.

- Марганец.

- Графит.

Эти элементы активнее железа реагируют с кислородом, связывая его.

Помимо перечисленных компонентов, применяются и другие.

Некоторые марки содержат железный порошок, увеличивающий коэффициент наплавки.

Цвет электродов

Обмазки имеют следующий окрас:

- Основные — бежевый или белый.

- Кислые — серый.

- Целлюлозные — светло-серый с коричневым оттенком.

- Рутиловые — серый, синий, зеленый или коричневый.

Цвет электродов может быть серым.

Приведенный перечень соответствует большинству изделий, но встречаются и зеленые основные расходники, белые кислые и т.д.

Как производится электродное покрытие

Оболочка изготавливается в следующем порядке:

- Компоненты перетирают в муку.

- Их просеивают через систему сит и смешивают с точным соблюдением пропорций.

- В сухую смесь вводят жидкое стекло (связующее).

- Покрытие тщательно перемешивают.

Применяют 2 способа нанесения обмазки на проволоку:

- опрессовку;

- окунание.

Нанесение обмазки на проволоку происходит опрессовкой или окунанием.

Необходимо точно соблюдать количество компонентов и равномерно распределять их. Поэтому для производства покрытия требуется специальное оборудование.

Как влага влияет на материалы

Все виды покрытия электродов из-за высокой пористости хорошо впитывают воду. В результате они теряют защитные и другие свойства, что приводит к ухудшению качества шва.

Необходимо делать следующее:

- Хранить изделия из открытой пачки в специальном герметичном пенале с теплоизолированными стенками, которые предотвращают конденсацию влаги.

- Перед работой подсушивать расходники в особых печах, соблюдая длительность и температуру, указанные на упаковке.

Если изделие не было использовано в течение 2-3 часов, его снова придется прокаливать.

Рабочие свойства рутиловой оболочки в полной мере проявляются при наличии небольшого количества влаги. Поэтому такие изделия сушат при температуре не выше +200°С, а к работе приступают только через сутки.