Покрытие электродов для сварки

Содержание:

- Классификация стержней по материалу изготовления

- Классификация сварочных электродов

- Применение

- Технические особенности: конструкция и принцип работы

- Каким током варить электродами или какого диаметра выпускают расходные материалы

- Сведения об электродах

- Классификация электродов для ручной дуговой сварки

- Таблица марок электродов и области применения для ручной дуговой сварки и наплавки легированной стали

- Правила хранения

- Классификация стальных покрытых электродов для ручной дуговой сварки

- Типы покрытых электродов для ручной дуговой сварки конструкционных сталей

Классификация стержней по материалу изготовления

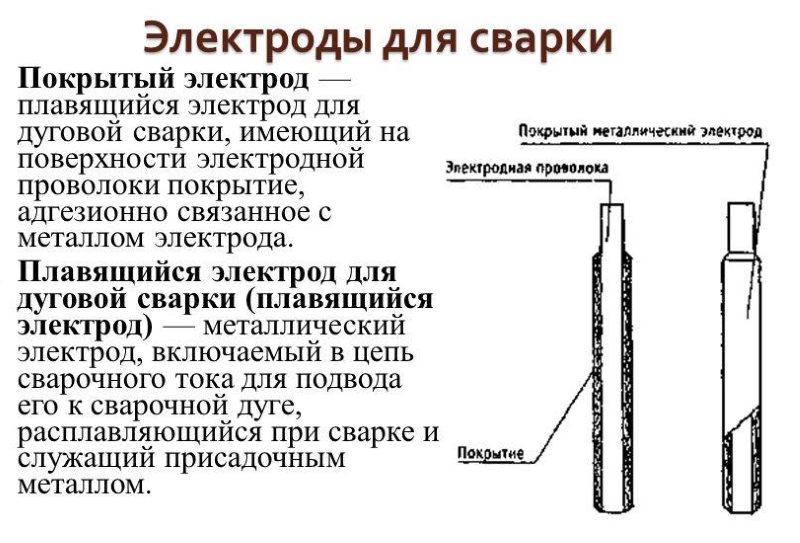

По своей сути все сварочные инструменты для РДС делятся на плавящиеся и неплавящиеся.

- Плавящиеся: металлические инструменты, изготовленные из чугуна, стали, алюминия, меди (в зависимости от типа свариваемого металла). Стержень выступает катодом или анодом, а также выполняет функции присадочного материала для заполнения сварочной ванны и образования шва.

- Неплавящиеся: стержни угольные, из графита, из вольфрама; выполняют только первичную функцию; дополнительно используется присадочная металлическая проволока; вольфрамовые нужны при аргонодуговой сварке.

Среди первой группы выделяют основные виды электродов:

- Без покрытия. Этот тип инструментов не используется для РДС.

- Покрытые. Соответствующее покрытие применяется для поддержания стабильности дуги, защиты металла от выгорания, от влияния газов, повышения механических характеристик шва путем естественного легирования (попадания легирующих элементов с плавящего стержня в сварочную ванну).

Классификация сварочных электродов

Большое разнообразие электродов, а также принципов их классификации затрудняет разработку единой общепринятой системы классификации электродов. Марки электродов стандартами не регламентируются. Подразделение электродов на марки производится по техническим условиям и паспортам. Каждому типу электродов может соответствовать одна или несколько марок. Возможно то, что электрод не относится к маркам. Все сварочные электроды можно разделить на две группы, которые в свою очередь подразделяются на подгруппы:

| Неметаллические сварочные электроды | Металлические сварочные электроды | |

| Неплавящиеся | Неплавящиеся | Плавящиеся |

| Покрытые | Непокрытые | |

|

Использовались на ранних стадиях развития сварочных технологий. Сейчас применяются в виде непрерывной проволоки для сварки в среде защитных газов. |

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75

В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам.

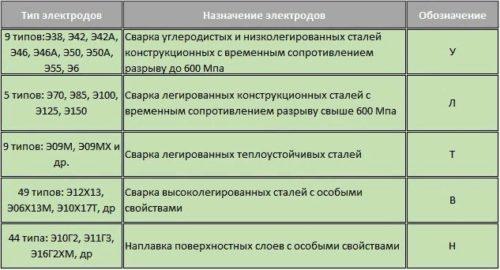

Виды электродов по назначению

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

- для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

- для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75);

- для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-75).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм², а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по толщине покрытия

По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня):

- с тонким покрытием (D/d < 1,2). Обозначаются буквой М;

- со средним покрытием (D/d < 1,45). Обозначаются буквой С;

- с толстым покрытием (D/d < 1,8). Обозначаются буквой Д;

- с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

ГОСТ 9466 — 75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

Виды электродов по типу покрытия

- с кислым покрытием (А);

- с основным покрытием (Б);

- с целлюлозным покрытием (Ц);

- с рутиловым покрытием (Р);

- с покрытием смешанного вида (с двойным буквенным обозначением);

- с прочими видами покрытий (П).

Таблица соответствия маркировок электродов по типу покрытия:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

Виды электродов по допустимым пространственным положениям сварки или наплавки

- для сварки во всех положениях с условным обозначением 1;

- для сварки во всех положениях, кроме вертикального сверху вниз — 2;

- для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

Виды электродов по роду и полярности сварочного тока

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

Цифрой 0 обозначают электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности (сварочный электрод соединяется с плюсом).

Применение

Строительство – важнейшая отрасль, охватывающая все сферы функционирования человеческого социума. Быт и развитие цивилизации невозможны без ремонта. К этому следует добавить, что за последние пару столетий промышленность развивалась фантастическими темпами.

Что объединяет эти три несомненных факта? В каждой из упомянутых областей деятельности просто необходима сварка. Всё это доказывает насколько данный процесс является важным элементов в жизни людей на планете.

Описываемый способ скрепления элементов конструкций востребован и имеет огромное значение. Причины подобного не трудно перечислить. Среди них множество преимуществ экономического и технического характера, выгодно отличающие сварку от прочих способов соединения материалов. Здесь на первое место было бы справедливо поставить некоторые из достоинств, упомянув их в отдельности.

- Долговечное качество. Скрепление элементов конструкции таким методом является надежным, проверенным временем и прочным.

- Снижение расходов. Даже по приблизительным подсчётам применение этого способа экономит металла до 30%, а в некоторых случаях даже больше. А простота процесса при подготовительных работах делает реальным снижение трудозатрат.

- Ускорение производства. Сварочные конструкции обладают относительно лёгким весом, по причине этого возможна значительная рационализация.

- Прогрессивность метода, постоянно совершенствуемого и дополняемого по ходу развития техники и науки, несомненна.

Оборудование для сварочных работ возможно изготовить самостоятельно, а умение и навыки придут впоследствии, полученные постепенно в процессе накопления опыта.

Здесь несомненно важны также теоретические знания, ведь технология метода непроста. Но дело того стоит, ведь самостоятельные действия в этом направлении экономически выгодны, так как покупка сварочного аппарата не может обойтись слишком дёшево.

Интересно упомянуть, что первый прообраз такого типа установок начал использоваться на практике больше столетия назад. А идея его создания тоже принадлежит русскому учёному Н.Г. Славянову.

Сначала ручной тип работ был единственный из возможных вариантов, хотя и теперь этот метод считается чрезвычайно распространённым. Но процессы постепенно автоматизировались, сначала наполовину. А теперь существует полностью автоматизированная сварка, причём в самых разных вариантах.

Одним из наиболее востребованных во многих областях является аргонная технология. Причины всеобщего внимания к этому методу в доступности для бытового применения. Он чаще всего необходим и считается наилучшим для сварки алюминия, а электроды, которые используются в данной случае, должны обладать особыми свойствами.

Алюминиевые изделия незаменимы в хозяйстве. Это могут быть кастрюли, чайники и прочие необходимые в повседневности предметы. Они часто выходят из строя и могут прохудиться, поэтому нуждаются в ремонте.

Приварить отвалившуюся деталь было бы просто, но крайние неудобства заключаются в капризах алюминия. Это проявляется в процессе нагрева и при кислородных контактах. Сварить материал практически невозможно. Металл, при попытке осуществить задуманное, горит и окисляется.

Но некоторые достижение и удачные идеи науки и цивилизации значительно упрощаю процесс. Здесь аргон служит своеобразной защитой, изолируя точки горячего воздействия от вредных контактов с атмосферой. При этом рекомендуется использовать для сварки вольфрамовый электрод, который подходит в данным случае больше всего по природным свойствам.

Описанный метод позволяет решить многие житейские проблемы и делает процесс починки антикварных вещей и предметов бытового использования доступным практически для каждого. Конечно, лучше прибегнуть к помощи настоящих профессионалов. Но это не всегда возможно, а нередко бывает слишком дорого.

Для аргонодуговой сварки электроды используются разных диаметров, но вольфрамовые материалы, ввиду их тугоплавкости, здесь подходят более других. Это тип соединения алюминиевых конструкций по причине доступности очень привлекателен для домашних мастеров.

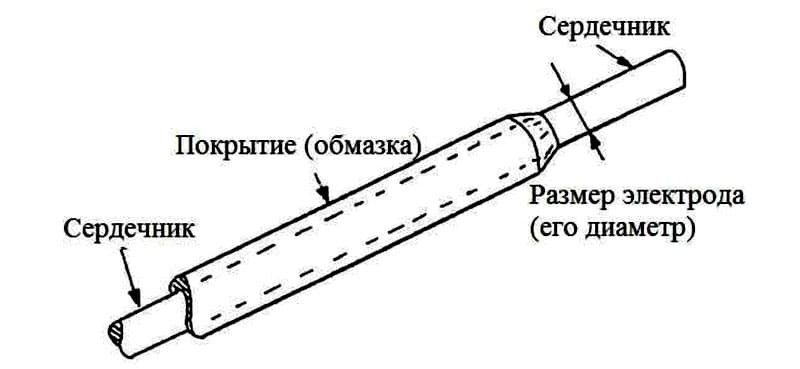

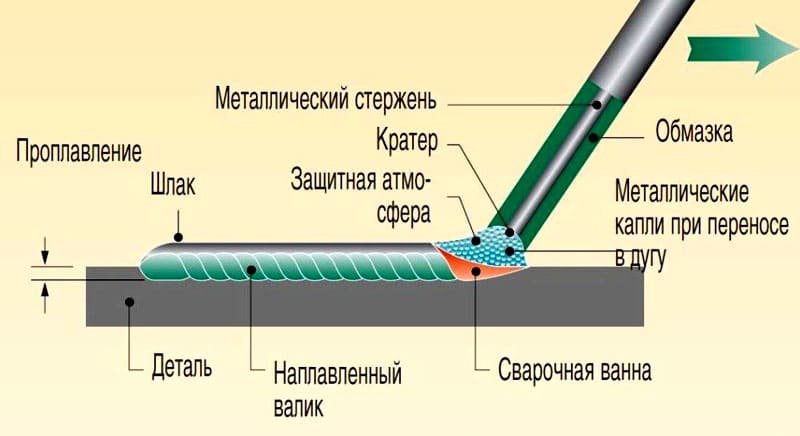

Технические особенности: конструкция и принцип работы

Думаем, большинство из вас хотя бы раз в жизни видели электрод. Да, в конструктивном плане герой нашего обзора имеет весьма простой внешний вид – стержень с небольшим узким основанием и более широкой основной частью. На самом деле, в данном случае подходит утверждение: «Всё гениальное – просто». Основная тонкая часть, именуемая сердечником, изготавливается из определённого вида стали или сплава. Обволакивающее сердечник утолщение именуется покрытием и может иметь различный состав, влияющий на сферу использования электрода.

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

С точки зрения техники выполнения сварки, происходит всё следующим образом:

- тонким основанием электрод закрепляется в электродержателе, после чего сварщик осуществляет контакт расходного материала со швом;

- под воздействием электрического тока металл сердечника начинает плавиться, заполняя собой пространство между двумя стыкуемыми участками;

- покрытие (либо смазка) постепенно испаряется, образуя вокруг рабочей зоны защитный «купол», улучшающий качество работы и предотвращающий возможное окисление кромок.

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

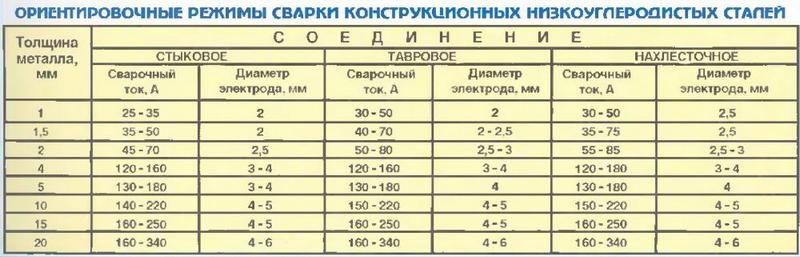

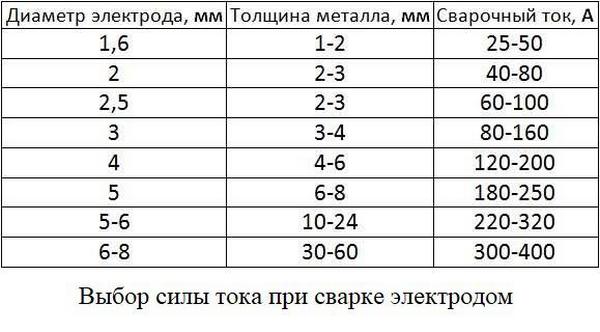

Каким током варить электродами или какого диаметра выпускают расходные материалы

На прочность образуемого соединения влияет не только диаметр расходника, но еще и значение сварочного тока. Подбирать силу тока требуется по толщине используемых стержней. Если неправильно выбрать ток, то при работе инверторной или дуговой сваркой возникнут неприятные последствия в виде проваривания или прилипания шва.

Таблица выбора электродов по току

Таблица выбора электродов по току

Чем больше диаметр используемого стержня, тем соответственно выше должна быть сила тока. Если раньше значение тока высчитывалось вручную, то сегодня существуют нормативные документы. На сварочных устройствах предусмотрены регуляторы, посредством которых можно установить необходимую величину тока, поэтому далее рассмотрим, как выбрать его необходимое значение.

Для бытовых сварочных аппаратов, рассчитанных на работу с электродами от 1 до 2 мм, применяется диапазон токов от 30 до 45 Ампер. Выбор тока следует настраивать путем плавного изменения положения регулятора.

Для стержней 2 мм, которые используют для сварки металлов 2-3 мм, выставляется ток в пределах от 30 до 80 Ампер. Причем в большую сторону нужно перемещать регулятор только в случае, если осуществляется работа с толстым металлом. Точное значение следует выставлять самостоятельно, ориентируясь на качество сварочного процесса.

Для стержней 3 мм выставляются токи в диапазоне от 65 до 130 Ампер.

Для устройств диаметром 4 мм — такие материалы предназначены для работы не только с толстыми металлическими заготовками, но и более тонкими. Используя такие изделия, следует выставлять для них ток в диапазоне от 110 до 200 Ампер.

Для стержней 5 мм выбирается сила тока от 160 до 250 Ампер

Для работы с такими расходными материалами важно использовать мощное оборудование.

Для электродов от 6 до 8 мм выставляется ток от 300 Ампер. Верхнее значение может достигать 400 Ампер, но важную роль здесь играет не только размер стержня, но и толщина стали.

Начинающим сварщикам не рекомендуется сразу же начинать работать с электродами большого диаметра. Для домашнего использования вполне хватает расходников от 1 до 3 мм. Ниже представлена таблица, которая обязательно поможет правильно выбрать подходящий ток в зависимости от диаметра используемого изделия и толщины свариваемого металла.

Сведения об электродах

Изделие представляет собой стержень длиной 25-45 см из электропроводящего материала.

Назначение материалов

Сварочный электрод нужен для создания стабильного электродугового разряда. Благодаря его высокой температуре кромки соединяемых заготовок плавятся и сливаются воедино.

Дуга возникает при следующих условиях:

- расходник и детали подключены к источнику тока;

- промежуток между ними составляет 2-4 мм.

Рекомендуем ознакомиться

Подробнее вы можете узнать из нашей статьи что такое дуга.

Классификация элементов

Расходники делятся на типы:

- Плавящиеся. Снабжены покрытием, выполняющим защитную и другие функции.

- Неплавящиеся.

Электроды делятся на типы по составу покрытия.

Первый тип по составу покрытия делится на виды:

- Кислые.

- Основные.

- Целлюлозные.

- Рутиловые.

Различают 4 вида:

- Особо толстое — D/d больше 1,8.

- Толстое — менее 1,8.

- Среднее — менее 1,45.

- Тонкое — менее 1,2.

Особенности эксплуатации

По типу электрода подбирают ток:

- постоянный;

- переменный.

Первый вариант обеспечивает более высокое качество шва. Различают 2 подвида:

- Постоянный с прямой полярностью. Положительный полюс источника подключают к заготовке.

- С обратной полярностью. «Плюс» подключен к электроду.

Постоянный ток обеспечивает высокое качество шва.

От полярности зависит температура нагрева расходника и заготовки.

Различают 4 вида швов:

- Потолочные.

- Вертикальные снизу вверх.

- Те же в противоположном направлении.

- Нижние.

Некоторые электроды не позволяют выполнять потолочные и вертикальные швы из-за высокой текучести металла в сварочной ванне.

Надежность соединения зависит от следующих параметров:

- Силы тока.

- Длины дуги.

- Диаметра расходника.

- Скорости и характера его перемещения.

- Угла наклона к поверхности заготовок.

Надежность соединения зависит от диаметра электрода.

Длину дуги стремятся делать наименьшей. В противном случае происходит следующее:

- Металл расходника успевает окислиться за время пути к сварочной ванне.

- Дуга «гуляет» по стыку, что приводит к распределению тепла по большой площади. В результате уменьшается глубина провара, усиливается разбрызгивание основного материала (он отскакивает от нерасплавленной поверхности).

При большой величине промежутка между расходником и заготовкой шов получается грязным и неаккуратным.

Коротко о марках электродов

ГОСТ 9467-75 устанавливает единую буквенно-цифровую систему обозначения расходников.

Марку записывают в виде дроби, например:

- Числитель — Э46-МР-3 АРС-3-УД.

- Знаменатель — Е432(3)-Р21.

Первый символ числителя обозначает способ сварки. В данном случае — ручная дуговая (литера Э).

Далее указывают временное сопротивление наплавки разрыву в кгс/кв. мм. В указанном примере — 46. Если изделие придает шву повышенные прочность и пластичность, после числа ставят литеру «А» (например, Э50А).

ГОСТ устанавливает систему обозначения электродов.

Следующая позиция — марка электрода (МР-3).

АРС — сокращенное обозначение производителя (завод «Арсенал»).

3 — диаметр.

Следующий символ обозначает тип стали:

- У — углеродистую и низколегированную;

- Л — легированную;

- Т — теплостойкую;

- В — высоколегированную с особыми свойствами.

Литера «Н» на этом месте означает «наплавочный электрод». Такие изделия используются для восстановления стертых участков (например, седла вентиля).

Следующая буква обозначает толщину покрытия:

- М — тонкое;

- С — среднее;

- Д — толстое;

- Г — особо толстое.

Первый символ знаменателя — тип электрода по международной системе обозначений. В данном примере — плавящийся (литера E).

На электродах указывается их тип.

Далее указывают прочность на разрыв в десятках МПа. Для данного расходника это 430 (МПа).

Следующая цифра означает относительное удлинение расходника. 2 — это 24% и более.

Далее цифрой обозначают допустимую температуру. Например, 3 — до -20°С, 6 — до -50°С и т.д.

Следующим символом зашифрован тип покрытия:

- Р — рутиловое;

- А — кислое;

- Б — основное;

- Ц — целлюлозное.

Обмазку смешанного типа обозначают сочетанием букв. Например, РЦ расшифровывается как рутилово-целлюлозный.

Присутствие в покрытии железного порошка показывают литерой Ж: РЖ, АЖ и т.д.

Предпоследней цифрой в марке зашифрованы допустимые пространственные положения шва:

- 1 — все;

- 2 — все, кроме вертикальных в направлении сверху вниз;

- 3 — нижние, горизонтальные на вертикальной плоскости и вертикальные снизу вверх;

- 4 — нижние и нижние в лодочку.

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки

Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Таблица марок электродов и области применения для ручной дуговой сварки и наплавки легированной стали

Некоторые виды электродов изначально создаются под работу с определенными техническими металлами. Легированные стали часто используются в производстве, так что специально под их свойства производят расходные материалы. Они содержат те же легирующие элементы, которые и в основном металле, чтобы компенсировать их недостаток после температурного воздействия.

|

Тип электрода |

Для сварки каких сталей предназначается |

| Э-70, АНП2 | Х2ГМР, 14 ХМНДФР, 14 ХГНМД, 14 Х2ГМСШ, |

| НИАТ 3М | 30 ХГСА, 30 ХГСНА, 25 ХГСА, 20 ХГСА, 12 Х2НВФА |

| УОНИ-13/85 | 35 ГС, 30 ХГ2С, 25 Г2С |

| Н20/Св-12Х2НМАВИ | ВНЛ3М, 30 ХГСА |

| ОЗС-11 | 12 МХ, 12 ХМФ, 15 Х1М1Ф, 15 ХМ |

| ТМЛЗУ | 2 Х1МФ, 20 ХМФЛ, 15 Х1М1ФЛ, 15 Х1М1Ф |

| ЦЛ-45 | 15 Х1МФ, 12 Х1МФ |

Таблица марок электродов и области применения для ручной дуговой сварки и наплавки чугуна

Выбор электродов для ручной дуговой сварки чугуна зависит от содержания углерода в данном металле. В любом случае оно достаточно высокое и поэтому расходные материалы также содержат данный элемент, что выделяет их свойства относительно других электродов.

|

Марка наплавочного материала |

Свойства |

| ОК-92.05 | Текучести предел – 320 МПа Прочности предел – 460 МПа Удлинение относительное – 30% Механически обрабатываем |

| ОК-92.18 | Текучести предел – 300 МПа Удлинение относительное – 6% Твердость 160 НВ |

| ОК-92. 26 | Текучести предел – 420 МПа Прочности предел – 660 МПа Удлинение относительное -40% |

| ОК-92.35 | Текучести предел – 515 МПа Прочности предел – 750 МПа Удлинение относительное – 17% Твердость: 240-260 НВ |

| ОК-92.58 | Текучести предел – 375 МПа Твердость 180НВ |

| ОК-92.86 | Текучести предел – 410 МПа Прочности предел – 640 МПа |

Цветные металлы встречаются более редко, чем стали. Электроды для них предназначаются как для чистых металлов, так и для сплавов. Здесь обязательно присутствие большого количества основного элемента в составе, так как многие из деталей являются сложно свариваемыми.

|

Марка электрода |

Для какого металла он предназначен |

| ОЗА1 | Чистый алюминий |

| ОЗА2 | Сплав алюминия с кремнием |

| ОЗАНА1 | Изделия из технического алюминия |

| ОЗАНА2 | Алюминиево кремниевые сплавы |

| Комсомолец 100 | Технически чистая медь |

| АНЦ/ОЗМ2 | Технически чистая медь |

| АНЦ/ОЗМ3 | Технически чистая медь |

| АНЦ/ОЗМ4 | Технически чистая медь |

| ОЗЛ-32 | Чистый никель |

| В56У | Сварка монеля |

Таблица марок электродов и области применения для резки металла

Такие типы материалов является уникальными, так как нагрев и плавление электрода при дуговой сварке в обыкновенном случае происходит при средних режимах, тогда как эти нужно использовать при максимальном токе. У них повышенная теплостойкость, но они все же относятся к плавким вариантам.

| Марка электрода |

Для чего он предназначен |

| ОЗР1 | Резка металла, создание отверстий, устранение швов с дефектами и так далее. |

| ОЗР2 | Резка металла, стержней арматуры толщиною до 40 мм, создание отверстий, устранение швов с дефектами и так далее. |

| АНР2М | Резка металла, создание отверстий, устранение швов с дефектами и так далее. |

Обозначение и маркировка электродов для ручной дуговой сварки

На примере электрода Э-46 ЛЭЗАНО21 УД Е 43 1(3) РЦ13

- Э-46 – тип, для низколегированных и углеродистых сталей;

- ЛЭЗАНО21 – марка;

- У – назначение, для низколегированных и углеродистых сталей;

- Д – толстое покрытие;

- Е – плавящийся электрод;

- 43 – предел прочности на растяжение – 430 Мпа;

- 1 – относительное удлинение около 20%;

- (3) – 20 градусов Цельсия для сохранения ударной вязкости;

- РЦ – покрытие рутилово-целлюлозное;

- 1 – пространственные положения, допустимы все;

- 3 – ток для сварки, можно варить постоянным током обратной полярности и переменным при холостом ходе в 50 В.

Внешний вид электрода Э-46 ЛЭЗ АНО-21

Выбор

Первоочередной фактор в выборе является металл в составе стержня. Он должен быть схож с тем, из которого сделана заготовка. Диаметры электродов для ручной дуговой сварки идут следующим пунктом, так как они не должны превышать толщину самой детали. Покрытие выбирается согласно тому, в каких условиях приходится работать. Перед окончательным выбором стоит детально изучить маркировку, чтобы убедиться в его правильности.

«Важно!Перед использованием электродов их требуется просушить и прокалить.»

Правила хранения

Основной момент, который нужно отслеживать при хранении электродов, – контроль уровня влажность воздуха. Обмазка электродов легко вбирает в себя влагу, и поэтому электроды часто отсыревают при образовании конденсата.

- Условия, в которых находятся стержни, должны быть постоянными. Не допускаются перепады.

- Оптимальная влажность – 50%, а температура не должна опускаться ниже 14 градусов.

- Желательно хранить электроды в помещениях с кондиционером.

- Упаковка электродов не должна соприкасаться со стенами или полом.

- Чтобы исключить возможность последствий отсыревания, стержни просушивают и прокаливают в специальных камерах.

О том, какие электроды лучше выбрать для сварки начинающим сварщикам, вы можете узнать из видео ниже.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей.

В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

— электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2).

С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 — допускается сварка в любом положении;

2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

Типы покрытых электродов для ручной дуговой сварки конструкционных сталей

Согласно ГОСТ9467, электроды для сварки конструкционных сталей классифицируются

в зависимости от механических свойств сварного соединения, полученного при сварке

тем или иным электродом и делятся на типы, представленные в таблице:

| Тип электрода | Механические свойства металла сварного шва | Назначение | ||

| Временное сопротивление, МПа | Относительное удлинение, % | Ударная вязкость, Дж/см2 | ||

| Э38 | 380 | 14 | 30 |

Сварка углеродистых и низколегированных сталей конструкционных сталей с временным сопротивлением до 500 МПа |

| Э42 | 420 | 18 | 80 | |

| Э46 | 460 | 18 | 80 | |

| Э50 | 500 | 16 | 70 | |

| Э42А | 420 | 22 | 150 |

Сварка углеродистых и низколегированных сталей сталей с повышенными требованиями к пластичности и ударной вязкости |

| Э46А | 460 | 22 | 140 | |

| Э50А | 500 | 20 | 130 | |

| Э55 | 550 | 20 | 120 |

Сварка сталей с временным сопротивлением 500-600МПа |

| Э60 | 600 | 18 | 100 | |

| Э70 | 700 | 14 | 60 |

Сварка углеродистых и низколегированных сталей конструкционных сталей повышенной и высокой прочности с временным сопротивлением свыше 600 МПа |

| Э85 | 850 | 12 | 50 | |

| Э100 | 1000 | 10 | 50 | |

| Э125 | 1250 | 8 | 40 | |

| Э150 | 1500 | 6 | 40 |

Для электродов Э70, Э85, Э100, Э125, Э150 механические свойства указаны после

термообработки, соответственно паспорту на электрод.

Каждому типу электродов, представленных в таблице, может соответствовать несколько

марок электродов. Например, марки электродов АНО-3, АНО-4, МР-3, ОЗС-4, ОЗС-6

относятся к одному типу — Э46.

Каждой марке электрода соответствует определённый состав защитного покрытия,

определённая марка сварочной проволоки, из которой изготовлен стержень, а также

свойства сварного шва и технологические свойства.

Выбор типа электрода зависит от свариваемого материала, от толщины свариваемых

деталей, от пространственного положения, условий сварки, от назначения сварного

изделия и условий его эксплуатации.