Обозначения и таблицы для конической резьбы

Содержание:

Способы нарезки конической трубной резьбы

В отличие от стандартной цилиндрической резьбы, где диаметр одинаков на протяжении всей длины детали, коническая делается с учетом особенностей соединения. Выполняют ее на станках, допускающих движение суппорта под заданным углом, либо с помощью слесарных приспособлений: плашек и метчиков

При нарезании конических резьб важно точно соблюдать направление движения и положение инструмента. Контролируют процесс с помощью угольника

Отклонения серьезно ухудшают качество и резьбу уже нельзя использовать в ответственных соединениях. Рабочий инструмент может состоять из комплекта метчиков, плашек с указанными на них номерами.

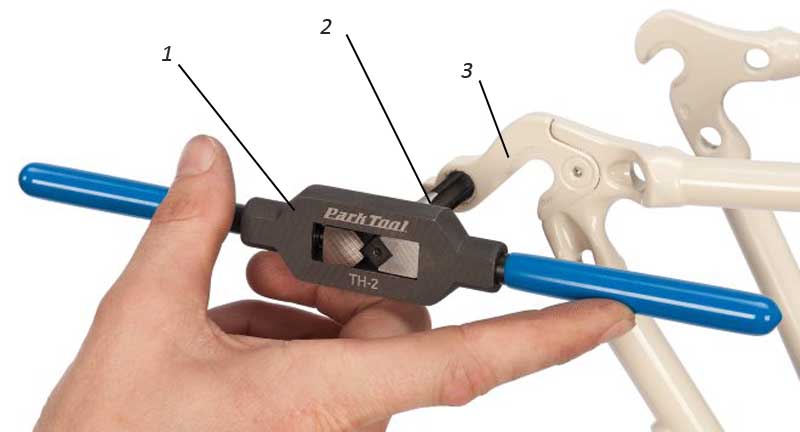

Как нарезать резьбу самостоятельно? Прежде всего необходимо надежно зафиксировать деталь в тиски с таким расчетом, чтобы обеспечить доступ измерительного угольника. Если есть сверлильный станок, то достаточно без перекосов зажать ее. Когда используется дрель, то проконтролировать угол сложнее. Можно воспользоваться дополнительными приспособлениями, например, кондуктором или направляющей муфтой. Особую аккуратность следует проявить при чистовом проходе коническим сверлом или разверткой. Точно выполненное отверстие позволит метчику правильно сделать заход. Когда уклон наружного конуса детали соответствует указанному углу, то плашка легко самоориентируется по нему и резьба получится качественной.

Оборудование для нарезки

В практической деятельности обычному слесарю не часто приходится делать коническую резьбу, если специфика производства не связанна с изготовлением деталей с таким видом соединений. Домашний мастер сталкивается с этой операцией еще реже. Помощником в работе станет таблица определения диаметров.

| Размер в дюймах | Диаметр отверстия, мм | Глубина сверления, мм | |

| dc | do | ||

| ⅛ | 8,10 | 8,57 | 15 |

| ¼ | 10,80 | 11,45 | 20 |

| ⅜ | 14,30 | 14,95 | 24 |

| ½ | 17,90 | 18,63 | 29 |

| ¾ | 23,35 | 24,12 | 31 |

| 1 | 29,35 | 30,29 | 37 |

| 1¼ | 37,80 | 38,95 | 40 |

| 1½ | 43,70 | 44,85 | 42 |

| 2 | 55,25 | 56,66 | 44 |

Наибольший диаметр конуса обозначают do, а наименьший dc. Для облегчения захода инструмента делается фаска. В цилиндрическом отверстии сделать метчиком нарезку сложно и долго. Для снижения трудоемкости и ускорения операции используют конические сверла и развертки нужного размера. Если инструмент комплектный, то сначала берут метчик или плашку с номером 1. Это черновая резка. Затем проходят инструментом №2. Иногда в комплекте может быть 3 вида метчиков. В цветных металлах коническая резьба может делаться за один проход, если использовать смазочно-охлаждающие жидкости. Работая со сталью желательно проходить отверстие последовательно всеми метчиками.

Увидеть конус можно и по губкам для внутренних измерений. Достаточно их вставить вовнутрь и будет виден уклон на плашке относительно параллельных губок штангенциркуля. Конусные плашки шире обычных, поскольку они должны полностью перекрывать длину обрабатываемой детали. Работать ими тяжелее. Нагрузка распределяется по всей режущей поверхности, поэтому используют мощный вороток с длинными рукоятками, либо удлиняют их для создания рычага. Обозначается машинная плашка 2684-0015, ручная 2684-0015р. Все характеристики указаны в ГОСТ 6228-80. Метчик имеет аббревиатуру 2680-0016. Технические характеристики описаны в ГОСТ 6227-80.

Конические соединения используется в ответственных узлах, поэтому требования в чистоте обработки поверхности высокие. Добиться ее можно только при использовании качественных смазочно-охлаждающих жидкостей. Выбор составов широк. Но если профессиональных материалов под рукой нет, то в домашних условиях можно для работы использовать животный жир. По своим характеристикам он отлично подходит для этой цели. Многие опытные мастера часто его используют в своей практике. Он гарантирует хорошее скольжение, качественную резку металла без сколов.

Режущий инструмент изготовляется из инструментальных, быстрорежущих сталей. В ГОСТе указан рекомендуемый ресурс плашек и метчиков. Рассчитывается он для инструмента из сплава Р6М5 по заготовкам из стали 45. Плашка должна гарантированно выполнить обработку от 125 (более 1 дюйма) до 225 (менее дюйма) наружных резьб, соответствующих требованиям ГОСТ. Соответственно, если в работе используются более прочные сплавы деталей, то ресурс уменьшается. Для проверки качества обработки, геометрических размеров и соответствия профилю используются специальные шаблоны — калибры. Такие же приспособления применяются при заточке резцов для токарных станков.

Основные параметры резьбы и единицы измерения

- Единицы измерения диаметра

Схема цилиндрической резьбы.

Схема конической резьбы.

- Метрическая резьба — с шагом и основными параметрами резьбы в миллиметрах.

- Дюймовая резьба — все параметры резьбы выражены в дюймах (″), шаг резьбы в долях дюйма. Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр на самом деле существенно больше. Метрическая и дюймовая резьба применяется в резьбовых соединениях и винтовых передачах.

- Модульная резьба — шаг резьбы измеряется модулем (m). Чтобы получить размер в миллиметрах, достаточно модуль умножить на число пи (π{\displaystyle \pi }).

- Питчевая резьба[неизвестный термин] — шаг резьбы измеряется в питчах[неизвестный термин] (p). Для получения числового значения (в дюймах) достаточно число пи (π{\displaystyle \pi }) разделить на питч. Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка может иметь вид архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

- Основные параметры резьбы

- Шаг (P) — расстояние между одноимёнными боковыми сторонами профиля, измеряется в долях метра, в долях дюйма или числом ниток на дюйм — это знаменатель обыкновенной дроби, числитель которой является дюймом. Выражается натуральным числом (например: 28, 19, 14, 11).

- Наружный диаметр (D, d), диаметр цилиндра, описанного вокруг вершин наружной (d) или впадин внутренней резьбы (D). Равен диаметру заготовки болта перед нарезкой резьбы.

- Средний диаметр (D2, d2), диаметр цилиндра, образующая которого пересекает профиль резьбы таким образом, что её отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы.

- Внутренний диаметр (D1, d1), диаметр цилиндра, вписанного во впадины наружной (d1) или вершины внутренней резьбы (D1). Равен диаметру отверстия заготовки гайки перед нарезкой резьбы:

Ход (Ph) — расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360°, или — значение относительно осевого перемещения детали с резьбой за один оборот. В однозаходной резьбе ход равен шагу, в многозаходной — произведению шага P на число заходов n:

- Высота исходного треугольника резьбы (H).

- Срез резьбы (с).

- Угол конуса конической резьбы (ϕ{\displaystyle \phi }).

- Угол подъёма резьбы (ψ{\displaystyle \psi }):

Коническая резьба NPT/NPTF: основные характеристики и стандарты

Внешний вид конической NPT резьбы Резьба NPT/NPTF (с англ. national pipe taper/national pipe tapered fuel) представляет собой американский стандарт на конусную трубную резьбу. Этот стандарт применятся к трубам и арматурным изделиям, которые изготовлены в США.

Конусная трубная резьба NPT соответствует ГОСТу 6111-52 «Резьба коническая дюймовая с углом профиля 60 градусов», который действует на территории большинства стран СНГ.

Национальная ассоциация по гидравлическим приводам Соединенных Штатов не советует использовать стандарты NPT и NPTF в гидравлике. Но несмотря на это применение этих стандартов очень распространено.

Схема NPT резьбы

Виды дюймовой резьбы:

- NPT – резьба с конусностью 1:16 и углом профиля 60°. Такая резьба соответствует стандартам ANSI B1.21.1, FED-STD-H28/7 .

- NPS – цилиндрическая резьба.

- NPTF – герметичная дюймовая резьба с углом профиля 60°, уплотнение происходит за счет смятия резьбы. Этот вид дюймовой резьбы соответствует стандартам SAE J476, ANSI B1.20.3, FED-STD-H28/8.

Основные параметры самых распространенных резьбовых соединений NPTF:

| Номинальный диаметр, дюйм | Основной диаметр, мм | Отверстие под резьбу, мм | Число витков на дюйм | Шаг, мм |

| NPTF 1/16″ | 7.870 | 6.00 | 27 | 0.940 |

| NPTF 1/8″ | 10.217 | 8.25 | 27 | 0.940 |

| NPTF 1/4″ | 13.577 | 10.70 | 18 | 1.411 |

| NPTF 3/8″ | 17.016 | 14.10 | 18 | 1.411 |

| NPTF 1/2″ | 21.211 | 17.40 | 14 | 1.814 |

| NPTF 3/4″ | 26.566 | 22.60 | 14 | 1.814 |

| NPTF 1″ | 33.195 | 28.50 | 11.5 | 2.209 |

| NPTF 1 1/4″ | 41.952 | 37.00 | 11.5 | 2.209 |

| NPTF 1 1/2″ | 48.021 | 43.50 | 11.5 | 2.209 |

| NPTF 2″ | 60.060 | 55.00 | 11.5 | 2.209 |

| NPTF 2 1/2″ | 72.642 | 65.50 | 8 | 3.175 |

| NPTF 4″ | 113.913 | 107.00 | 8 | 3.175 |

Основные параметры самых распространенных резьбовых соединений NPT:

| Номинальный диаметр, дюйм | Основной диаметр, мм | Отверстие под резьбу, мм | Число витков на дюйм | Шаг, мм |

| NPT 1/16″ | 7.870 | 6.00 | 27 | 0.940 |

| NPT 1/8″ | 10.217 | 8.25 | 27 | 0.940 |

| NPT 1/4″ | 13.577 | 10.70 | 18 | 1.411 |

| NPT 3/8″ | 17.016 | 14.10 | 18 | 1.411 |

| NPT 1/2″ | 21.211 | 17.40 | 14 | 1.814 |

| NPT 3/4″ | 26.566 | 22.60 | 14 | 1.814 |

| NPT 1″ | 33.195 | 28.50 | 11.5 | 2.209 |

| NPT 1 1/4″ | 41.952 | 37.00 | 11.5 | 2.209 |

| NPT 1 1/2″ | 48.021 | 43.50 | 11.5 | 2.209 |

| NPT 2″ | 60.060 | 55.00 | 11.5 | 2.209 |

| NPT 2 1/2″ | 72.642 | 65.50 | 8 | 3.175 |

| NPT 4″ | 113.913 | 107.00 | 8 | 3.175 |

| NPT 5″ | 141,300 | 134,384 | 8 | 3.175 |

| NPT 6″ | 168,275 | 161,191 | 8 | 3.175 |

| NPT 8″ | 219,075 | 211,673 | 8 | 3.175 |

| NPT 10″ | 273,050 | 265,311 | 8 | 3.175 |

| NPT 12″ | 323,850 | 315,793 | 8 | 3.175 |

Для создания NPT (NPTF) соединения применяются специальные резьбонарезные установки с метчиком (плашкой или резьбонарезной головой).

ПрофИнст Строй предлагает вашему вниманию оборудование, с помощью которого вы сможете качественно нарезать NPT (NPTF) резьбу на трубах и заготовках:

- Резьбонарезные головы от 1/2 до 2 дюймов. Предназначены для качественной высокопроизводительной нарезки резьбы. Безопасная и быстрая замена.

- Ручные резьбонарезные клуппы от 1/2 до 1.1/4 дюймов. Предназначены для нарезания трубной конической резьбы на водопроводных, электрических или газовых трубах. Обладает высокой производительностью и удобный в транспортировке.

- Ручные резьбонарезные клуппы от 1/2 до 2 дюймов. Могут широко использоваться при монтаже оборудования и в строительной промышленности, идеально подходят для повышения производительности труда, сокращения времени строительства, обеспечения его качества, а также снижения интенсивности труда.

- Электрические резьбонарезные станки от 1/2 до 2 дюймов. Высокопроизводительный резьбонарезной станок для мобильного и стационарного использования. Подходит для долговременной эксплуатации в интенсивном режиме в цехе и на стройплощадке, применяется при монтаже систем отопления и водоснабжения и в серийном производстве. Станок нарезает точную резьбу очень высокого качества.

- Электрические резьбонарезные станки от 1/2 до 3 дюймов. Станок предназначен для нарезки винтовой и цилиндрической резьбы на трубах. Используется для изготовления точных, надежных резьбовых соединений на трубах и болтах в соответствии с нормами. Он рассчитан на длительное промышленное использование.

- Электрические резьбонарезные станки от 1/2 до 4 дюймов. Станок предназначен для нарезки трубной и метрической резьбы. Используется для изготовления точных, надёжных резьбовых соединений на трубах и шпильках в соответствие с нормами.

Резьба NPT используется в соединениях с повышенными требованиями к герметичности. Соединения с такой резьбой способны выдерживать сильное давление циркулирующей среды по трубопроводу.

Чтобы купить оборудование для нарезания конической резьбы NPT (NPTF) на трубах, свяжитесь с менеджерами ПрофИнст Строй по контактным телефонам: +375 (17) 256-22-55, +375 (29) 602-00-80, +375 (29) 766-07-00, мы подробно расскажем об особенностях работы, устройстве и специфике данного типа оборудования.

История

Схема «резьбового» сустава у жука тригоноптеруса

Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 году группа учёных из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Применение винтовых поверхностей в технике началось ещё в античные времена. Считается, что первым винт изобрел Архит Тарентский — философ, математик и механик, живший в IV—V веках до н. э. Широко известен изобретённый Архимедом винт, применявшийся для перемещения жидкостей и сыпучих тел. Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение ходовые и крепёжные резьбы нашли лишь в Средневековье. Изготовление наружной резьбы происходило следующим образом: на цилиндрическую заготовку наматывалась смазанная мелом или краской верёвка, затем по образовавшейся спиральной разметке нарезалась винтовая канавка. Вместо гаек со внутренней резьбой использовались втулки с двумя или тремя штифтами.

В XV—XVI веках началось изготовление трёх- и четырёхгранных метчиков для нарезания внутренней резьбы. Обе сопрягаемые детали с наружной и внутренней резьбой для свинчивания подгонялись друг под друга вручную. Какая-либо взаимозаменяемость деталей полностью отсутствовала.

Предпосылки к взаимозаменяемости и стандартизации резьбы были созданы Генри Модсли (Henry Maudslay) приблизительно в 1800 году, когда изобретённый им токарно-винторезный станок сделал возможным нарезание точной резьбы. Ходовой винт и гайку для своего первого станка он изготовил вручную. Затем он выточил на станке винт и гайку более высокой точности. Заменив первый винт и гайку новыми, более точными, он выточил ещё более точные детали. Так продолжалось до тех пор, пока точность резьбы не перестала увеличиваться.

В течение следующих 40 лет взаимозаменяемость и стандартизация резьб имели место лишь внутри отдельных компаний. В 1841 году Джозеф Витуорт разработал систему крепежных резьб, которая, благодаря принятию её многими английскими железнодорожными компаниями, стала национальным стандартом для Великобритании, названным британским стандартом Витворта (BSW). Стандарт Витворта послужил основой для создания различных национальных стандартов, например, стандарта Селлерса (Sellers) в США, резьбы Лёвенхерц (Löwenherz) в Германии и т. д. Количество национальных стандартов было очень велико. Так, в Германии в конце XIX века было 11 систем резьбы с 274 разновидностями[источник не указан 373 дня].

В 1898 году Международный Конгресс по стандартизации резьбы в Цюрихе определил новые международные стандарты метрической резьбы на основе резьбы Селлерса, но с метрическими размерами.

В Российской империи стандартизация резьб на государственном уровне отсутствовала. Каждое предприятие, выпускавшее резьбовые детали, использовало собственные стандарты, основанные на зарубежных аналогах.

Первые мероприятия по стандартизации резьб были предприняты в 1921 году Наркоматом путей сообщения РСФСР. Им на основе немецких стандартов метрической резьбы были выпущены таблицы норм НКПС-1 для резьб, использовавшихся на железнодорожном транспорте. Таблицы включали в себя метрические резьбы диаметром от 6 до 68 мм.

В 1927 году на основе данных таблиц комитетом по стандартизации при Совете труда и обороны был разработан один из первых государственных стандартов СССР — ОСТ 32. В этом же году для резьб по стандарту Витворта был разработан ОСТ 33А. К началу 1932 года были разработаны ОСТ для трапецеидальных резьб на основе модернизированных американских стандартов Acme.

В 1947 году была основана Международная организация по стандартизации (ISO). Стандарты резьбы ISO в настоящее время являются общепринятыми во всем мире, в том числе и в России.

Обозначение резьбы трубной конической на чертеже гост

Трубная коническая резьба

Стандарт распространяется на трубную коническую резьбу с конусностью 1 : 16, применяемую в конических резьбовых соединениях, а также в соединениях наружной конической резьбы с внутренней цилиндрической резьбой с профилем по ГОСТ 6357-81.

98. Профиль и основные размеры, мм, трубной конической резьбы

Конусность 2 tg (j/φ 2) = 1 : 16; φ = 3 ° 34′ 48 »; φ /2 = 1 ° 47′ 24 » d и D — наружные диаметры соответственно наружной и внутренней резьбы d1 и D1 — внутренние диаметры соответственно наружной и внутренней резьбы d2 и D2 — средние диаметры соответственно наружной и внутренней резьбы P — шаг резьбы φ — угол конуса φ/2 — угол уклона H — высота исходного треугольника H1 — рабочая высота профиля R — радиус закругления вершины и впадины резьбы С — срез вершин и впадин резьбы

H = 0,960237P H1 = 0,640327P С = 0,159955 P R =0,137278P

l1 — рабочая длина резьбы l 2 — длина наружной резьбы от торца до основной плоскости

Обозначение размера резьбы

Число шагов на длине 25,4 мм

Диаметры резьбы в оновной плоскости

99. Допуски трубной конической резьбы (по ГОСТ 6211-81)

Обозначение размера резьбы

Смещение основной плоскости резьбы

Предельные отклонения диаметра внутренней цилиндрической резьбы

Примечание. Предельное отклонение ± Δ1 l 2 и ± Δ1 l 2не распространяется на резьбы с длинами, меньшими указанных в табл. 98. Допускается применять более короткие длины резьб. Разность действительных размеров l 1 — l 2 должна быть не менее разности номинальных размеров l 1и l 2 указанных в табл. 98. Осевое смещение основной плоскости Δ1 l 2наружной и Δ2 l 2внутренней резьбы относительно ее номинального расположения не должно превышать значений, указанных в табл. 99. Допускается соединение наружной конической резьбы с внутренней цилиндрической резьбой класса точности А по ГОСТ 6357-81. Длина внутренней конической резьбы должна быть не менее 0,8 (l 1 — Δ1 l 2 ), где Δ1 l 2— см. табл. 99. Конструкция деталей с внутренней резьбой (конической и цилиндрической) должна обеспечивать ввинчивание наружной конической резьбы на глубину не менее l 1 + Δ1 l 2 В условное обозначение резьбы должны входить буквы (R — для конической наружной резьбы; Rc — для конической внутренней резьбы; Rp, — для цилиндрической внутренней резьбы) и обозначение размера резьбы. Условное обозначение для левой резьбы допускается буквами LH. Примеры обозначения резьбы :

внутренняя трубная цилиндрическая резьба: 1 1/2; Rр 1 1/2;

левая резьба: R 1 1/2LH; Rc 1 1/2LH; Rp 1 1/2LH.

Трапецеидальная резьба (по ГОСТ 9484-81)

100. Профили и размеры резьбы Размеры, мм

Основной профиль наружной и внутренней резьбы

d — наружный диаметр резьбы (винта); D — наружный диаметр внутренней резьбы (гайки); d2 — средний диаметр наружной резьбы; D2 — средний диаметр внутренней резьбы; d1— внутренний диаметр наружной резьбы; D1 — внутренний диаметр внутренней резьбы; Р — шаг резьбы; Н — высота исходного треугольника; H1— рабочая высота профиля.

Пример условного обозначения трапецеидальной однозаходной резьбы номинальным диаметром 20 мм, шагом 4 мм и полем допуска среднего диаметра 7е:

Сегодня поговорим об обозначении трубной резьбы на чертеже. Почему это актуально – объяснять не надо, не найдется в доме помещения, где бы не использовались трубы.

Пара слов о теории. Трубная резьба (ТР) получается в результате нарезки спиралевидных каналов на теле трубы (или внутри ее).

Такая резьба предназначена для монтажа разъемного (это обязательное условие) соединения любых трубопроводов (полимерных, металлических и др.).

Когда мы имеем дело с ТР, необходимо помнить, что она обычно исполняется у двух видах.

- Цилиндрическом (G-тип). В этой версии нарезается спиралевидная канавка, имеющая треугольный профиль и угол 55° градусов на вершине.

- Коническом (R-тип). В этом случае нарезается аналогичная канавка на пологом участке с конусностью 1:16.

- Следует добавить, что существует еще дюймовый вариант. Это тот случай, когда треугольного профиля канавка с углом в 60° градусов на вершине нарезается на конической поверхности. Этот вариант в настоящее время применяется очень редко, его обозначение не рассматриваем.

Таким образом, на чертеже трубная резьба будет обозначено либо G-типом, либо R-типом. Но каким конкретно будет обозначение? Есть ли какие-то отличия в идентификации? Что мы должны увидеть?

Способы нарезки конической трубной резьбы

В отличие от стандартной цилиндрической резьбы, где диаметр одинаков на протяжении всей длины детали, коническая делается с учетом особенностей соединения. Выполняют ее на станках, допускающих движение суппорта под заданным углом, либо с помощью слесарных приспособлений: плашек и метчиков

При нарезании конических резьб важно точно соблюдать направление движения и положение инструмента. Контролируют процесс с помощью угольника

Отклонения серьезно ухудшают качество и резьбу уже нельзя использовать в ответственных соединениях. Рабочий инструмент может состоять из комплекта метчиков, плашек с указанными на них номерами.

Как нарезать резьбу самостоятельно? Прежде всего необходимо надежно зафиксировать деталь в тиски с таким расчетом, чтобы обеспечить доступ измерительного угольника. Если есть сверлильный станок, то достаточно без перекосов зажать ее. Когда используется дрель, то проконтролировать угол сложнее. Можно воспользоваться дополнительными приспособлениями, например, кондуктором или направляющей муфтой. Особую аккуратность следует проявить при чистовом проходе коническим сверлом или разверткой. Точно выполненное отверстие позволит метчику правильно сделать заход. Когда уклон наружного конуса детали соответствует указанному углу, то плашка легко самоориентируется по нему и резьба получится качественной.

Оборудование для нарезки

В практической деятельности обычному слесарю не часто приходится делать коническую резьбу, если специфика производства не связанна с изготовлением деталей с таким видом соединений. Домашний мастер сталкивается с этой операцией еще реже. Помощником в работе станет таблица определения диаметров.

| Размер в дюймах | Диаметр отверстия, мм | Глубина сверления, мм | |

| dc | do | ||

| ⅛ | 8,10 | 8,57 | 15 |

| ¼ | 10,80 | 11,45 | 20 |

| ⅜ | 14,30 | 14,95 | 24 |

| ½ | 17,90 | 18,63 | 29 |

| ¾ | 23,35 | 24,12 | 31 |

| 1 | 29,35 | 30,29 | 37 |

| 1¼ | 37,80 | 38,95 | 40 |

| 1½ | 43,70 | 44,85 | 42 |

| 2 | 55,25 | 56,66 | 44 |

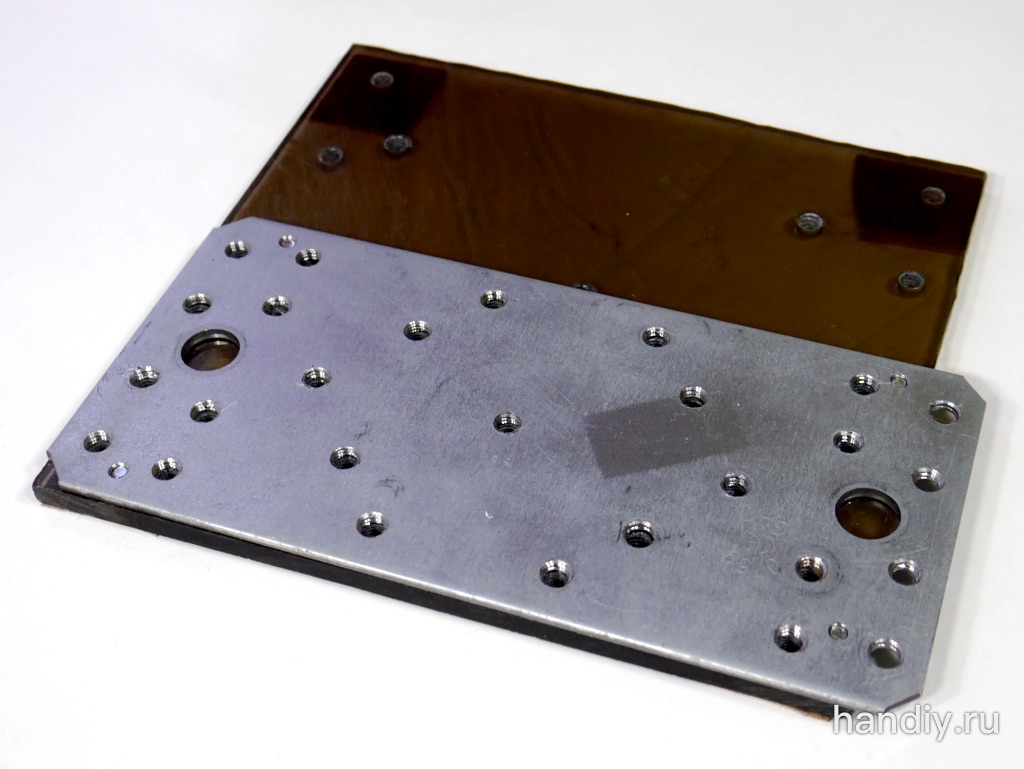

Наибольший диаметр конуса обозначают do, а наименьший dc. Для облегчения захода инструмента делается фаска. В цилиндрическом отверстии сделать метчиком нарезку сложно и долго. Для снижения трудоемкости и ускорения операции используют конические сверла и развертки нужного размера. Если инструмент комплектный, то сначала берут метчик или плашку с номером 1. Это черновая резка. Затем проходят инструментом №2. Иногда в комплекте может быть 3 вида метчиков. В цветных металлах коническая резьба может делаться за один проход, если использовать смазочно-охлаждающие жидкости. Работая со сталью желательно проходить отверстие последовательно всеми метчиками.

Увидеть конус можно и по губкам для внутренних измерений. Достаточно их вставить вовнутрь и будет виден уклон на плашке относительно параллельных губок штангенциркуля. Конусные плашки шире обычных, поскольку они должны полностью перекрывать длину обрабатываемой детали. Работать ими тяжелее. Нагрузка распределяется по всей режущей поверхности, поэтому используют мощный вороток с длинными рукоятками, либо удлиняют их для создания рычага. Обозначается машинная плашка 2684-0015, ручная 2684-0015р. Все характеристики указаны в ГОСТ 6228-80. Метчик имеет аббревиатуру 2680-0016. Технические характеристики описаны в ГОСТ 6227-80.

Конические соединения используется в ответственных узлах, поэтому требования в чистоте обработки поверхности высокие. Добиться ее можно только при использовании качественных смазочно-охлаждающих жидкостей. Выбор составов широк. Но если профессиональных материалов под рукой нет, то в домашних условиях можно для работы использовать животный жир. По своим характеристикам он отлично подходит для этой цели. Многие опытные мастера часто его используют в своей практике. Он гарантирует хорошее скольжение, качественную резку металла без сколов.

Режущий инструмент изготовляется из инструментальных, быстрорежущих сталей. В ГОСТе указан рекомендуемый ресурс плашек и метчиков. Рассчитывается он для инструмента из сплава Р6М5 по заготовкам из стали 45. Плашка должна гарантированно выполнить обработку от 125 (более 1 дюйма) до 225 (менее дюйма) наружных резьб, соответствующих требованиям ГОСТ. Соответственно, если в работе используются более прочные сплавы деталей, то ресурс уменьшается. Для проверки качества обработки, геометрических размеров и соответствия профилю используются специальные шаблоны — калибры. Такие же приспособления применяются при заточке резцов для токарных станков.