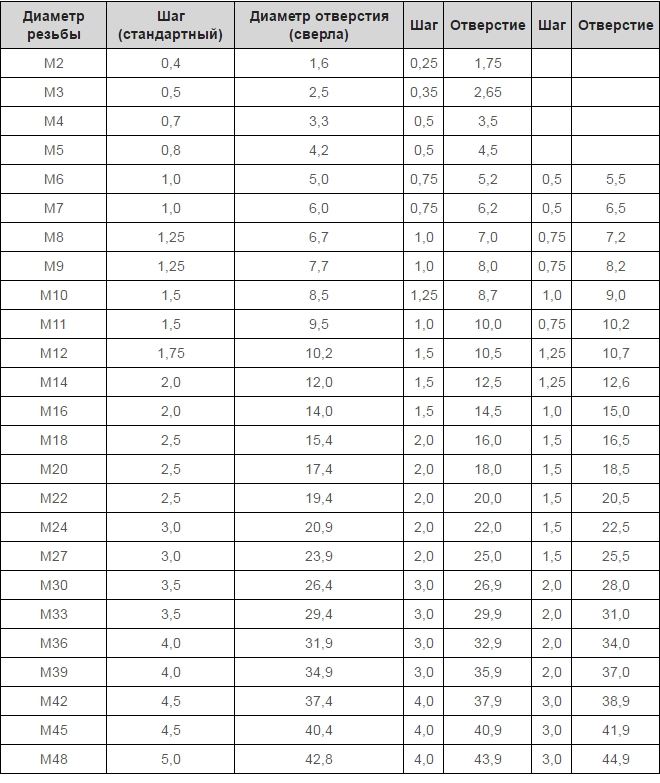

Таблица размера сверла и отверстия под резьбу

Содержание:

Как выполнять нарезание резьбы?

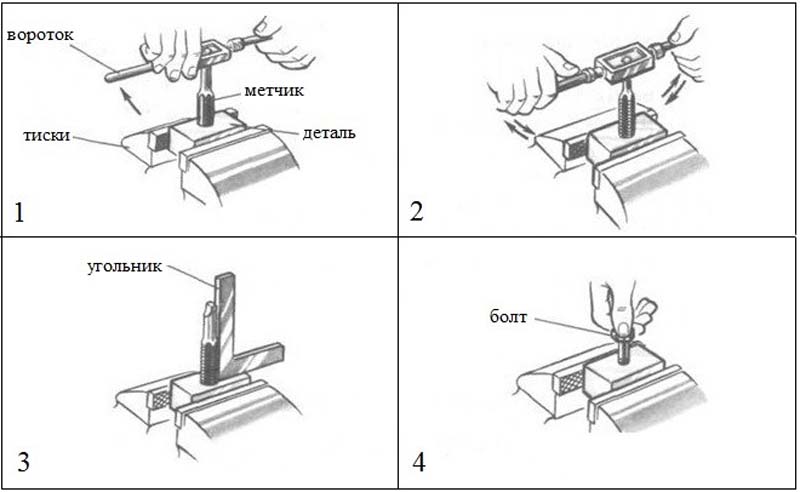

Порядок выполнения работы по нарезке винтовых канавок в отверстии

Работу выполняют в определенной последовательности.

Начинается с разметки. С помощью керна отмечается центр будущего отверстия

Здесь важно произвести разметку с первого раза. Не допускается наносить несколько последовательных ударов

Достаточно даже несильного воздействия, которое даст углубление. Сверло само определится по центру сверления.

Сверлить нужно строго перпендикулярно к поверхности. Поэтому, если позволяют условия, нужно воспользоваться станком. Он обеспечит жесткое перемещение шпинделя со сверлом. Если приходится сверлить отверстие более 8 мм, то желательно выполнить эту процедуру в несколько этапов. Сначала сверлится отверстие малого диаметра. Потом рассверливается более крупным. Бывает, что приходится сверлить в три или даже в пять этапов, последовательно увеличивая диаметр отверстия. На последнем этапе применяют тот размер, который требуется по таблице

Внимание! Обязательно следует использовать смазку. Ее можно наносить кисточкой, подавать из пипетки или применять шприц, у которого удалена игла (впрочем, можно применять и с иглой)

При невозможности использовать сверлильный станок используют ручные электросверлильные машинки (дрель)

Здесь важно строго выдержать положение сверла относительно детали. Опытные мастера для начала работы используют специальные кондукторы, которые обеспечивают перпендикулярный вход сверла

Важно выполнить правильный первый проход. В дальнейшем сверла большего диаметра сами идут в направлении минимальных усилий.

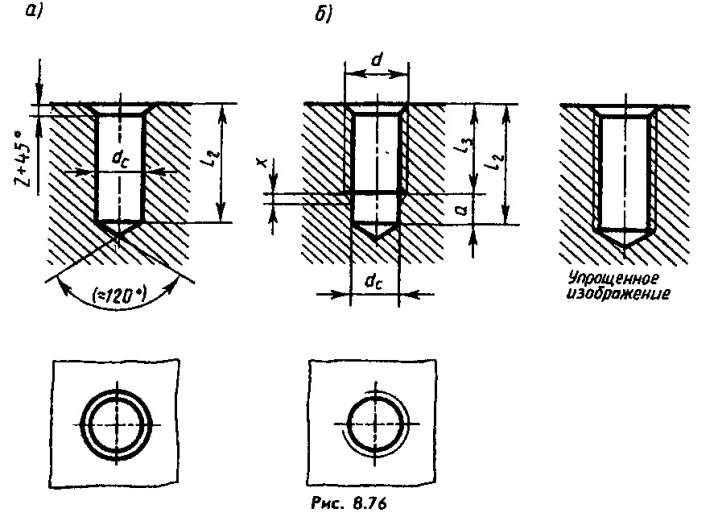

Для облегчения входа метчика в отверстие снимается фаска. Небольшое углубление выполняет две функции: облегчается введение начала рабочей части инструмента; смазка в коническом углублении будет поступать еще в течение некоторого времени, облегчая процесс нарезания резьбы.

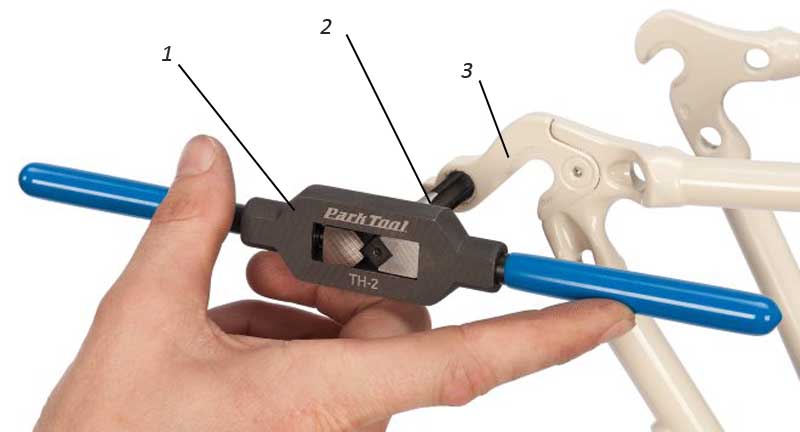

Первым используют черновой метчик. Его вставляют в вороток, затем рабочую часть помещают в отверстие. Приходится слегка придавливать инструмент, чтобы началось образование винтовой канавки. Слишком усердствовать нельзя, можно легко сломать метчик.

Проворачивают на один оборот, а потом нужно повернуть обратно на треть, чтобы сломать образовавшуюся стружку. Вращая в обратном направлении, можно почувствовать, когда произойдет излом.

Если приходится нарезать резьбу в глубоком отверстии (более 5 диаметров), то следует периодически выкручивать метчик полностью наружу. Вынув, очищают от прилипшей стружки. Используют металлические щетки

Внимание! Стряхивать пальцами, незащищенными перчатками, или сдувать нельзя. Надо помнить, что правила техники безопасности написаны кровью

Не следует повторять ошибок тех, на чьих примерах формировались эти правила.

После полного прохода первым метчиком используют второй. Здесь процесс нарезания идет значительно легче. Обязательно смазывается инструмент. Можно делать два полных оборота, а потом совершать половину оборота в обратную сторону. Правило глубоких отверстий действует и при использовании второго номера. Желательно периодически вынимать наружу и удалять стружку. Она гораздо мельче, чем можно наблюдать при черновом нарезании резьб, но заполняет пространство тоже довольно быстро.

Третий номер используется для чистового нарезания. Можно проворачивать инструмент на два-четыре оборота, а потом совершать обратное вращение на целый оборот назад. Получается довольно качественное резьбовое отверстие.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Читать также: Номинальный диаметр резьбы винта

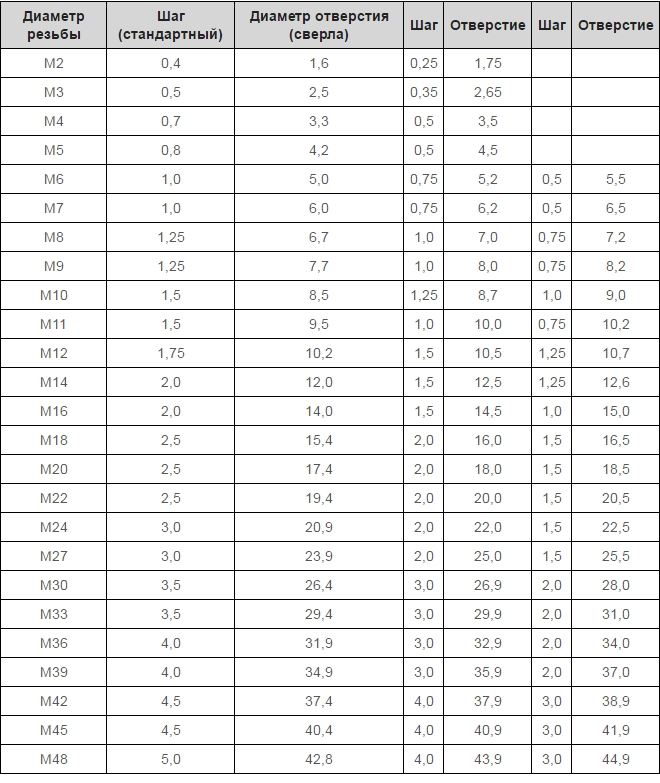

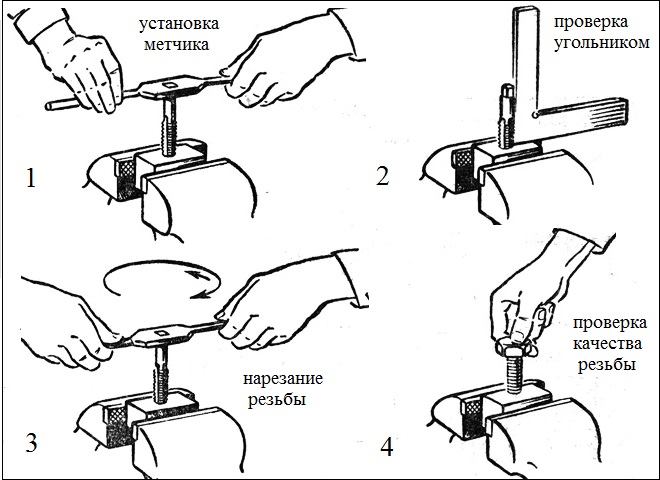

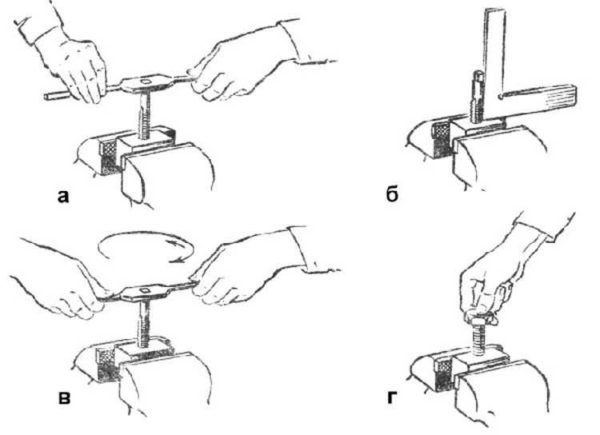

Таблица 1. Основные диаметры отверстий под метрическую резьбу

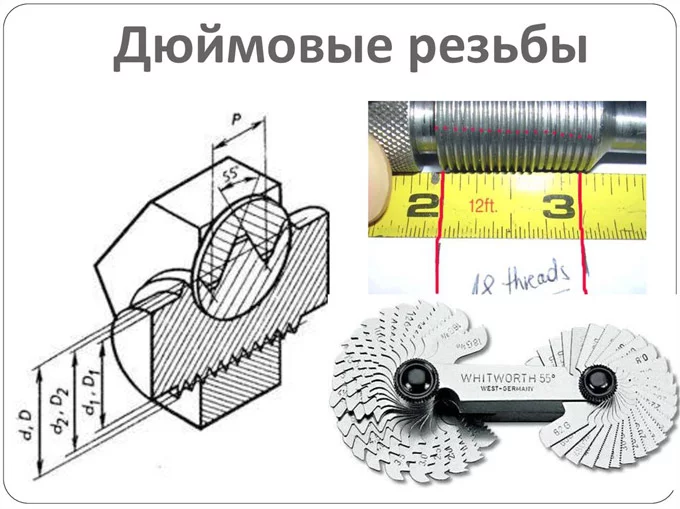

Таблица 2. Диаметры отверстий под дюймовые резьбы

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

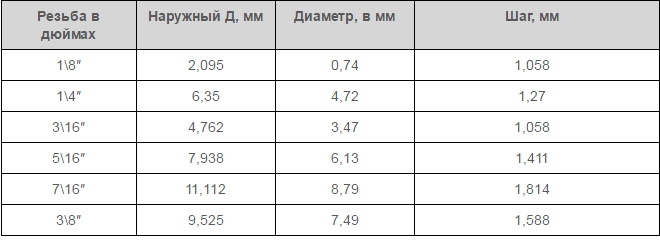

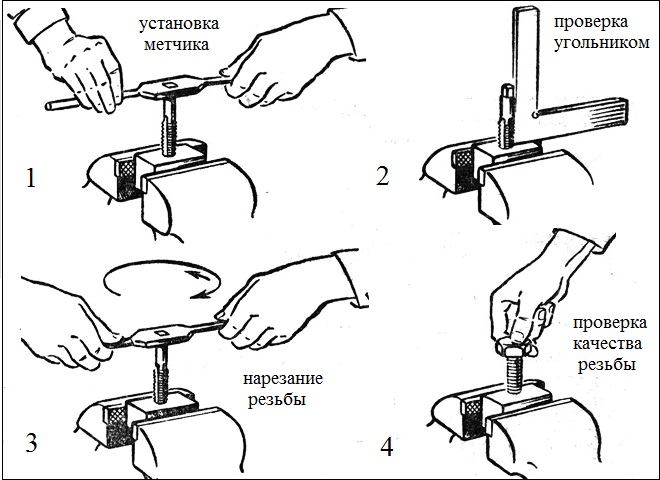

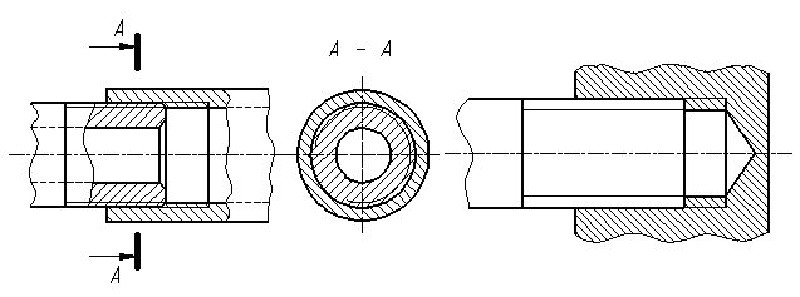

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

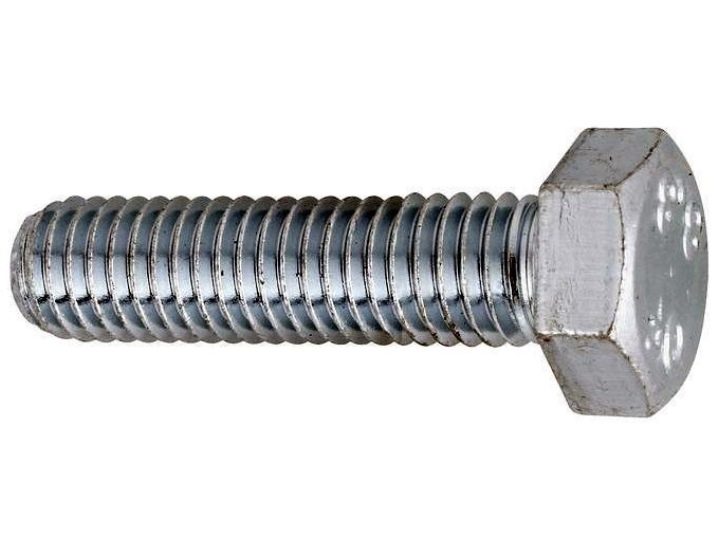

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

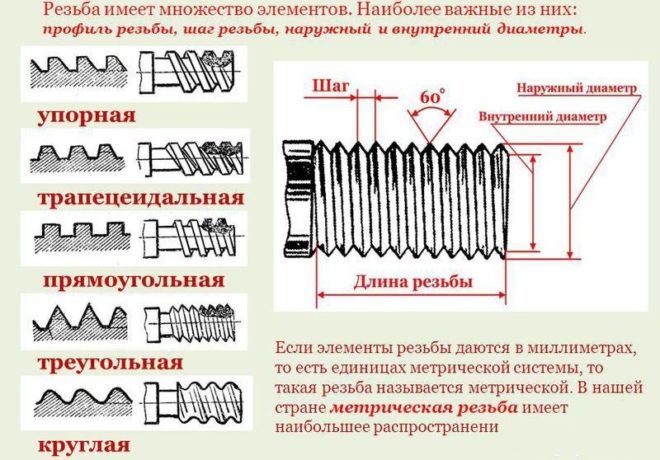

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Размеры метрические и дюймовые

Эти знания понадобятся, если вам предстоит работать не только с отечественной маркировкой, но и с зарубежной.

| Окружность спирали в дюймах | Сечение сверла в мм |

| 1/8 | 8,9 |

| 1/4 | 11,9 |

| 3/8 | 15,8 |

| 1/2 | 19 |

| 2/4 | 24,3 |

| 1 | 30,5 |

| 1,25 | 39,2 |

| 1,75 | 41,6 |

| 1,5 | 45 |

Источники

- http://met-all.org/obrabotka/prochie/diametr-sverla-pod-rezbu-metricheskuyu-tablitsa-razmerov.html

- https://www.rocta.ru/info/sverla-pod-rezbu-tablicy-dlya-narezaniya-i-metchikov-razmery-i-diametry-po-gost/

- https://stroychik.ru/tools/narezka-rezby

- https://metmastanki.ru/diametr-sverla-pod-rezbu-tablica

- https://WikiMetall.ru/oborudovanie/diametr-sverla-pod-rezbu.html

- https://mekkain.ru/stati/diametr-otverstiya-pod-metricheskuyu-rezbu.html

Принципы обозначения

Для определения основных качеств следует разобраться с ее обозначением. Обозначение резьбы на чертежах несколько отличается от тех, которые применяются изготовителем при производстве изделий. Таблицы резьб позволяют только по обозначению определить основные характеристики.

К особенностям маркировки можно отнести нижеприведенные моменты:

- Условное обозначение рассматриваемой резьбы G.

- Размер диаметра указывается после буквы. Примером обозначения назовем 1 ½.

- Символ L указывает на то, что витки левосторонние.

- Следующий символ H указывает на класс точности.

- Длина свинчивания представлена цифрами в конце маркировки.

На чертеже предусматривает указание класса точности. Символ, обозначающий класс точности, может указываться в технической документации. Создание витков проводится при соблюдении одного из трех классов. Кроме этого, рядом с цифрой может указываться буква «А» и «В»: первая обозначает наружный показатель, вторая внутренний. Первому классу соответствуют самые грубые резьбы, третьему самые качественные.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

Д о = Д м х 0,8, где:

Д о – это диаметр отверстия, которое надо выполнить с помощью сверла,

Д м – диаметр метчика, которым будет обрабатываться просверленный элемент.

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются материалы, у которых из-за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости относятся: сплавы магния по ГОСТ 804-93 ;

1.3. В табл. 1 приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезанием резьбы рассчитывается но формулам (1). (4).

2.2. Номинальный (наименьший) диаметр отверстия d tuui определяют по фор

где /), – номинальный внутренний диаметр резьбы гайки, мм;

EI – нижнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 . мм:

А – величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов в формулу подставляют наибольшее значение величины подъема витка для данного шага резьбы.

2.3. Наибольший диаметр отверстия определяют по формулам:

а) для конкретного материала

мнив = А + (EI + Гщ) -у,

где Е1+Т 0| – верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 , мм;

А – величина подъема витка, определяемая по табл. 1;

Чтобы узнать какой диаметр отверстия необходим для внутренней резьбы М6, можно воспользоваться специальными таблицами. А можно запомнить простую формулу, чтобы узнать, какое сверло нужно взять под ту или иную внутреннюю резьбу:

Рекомендации по выполнению работ

Схема сверления металла.

В идеальном случае работы по сверлению лучше всего выполнять на специальном станке, тогда можно просто принимать необходимое значение диаметра из Таблицы 1. Однако такого рода оборудование есть далеко не у всех, поэтому чаще всего сверлить металл приходится с помощью обычной ручной дрели. В этом случае стоит придерживаться некоторых рекомендаций:

- Инструмент должен быть правильно заточен и не иметь отклонений от продольной оси (биения). Угол заточки зависит от твердости обрабатываемого материала, чем тверже металл, который нужно просверлить, тем больший угол режущей части нужно соблюсти. При этом его значение не может превышать 140⁰.

- Как бы вы ни старались крепко и уверенно держать дрель в процессе сверления, разбивка отверстия будет выше, чем если бы эти работы выполнялись на станке. Значения разбивки, приведенные в Таблице 2, наверняка будут превышены если сверлить металл дрелью. В результате этого резьбовые витки в профиле будут иметь вид скошенного конуса, а он должен быть остроконечным. В таком соединении будет повышенный люфт, надежность его сомнительна. Во избежание такой ситуации следует для выполнения отверстия принимать сверло на 0,1 мм меньше, чем указано в Таблице 1. Эта самая десятая доля мм и уйдет на разбивку. Возможно, при нарезании метчик будет идти не очень легко, но если выполнять работу аккуратно, то резьба получится полноценной и люфт в соединении исключается.

- Перед тем как сверлить металл, нужно произвести разметку и выяснить точное местонахождение отверстия. Затем это место надо накернить, сделав достаточно глубокую насечку, иначе в самом начале сверления инструмент будет «гулять» по поверхности детали. В идеале лучше всего углубить насечку центровкой, которая сделает в металле небольшое глухое отверстие, сверло из него никуда не уйдет.

- Обрабатываемая деталь должна быть хорошо закреплена в удобном положении. Если вам удобно работать в положении стоя, держа дрель горизонтально, деталь следует прочно зафиксировать в тисках. В случае когда это сделать невозможно, ее лучше положить на горизонтальную поверхность невысоко над полом и закрепить с помощью струбцины. Сверлить можно вертикально, сверху вниз, наставив сверло в намеченное место.

- Во время работы инструмент требует смазки. Лучше всего для этой цели подойдет кусочек старого свиного сала, нужно включить дрель и погрузить в него конец сверла на ходу. Если сало отсутствует, можно воспользоваться солидолом или другой густой смазкой. Во время работы с вязкими или жаропрочными марками сталей (нержавейка, медь), в качестве смазки надо применять машинное масло.

Обороты вращения патрона должны быть как можно меньше. Наверняка многие сталкивались с ситуацией, когда пройдя пару мм, процесс останавливался, сверло вращалось на одном месте. При этом визуальное изучение его кромок показывало, что инструмент не затупился.

Причина в другом: перегретая на высоких оборотах режущая кромка сверла теряет свою твердость и не в состоянии справиться с металлом. Если продолжать в том же духе, рабочая часть инструмента «оближется», это исправить уже сложнее. В любом случае потребуется перезаточка.

Схема метчика.

Не пытайтесь просверлить с первого же раза отверстие большого диаметра, как правило, для ручных дрелей неудобства начинаются с размера 10 мм. Лучше сначала выполнить отверстие малого диаметра (3-4 мм), а потом его рассверлить до необходимого. Иногда это приходится делать и в три приема. При рассверливании нужно быть внимательным в тот момент, когда сверло выходит наружу с другой стороны. Возникает резкое сопротивление последнего слоя металла под режущей кромкой, нужно крепко держать дрель двумя руками, иначе ее может провернуть и просто вырвать у вас из рук.

Как нарезать правильно

Наносить резьбу можно на практически любые металлы и их сплавы — сталь, медь, алюминий, чугун, бронзу, латунь и т.д. Не рекомендуют делать ее на каленом железе — оно слишком жесткое, при работе будет крошиться и качественных витков добиться не удастся, а значит, соединение будет ненадежным.

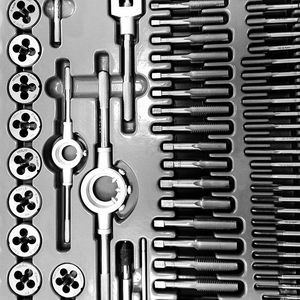

Инструмент для работы

Подготовка

Работать надо на чистом металле — удалить ржавчину, песок и другие загрязнения. Затем место, где будет наносится резьба, необходимо смазать (кроме чугуна и бронзы — с ними надо работать «на сухую»). Для смазки есть специальная эмульсия, но если ее нет, можно использовать размоченное мыло. Также можно использовать другие смазки:

- льняное масло для стали и латуни;

- скипидар для меди;

-

керосин — для алюминия.

Часто можно услышать советы использовать при нарезании резьбы машинное или минеральное масло или даже сало. Они работают неплохо, но специалисты говорят, что лучше этого не делать — стружка будет прилипать к вязкой субстанции, что приведет к быстрому износу метчика или плашки.

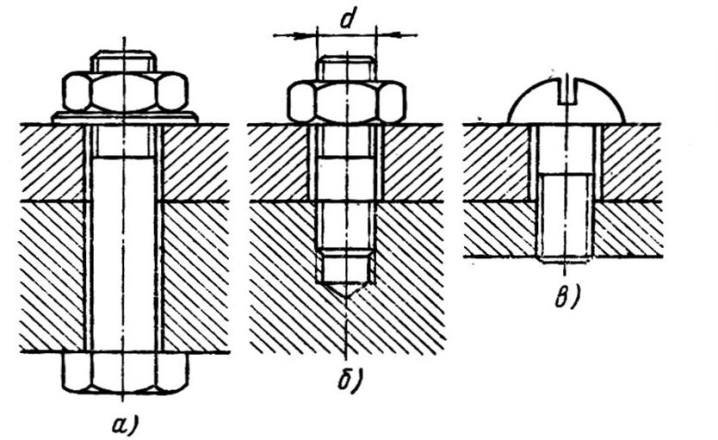

Процесс нарезки

При нарезке наружной резьбы плашку размещают строго перпендикулярно к поверхности трубы или прута. При работе она не должна вилять, иначе витки получатся неровными и соединение будет некрасивым и ненадежным. Особенно важны первые витки. От того, как они «лягут» зависит не будет ли затем соединение с перекосом.

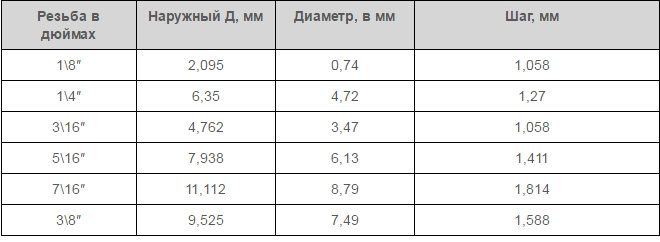

Нанося внутреннюю резьбу, деталь фиксируют неподвижно. Если это небольшой кусок, его можно зажать в тисках. Если большая пластина — обеспечьте ее неподвижность доступными методами, например, зафиксировав брусками. М

Метчик в отверстие вставляют так, чтобы его ось была параллельна оси отверстия. С небольшим усилием, понемногу, начинают крутить в заданном направлении. Как только почувствуете что сопротивление усилилось, выкручиваете метчик обратно и очищаете его от стружки. После чистки процесс продолжают.

Процесс нарезки в фото

При нарезании резьбы в глухом отверстии, его глубина должна быть немного больше требуемой — в этот излишек должен входить кончик метчика. Если конструктивно такое невозможно, у метчика отрезают кончик. При этом к дальнейшей эксплуатации он не пригоден, но другого выхода нет.

Для того чтобы витки получились качественными, используют два метчика или плашки — черновую и чистовую. Первый проход делают черновой, второй — чистовой. Также есть комбинированные устройства для нанесения резьбы. Они позволяют сделать все за один проход.

Еще один практический совет: чтобы стружка не попадала в рабочую зону, при нарезании делают один полный оборот по часовой стрелке, затем пол оборота против. После этого возвращают инструмент в то место, где остановились и снова делают один оборот. Так продолжают до требуемой длины.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Таблица 2. Диаметры отверстий под дюймовые резьбы

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

Прочность крепления деталей между собой обеспечивается за счет ввинчивания носителя внешней резьбы во внутреннюю второго изделия

Важно, чтобы параметры их были выдержаны в соответствии со стандартами, тогда такое соединение не нарушится в ходе эксплуатации и обеспечит необходимую герметичность. Потому существуют нормы выполнения резьбы и отдельных ее элементов

Перед нарезкой внутри детали выполняют отверстие под резьбу, диаметр которого не должен превышать ее внутренний. Выполняется это с помощью сверл по металлу, габариты которых приведены в справочных таблицах.

Размеры

Отверстия под крепеж М6 таковы (в сантиметрах):

-

для первого ряда – 0,64;

-

для второго ряда – 0,66;

-

на третьей линии еще больше — 0,7.

Но на практике встречаются и крепежные изделия меньшего габарита — М5. В этом случае порядная раскладка сечений такова:

-

5,3;

-

5,5;

-

5,8 мм.

При этом существует и немало отверстий под болты большего размера. Так, под М8 приходится делать каналы:

-

сначала 8,4 мм;

-

затем 9 мм;

-

и наконец, в третьем ряду уже 10 мм.

Следующий по диаметру габарит — М10. Для этого типа метизов действуют такие размерные нормы:

-

на первой линии – 1,05;

-

на второй линии – 1,1;

-

на третьей линии – 1,2 см.

Разумеется, существуют и гораздо более длинные приспособления для крепления. Речь идет, прежде всего, о категории М30. Для отверстий под такие болты установлены следующие стандарты (по рядам):

-

3,1;

-

3,3;

-

3,5 см.

Самый крупный тип болтов, допускаемых стандартом 1975 года, – это М85. Чтобы использовать его на первом ряду, необходимы каналы как минимум 87 мм. На втором и третьем уровнях требуются уже, соответственно, 91 и 96 мм. Правда, в бытовых условиях этот размер потребуется весьма редко.

Довольно часто в индустриальном секторе находят применение и болты типа М45. Для их использования необходимо готовить отверстие:

-

в первом ряду – 4,6;

-

во 2-м – 4,8;

-

в 3-м – 5,2 см.

Но, опять же, все это излишне крупно для обычного бытового крепления в большинстве случаев. Там зато находит спрос болт М12. А с ним уже ситуация заметно интереснее. В начальной размерной группе значение весьма жестко задано — 13 мм. Но в двух последующих есть выбор — 1,35/1,4 и 1,45/1,5 см соответственно.

То же самое касается и М14 (15, 15,5/16, 16,5/17), и М16 (17, 17,5/18, 18,5/19 мм). Следующий по списку продукт — М18 — имеет размеры подходящих проходов в металле (порядные):

-

1,9;

-

2;

-

2,1 см.

Но внимания, безусловно, заслуживают и крепежные изделия категории М20, вернее, отверстия под их размещение. Тут все кажется сравнительно простым — 21, 22 и 24 мм в зависимости от конкретного ряда. Для следующей позиции — М22 — типичны габариты проходов для фиксации 2,3, 2,4 и 2,6 см. Наконец, у еще одного популярного варианта — болтов категории М24 — эти же показатели порядно составят:

-

2,5;

-

2,6;

-

2,8 см.

Варьирование величины отверстий как минимум в некоторых случаях объясняется очень легко. Это связано с тем, что сами болты отличаются по классу точности. Если они отвечают требованиям категории A, то можно формировать канал и без зазора. Однако проблема в том, что это довольно сложно. И потому в реальных строительных конструкциях преимущественно используются соединения категории B.

Для фрикционных метизов сечением 12 мм номинальные размеры технического канала составляют от 13 до 15 мм. Для срезных и фрикционно-срезных установлены те же ограничения. Но при большем диаметре стержня начинаются уже отличия между этими двумя группами (для 20-мм крепежа — 21–24 и 21–23 мм соответственно).

Дальше нужно добавить еще толщину применяемых шайб и гаек. Дополнительно вводится поправочный коэффициент 30% к сечению метиза. Когда этот расчет произведен, необходимо подобрать среди сортамента крепежных конструкций ближайший размер. (По мере надобности расчет округляют в большую сторону, чтобы болт выходил из гайки как минимум на один оборот резьбы). Описанного вполне достаточно, чтобы оценить базовые параметры отверстий.

Но есть еще несколько тонкостей, о которых следует помнить обязательно. Некоторые болтовые соединения работают на срез. Если толщина внешней части более 0,8 см, то резьба должна оказываться вне соединяемого пакета. В прочих случаях она должна как минимум на 50%, но не менее чем на 0,5 см оказываться вне соединяемых изделий. Если длина крепежа не выполняет это условие, нужно выбирать более длинный или же укорачивать отверстие — только убедившись, что крепление не потеряет надежности.

В следующем видео предлагаем наглядно ознакомиться с видами и размерами отверстий под болты.

Основные виды резьбы

Существуют параметры, по которым резьбу делят на несколько разнообразных типов, к ним относят:

Существуют параметры, по которым резьбу делят на несколько разнообразных типов, к ним относят:

- форму поверхности (может быть цилиндрической или конической);

- место размещения на изделии (может быть наружным или внутренним);

- количество заходов ниток;

- форму поверхности (цилиндрическая, коническая);

- основное назначение (крепёжная, ходовая или крепёжно-уплотнительная);

- направление вращения (левое или правое);

- форму элементов профиля (треугольная, круглая, прямоугольная, трапеция);

- систему исчисления диаметра.

В зависимости от данных параметров можно выделить такие основные виды резьбы:

- цилиндрическая — обозначают MJ;

- трубная- обозначают G, а также R;

- в форме трапеции — TR;

- круглая (обычно применяется для монтажа сантехнической арматуры) — KP;

- метрическая — M; В форме конуса — MK; Упорная — S;

- дюймовая — NPT;

- трапецеидальная — Tr;

- нефтяного сортамента.