Производство арболитовых блоков

Содержание:

- Пропорции для арболитовых блоков

- Технология полупромышленного производства арболитовых блоков

- Особенности и достоинства арболитовых блоков

- История появления материала

- Щепорез своими руками: советы, рекомендации, чертежи и видео

- Какой раствор используют для кладки?

- Технология производства арболитовых блоков

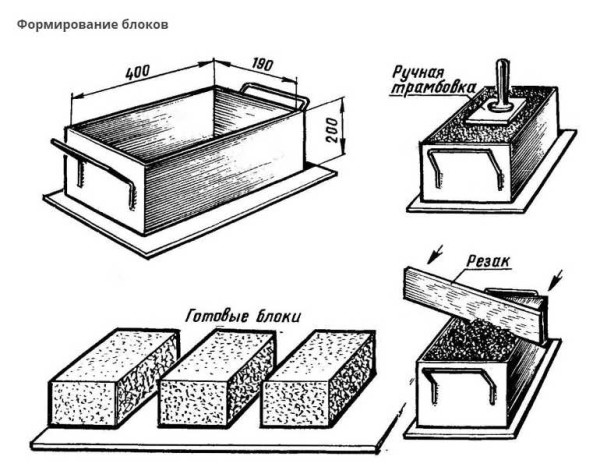

- Формирование арболитовых блоков

- Строительные блоки из деревобетона – достоинства и недостатки материала

- Оборудование для производства арболитовых блоков

Пропорции для арболитовых блоков

Чтобы сделать арболитовые блоки своими руками важно знать не только состав, но и пропорции. Соотношение всех компонентов между собой следующее: 4:3:3 (вода, древесная щепа, цемент)

Химические добавки – 2–4% от общей массы.

Для изготовления 1 м3 арболита своими руками, из которого будут сделаны блоки для кладки, вам потребуется:

- 300 кг древесных отходов;

- 300 кг портландцемента;

- 400 л воды.

В раствор добавляется хлористый кальций или другой химикат. Это классический состав, который легко можно сделать своими руками. Все что потребуется: бетономешалка или большая емкость для размешивания, ведра, лопаты, вилы (для перемешивания вручную) и все компоненты арболита. Процесс выполнения работ следующий:

- Наполнитель (щепу) засыпают в емкость и смачивают водой. Тогда сцепление с цементом будет лучше.

- Затем, постепенно добавляется цемент с добавками. Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил.

- Настало время добавлять воду, в которой уже растворены химические добавки. Все снова перемешивается.

- Как цемент, так и воду требуется добавлять не сразу, а понемногу, небольшими порциями. Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой.

- После того как сделан раствор, его нужно поместить в подготовленные формочки, чтобы они обрели вид блоков для кладки.

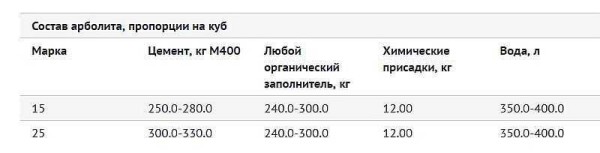

Это состав и пропорции смеси арболитовых блоков, которые можно сделать своими руками. Все что требуется – быть внимательным и четко придерживаться инструкций по его приготовлению. Ниже приводится таблица, которая поможет вам разобраться в том, какие есть марки арболита и каковы пропорции компонентов для его приготовления.

Технология полупромышленного производства арболитовых блоков

Существует стандарт №19222-84 на подобные изделия. ГОСТированный рецепт производства блока обязателен для использования всеми, кто занимается его производством на продажу или для строительства домов. В жизни для себя каждый решает сам, как именно изготовить арболитовый блок в домашних условиях.

Рецепты приготовления формовочной массы

В своей основе технология изготовления арболитового камня использует:

- Раствор из портландцемента не ниже 400-й марки, с небольшой добавкой пылевидного песка. Чаще всего добавку игнорируют, а зря. Совсем небольшое количество песка поможет связать излишки извести в формовочной смеси;

- Рубленная древесная щепа или стружка, очищенная от коры, гнили и загрязнений. Это самый затратный компонент смеси, потому что для нормального качества необходимо дополнительно рубить щепу, из которой 80% соответствуют рекомендованной стандартом размерной вилке, от 15 до 20 мм длиной и сечением 5х5. От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

- Вода с растворенным сульфатом алюминия и кальция хлоридом, известным коагулянтом, позволит сделать сцепление цементных частичек с поверхностью древесины более прочным;

- Известь в гашеном варианте используется для предварительной химической подготовки древесного наполнителя.

Важно! Перед началом пресс-отливки арболитового камня ознакомьтесь, какие породы древесины однозначно не подойдут из-за плохой сопротивляемости гниению. Например, древесина тополя

Для производства обычно выбирается массовое соотношение цемента и древесного наполнителя примерно в равных долях, воды — в пропорции 1:1,2 к массе цемента, сульфата алюминия или СаCl2 – 7-8 кг на куб формовочной смеси. Из объема заготовленного количества воды необходимо отобрать 70 л и растворить химикалии, после чего смешать с основным составом раствора.

Проверка перед запуском в серию

Крайне важно перед началом производства и загрузкой сырья проверить все наличные компоненты на схватываемость и уточнить рецептуру замеса. Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе

Зачастую при промышленном выпуске арболитового блока подобные контрольные пробы выполняются параллельно основному производству на ручном оборудовании, что позволяет своевременно контролировать качество процесса.

Особенности и достоинства арболитовых блоков

- Экологичность. Благодаря совмещению всех достоинств бетона и дерева, дом из арболитовых блоков «дышит».

- Универсальность. Из арболита можно строить коттеджи, дома и сауны, причем как на Крайнем Севере, так и на морском побережье, Кавказе, в средней полосе России и т. д.

- Теплопроводность. Данный параметр у арболита в 6-8 раз выше, чем у кирпича.

- Звукоизоляция. Арболитовые стены обладают высоким коэффициентом шумоподавления. Это немаловажный факт. Так, к примеру, стены из кирпича имеют уровень звукопоглощения в 0,004 при 1000 Гц, а из арболита обладают показателем 0,17-0,6 при чистоте звука в 125-2000 Гц.

- Прочность. Марка прочности арболита от М20 до М75 кг/см². При повышенной нагрузке на здание данный материал не повреждается, как, например, кирпич или газоблок, а сжимается и затем принимает исходную форму.

- Стойкость к окружающей среде. Арболит, в отличие от многих строительных материалов, не гниет, не горит, не поражается грибком. Все это возможно благодаря тому, что он имеет бетонную оболочку.

- Легкость. Вес одного блока от 10 кг. В результате этого при сооружении дома из арболита применяются более легкий фундамент, чем при постройке кирпичного здания. Этот факт позволяет существенно сэкономить.

- Легкость обслуживания. Арболитовые блоки без особых затруднений распиливаются обыкновенной ручной пилой. Также они хорошо удерживают саморезы и гвозди. Причем не требуется предварительного сверления.

- Долгий срок службы. Многие из арболитовых построек 40-х годов по сей день служат своим владельцам.

Данный материал имеет пористую структуру, что обеспечивает воздухообмен и надлежащий уровень влажности в помещении.

История появления материала

К счастью, многие затруднения находят решение уже на этапе строительства, если для сооружения стен применяются ремонтно-строительные материалы, которые обладают своими высокими термоизоляционными свойствами. Одним из подобных материалов представляет собой деревобетон. Также его часто называют арболитом.

Когда-то этот материал повсеместно применялся в строительных работах, однако был несправедливо позабыт, причем большая часть возможных застройщиков до сих пор ничего о нем не знают. Впрочем, арболит стал восстанавливать свою востребованность, и в наше время он снова появился в продаже.

Щепорез своими руками: советы, рекомендации, чертежи и видео

Но ДВС очень шумит, загрязняет воздух, требует ухода и его постоянно надо заправлять. Если собранный щепорез для арболита соответствует требованиям точности и в соосности не будет разбега, то можно применить не ременное соединение, а соосную схему — можно подключить валы через муфту.

В течении первой недели рекомендуется использовать щепорез для изготовления арболита в режиме минимальной нагрузки и недолгое время, чтобы избежать заклинивания подшипников, которое может произойти в результате их перегрева. Если станок нужен исключительно для собственных целей, то есть смысл сделать шепорез для арболита своими руками, так как если приобретать его в заводском исполнении, то обойдется он не очень дешево.

Сделанный щепорез можно поставить под навесом на приусадебном участке или в гараже. Главная Стеновые материалы Арболит Щепорез для арболита своими руками: чертежи, схемы, узлы сборки.

Изготовление арболитовых блоков не требует особо большого умения и слишком сложных инструментов. Как и в случае обычного бетона, главным здесь является правильный выбор состава и этап перемешивания

Но как раз при изготовлении деревобетона важно получить и нужное сырье. Технологическая линия производства деревобетона состоит из нескольких узлов: получение щепы должного размера, смешивание ее с другими ингредиентами, подача в формы и отверждение в формах

Реализовать такую линию можно и в условиях частного строительства.

Содержание Щепорез для арболита: принцип работы Основные узлы щепореза Изготавливаем щепорез для арболита своими руками Диск с ножами Молотки Сито для щепореза Защитный кожух, воронка, приемный бункер и рама Двигатель Собираем узлы щепореза.

Основные размеры щепореза для арболита. Рубильный диск с ножами. Вал и крепление для молоточков.

Молоточки и приваренный отбойник. Расстояние между молотками в дробилке арболита.

Какой раствор используют для кладки?

Достоинства и недостатки

Хотя арболит считается очень хорошим материалом, у него есть некоторые недостатки. Застройщиков может заставить волноваться ряд следующих моментов:

- На строительном рынке много блоков «гаражного» качества. Их сопротивление теплопередаче прочность неизвестны даже производителям. Есть трудности с покупкой в регионах заводской продукции. Выше были описаны самые важные моменты для производства арболитовых блоков.

- Неточная геометрия. Точность геометрии арболитовых блоков хуже, чем у остальных легкобетонных камней для кладки (газобетона, пенобетона). Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Производители советуют использовать при укладке перлитовые теплые растворы, но это будет немного дороже. В последнее время для того, чтобы улучшать геометрию произведенной своими руками продукции используют фрезерование поверхности.

Нужна защита от прямого действия влаги. Если кладку ничем не защитить, она будет проницаемой для большого напора ветра, но реальных подтверждений нет. Решить эту проблему легко – наносить на поверхность штукатурного покрытия.

Ограничения при выборе материалов отделки

Чтобы эксплуатация не шла вразрез с нормами, важно сочетать с арболитовой кладкой лишь «дышащие» виды отделки.

Но помимо этого есть масса положительных моментов:

- Экологичность, так как в состав входят минерализаторы, которые не выделяют вредные вещества.

- Высокая паропроницаемость.

- Легкость (вес). Благодаря легкости и упругости не нужно делать мощный и жесткий фундамент. Еще один бонусом можно назвать сейсмостойкость.

- Удобство обработки.

- Простота установки крепежа. В арболит можно вкручивать саморезы и вбивать гвозди так же, как и в дерево.

- Низкий уровень теплопроводности. Благодаря отличному сопротивлению для малоэтажных строительств есть возможность обойтись без дополнительного укрепления и получить однослойную структуру.

- Низкий уровень звукопроницаемости.

- Не требуется армирование. Вы можете отказаться от армирования кладки и установки монолитного пояса, если объект небольшой.

- Биологическая стойкость.

- Материал признан негорючим.

Технология производства арболитовых блоков

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной. В ней лучше перемешивается щепа с остальными компонентами.

Состав

В состав арболита входят четыре компонента:

- высокомарочный цемент (М 400 или М 500);

- древесная щепа;

- вода;

- химические добавки.

Состав арболита

Цемент должен быть сухим и свежим. Щепа — определенного размера. Чем меньше будет пересортицы, тем крепче будет блок. Химические добавки — это нитрат и хлорид кальция (пищевая добавка E509), жидкое стекло, сернокислый алюминий и некоторые другие вещества

Обратите внимание, что они сначала разводятся в воде и только потом добавляются в щепу, перемешиваются. Вода допускается любая питьевая, но не техническая, без загрязнений

После того, как щепки равномерно намокли, добавляют цемент. Другая последовательность недопустима.

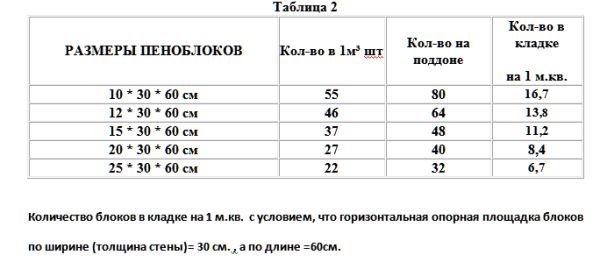

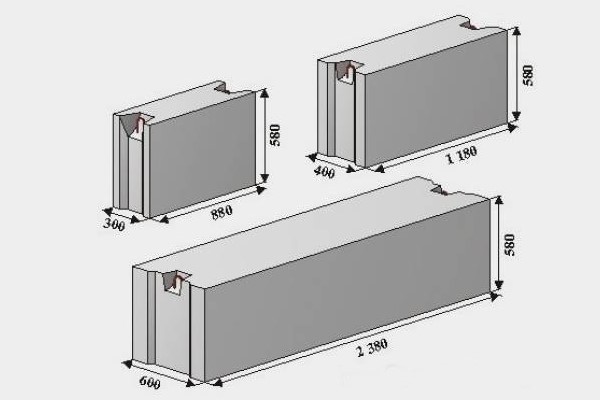

Виды и размеры блоков

В зависимости от плотности арболитовые блоки разделяют на теплоизоляционные (до 500 кг/м3) и конструкционные (от 500 кг/м3 до 850 кг/м3). Для постройки одноэтажных домов можно использовать самые легкие из конструкционных плотностью 500 кг/м3. Для особняков в 1,5 и 2 этажа минимальная плотность — 600 кг/м3 и выше.

Размеры арболитных блоков могут быть разные. Наиболее распространенный — 500*200 мм и разной толщины — от 100 мм до 400-500 мм. Но разные заводы и цеха выпускают разные по габаритам блоки. Формы для них можно сварить из обычного листового железа, так что это не проблема. На фото пример ассортимента одного из цехов.

Размеры и вес блоков из арболита

Как видите, блоки 600*200 мм и 600*250 мм тоже есть и толщина от 100 до 500 мм. Можно и для несущих стен и для перегородок межкомнатных выбрать подходящие. Также для самостоятельного изготовления арболитовых блоков можно будет сделать подходящую форму. Это если вы решите их делать сами.

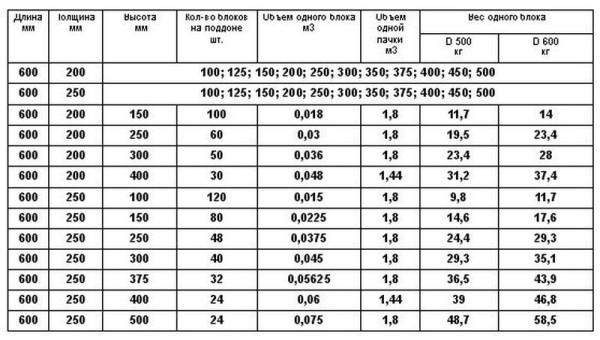

Пропорции

Как любой строительный материал арболит подразделяют по классам прочности. Для возведения несущих стен домов необходимый класс прочности B 2.5.

Количество и пропорции компонентов арболита в зависимости от марки

Количество необходимых материалов на один кубометр арболитового раствора есть в таблице (фото выше).

Технологии прессования

Все эти компоненты перемешиваются, из них формуются блоки. Есть несколько технологий:

- просто прессованием :

- ручное на полу (необходимы большие усилия);

- ручная трамбовка на вибростоле.

- прессование с вибрированием на вибростанке.

Проще всего реализуется ручное прессование. Но контролировать таким способом плотность и прочность получаемых блоков сложно.

Ручная формовка арболитовых блоков

Условия нормального производства

Для нормального процесса гидратации цемента необходима температура не ниже +12°C. Других условий нет. Особенность производства состоит в том, что после формования блока до начала его использования должно пройти не менее 2-3 недель. За это время цемент наберет порядка 50-60% прочности (зависит от температуры) и с блоками уже можно работать. То есть, делать блоки надо задолго до начала стройки. Если учесть, что щепа до ее использования должна вылежаться, как минимум, 4 месяца, то начинать можно за год до стройки.

Так можно хранить арболитовые блоки, сделанные своими руками

Еще один практический момент: если собираетесь делать арболитовые блоки своими руками, кроме площадки для замеса и хранения компонентов, необходима площадка для отстаивания блоков. Место должно быть крытым, защищенным от дождя и солнца. Не должно быть и сквозняков.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Строительные блоки из деревобетона – достоинства и недостатки материала

Арболит постепенно приобретает популярность в строительной сфере благодаря серьезным преимуществам:

Арболит по уровню шумопоглощения превосходит традиционно применяемые материалы

Арболит по уровню шумопоглощения превосходит традиционно применяемые материалы

- пониженному коэффициенту теплопроводности. В зданиях, построенных из арболитовых блоков, круглогодично поддерживается благоприятная для жилых помещений температура. Кроме того, благодаря уменьшенной теплопроводности уменьшаются затраты на обогрев;

- достаточному запасу прочности. При величине усилия сжатия, равной 5 МПа, и изгибающей нагрузке 1 МПа материал не разрушается. Благодаря прочности материала, арболитовые изделия постепенно восстанавливают форму и исходные размеры;

- устойчивости к глубокому замораживанию. Изготовители арболитовых блоков и плит гарантируют морозостойкость продукции. Испытания подтверждают сохранение рабочих характеристик материала после 40-60 циклов интенсивного охлаждения с последующим резким отстаиванием;

- способности уменьшать уровень шумового воздействия. Шумоизоляционные характеристики стружки древесины, применяемой в качестве заполнителя, позволяют создать благоприятные условия для проживающих в помещении за счет поглощения внешних шумов;

- уменьшенной массе при увеличенном объеме. Используя легкие и объемные блоки из арболита, несложно быстро построить капитальные стены дома. Уменьшенная масса блочного материала позволяет значительно снизить нагрузку на фундаментную основу;

- безвредности для здоровья и окружающей среды. Технология изготовления арболитовой продукции предусматривает использование экологически чистого сырья. Отсутствие вредных выделений из арболита подтверждает безвредность материала для окружающих;

- удобству применения. Арболит несложно разрезать на заготовки необходимых размеров, используя подручный инструмент. Исключены проблемные ситуации при резке материала и формировании в нем каналов. Кроме того, не требуется армирующая сетка для штукатурки арболита;

- сохранению исходных размеров под нагрузкой. Благодаря малой усадке арболитовых блоков, не превышающей 0,6%, снижается вероятность образования трещин на стенах здания. Размеры блочного материала после извлечения из форм и высыхания сохраняются;

- доступной цене. Низкая стоимость материала обеспечивается благодаря использованию дешевых отходов, которые скапливаются на деревообрабатывающих предприятиях в процессе изготовления различной продукции;

Арболит безвреден для здоровья и окружающей среды

Арболит безвреден для здоровья и окружающей среды

долговечности. Несмотря на то что арболит относительно недавно приобрел популярность на строительном рынке, он представляет собой стройматериал с длительным ресурсом эксплуатации. Безопасная эксплуатация арболитовых строений гарантируется на протяжении до полувека.

Итак, слабые стороны деревобетона:

- нестабильность габаритов продукции. Повышенные значения размерных допусков связаны с использованием различными изготовителями форм, которые отличаются размерами. Избежать увеличенного расхода штукатурного состава, связанного с отклонениями размеров, позволяет приобретение блоков у одного поставщика;

- необратимые изменения структуры арболита при интенсивном нагреве. И хотя открытый огонь не вызывает возгорания арболитовых изделий, из-за высокой температуры, связанной с резким нагревом, происходит тление стружки. Это значительно снижает прочность материала;

- склонность к поглощению влаги. Из-за увеличенной гигроскопичности арболита происходит ускоренное влагонасыщение незащищенных стен. Поверхность материала нуждается в обязательном оштукатуривании с внешней и внутренней стороны строения. Необходима также гидроизоляционная защита фундаментной основы, с которой контактируют арболитовые блоки.

Среди остальных недостатков:

- возможность развития микроорганизмов из-за уменьшенной концентрации извести;

- необходимость дополнительного утепления арболита, который легко продувается;

- характерный запах, связанный с введением в материал химических реагентов;

- повреждаемость блоков различными грызунами, проявляющими к нему интерес.

Решив изготавливать арболитовые плиты своими руками для строительства дома, ознакомьтесь с достоинствами материала и тщательно проанализируйте недостатки.

Благодаря комплексу достоинств арболит широко применяется в строительстве

Благодаря комплексу достоинств арболит широко применяется в строительстве

Оборудование для производства арболитовых блоков

Для начала даже мелкосерийного производства продукции из арболита, потребуются заметные финансовые вложения в различные механизмы для подготовки сырья, смешивания раствора, заливки форм, придания им нужной геометрии и последующей просушки готовых изделий.

Примерная технологическая цепочка выглядит так:

- Переработка, размельчение древесного сырья до нормативной консистенции. Здесь используют следующие механизмы: дробильные, рубильные установки для цельного массива и древесных отходов, щепорезы, сучкорезы и прочее строгано-дробильное оборудование;

- Смешивание компонентов до однородной массы осуществляется при помощи строительных миксеров, реже мешалок постоянного и периодического действия. Оптимальным решением будет организация линии с постоянной подачей сырья и забора готовой смеси для форм;

- Раскладка жидкого арболита в формовочные контейнеры. Для небольших объёмов производства данную операцию производят вручную с нижней части накопительного бункера. В поточных линиях целесообразнее использовать дозирующее шнековое оборуд-ие;

- Прессование смеси в форме. Необходимость приобретения прессовочного оборуд-ия оправдана при любых объёмах производства. При ручной трамбовке арболитовой смеси невозможно достигнуть таких показателей прочности блоков, которые достигаются при использовании вибропрессов;

- Просушка. При кустарном производстве этому этапу не уделяют внимания, оставляя блоки сушиться на стеллажах. Однако блок, излишняя влага из которого была удалена в специальной сушильной камере, отличается более высокими эксплуатационными показателями от просушенных естественным способом.

Оптимальным вариантом для запуска производства арболитовых блоков будет покупка уже готовых производственных линий, выполняющих полный цикл технологического процесса.

Линия «Русский Арболит» от одноимённой компании является конкретным примером эффективного комплекса оборудования для массового производства арболитовых блоков. Базовый комплект включает в себя:

- Измельчитель древесины (1 шт.);

- Смеситель (1 шт.);

- Вибропресс;

- Форма под блок 500 х 300 х 200 (300 шт.);

- Контактная пластина 500 х 300 х 200 (600 шт.).

Щепорез для производства арболитовых блоков марки ИД-600М оснащён электродвигателем мощностью 18,5 кВт и имеет размеры 1350 x 580 x1150 мм при массе 450 кг. Ножи, установленные в данном агрегате, измельчают древесину до соответствующих ГОСТ размеров. Цена измельчителя – 199 000 рублей.

Мешалка модели САБ-400 с мощностью привода 4 кВт имеет габариты 2000 x 850 x 1400 мм при общем весе 350 кг. Она сконструирована специально для перемешивания арболитовой смеси, имеющей полусухую консистенцию. Цена на данный агрегат составляет 159 000 рублей.

Вибропресс для поэтапного прессования ВПВ-1500/1500У комплектуется электрическим двигателем на 1,5 кВт и электровибратором ИВ-99Б мощностью 500 Вт. Габариты устройства составляют 1350 х 1000 х 1750 мм. Масса равна 290 кг.

В модели ВПВ-1500 трамбовочные пластины (их две) предназначены для производства типового арболитового блока. Модификация с буквой «У» имеет две разные пластины: одна для создания типового блока, а вторая для перегородочного типа, состоящего из двух секций. Цена установки в зависимости от модификации составляет 175 и 169 тысяч рублей соответственно.

Для автоматизации процесса производства и уменьшения доли участия в нём человека, в технологическую схему можно ввести дополнительное оснащение:

- Подъёмно-поворотный бункер. С помощью данного механизма арболитовый раствор перемещают из смесителя в формы блоков, стоящие на вибросмесителе. Его стоимость составляет 65 000 рублей;

- Дозатор цемента (например, ДЦ-0,036). Используется как тара для транспортировки и выгрузки сухой массы на один цикл в зону изготовления блоков. Цена 7000 рублей;

- Дозатор щепы. В нём доставляют наполнитель в количестве на один цикл от щепореза в зону производства арбоблоков. Цена ёмкости 11 000 рублей;

- Скип. Это устройство заменяет собой три предыдущих элемента технологической цепи. Сырьё засыпается в контейнер, который при помощи лебедки поднимается к горловине смесителя и высыпается в него путём переворачивания тары. Цена скипа для смесителя 39 000 рублей;

- Механизм подъёма дозаторов. Предназначен для разгрузки дозаторов щепы и цемента. Оснащён лебёдкой на 550 Вт. Цена 28 000 рублей.

Дополнительное оснащение определённо ускорит процесс производства и повысит его безопасность.