Какое оборудование необходимо для производства арболита

Содержание:

- Технология изготовления арболита

- Какой должна быть деревянная щепа

- Сырье, затраты и гаражное производство

- Бизнес план

- Щепорез для арболита

- Как изготовить арболитовые плиты своими руками

- Технология изготовления

- Общая характеристика

- Изготовление арболитовых блоков своими руками

- Создание материалов как бизнес

- Состав производственной линии

- Заключение

Технология изготовления арболита

Для быстрого и эффективного производства строительных элементов из арболита, современными технологами налажена целая линия по производству арболита:

Изначально отходы от деревообработки поступают на приемную площадку, а затем посредством транспортера подаются в рубильную машину (тип машины ДУ-2).

После переработки готовая щепа перемещается в молотковую дробилку (тип машины ДМ-1).

После обработки молотковой дробилкой, уже полученная дробленка поступает на вибрационный грохот, для дальнейшего отбора необходимых крупных фракций и отсева отходов.

Отборная дробленка представляет собою частицы древесины, игольчатой или пластинчатой формы, где длина фракции составляет от 2 до 20 мм, с шириною от 2 до 5 мм и толщиною не превышающей 5 мм.

Щепорубительная машина Heizohack HM 8-400 (Германия)

Такие дробленные частицы помещаются в специальную ванну, для последующего замачивания древесины и удаления из ее состава веществ, которые способны растворяться в воде.

После процесса замачивания, дробленка перемещается в бетономешалку принудительного действия (смесительный агрегат), туда же подаются вяжущие материалы, химические добавки и вода в необходимом объеме.

Как итог, полученная арболитовая смесь, посредством бункера-укладчика, заливается в необходимые формы. Такие формы могут быть как металлическими, так и деревянными.

В обязательном порядке, смесь в формах проходит процесс уплотнения, прессования, посредством силового вибропроката или виброштампования.

Для достижения максимальной прочности арболитовые изделия выдерживаются в формах от 1 до 5 суток, в зависимости от состава вяжущего вещества.

Для того, чтобы получить качественный арболит технология производства должна быть соблюдена по всем нормативным правилам, с учетом всех обязательных ГОСТов.

Какой должна быть деревянная щепа

Технология производства арболитовых блоков предъявляет серьёзные требования к форме деревянной щепы. Размер частиц не должен превышать толщину в 5 мм, ширину 10 мм и длину 40 мм. Кроме того, содержание коры в этом компоненте не может быть больше 10%, а хвои или листьев — 5%. В качестве органического наполнителя также разрешено использовать одревесневшие части льна и конопли.

Древесные опилки, используемые в блоках, должны иметь игольчатую форму — так арболит получится более влагоустойчивым. Лучшее качество и форму получают при двухступенчатой обработке: первичная на рубительных машинах, и вторичная в молотковых мельницах для измельчения и гомогенизации (придания материалу более однородной структуры).

Кроме того, перед перемешиванием с бетоном, щепа должна быть обработана химикатами, иначе сцепление материалов не произойдёт. Химическая обработка убирает из древесных опилок все сахара, а также ускоряет в последующем процесс затвердевания арболита. Все химикаты используются в виде водного раствора.

Изготовление блоков из арболита более сложный процесс, чем может показаться на первый взгляд

Сырье, затраты и гаражное производство

Множество инструкций, которые вы можете обнаружить в интернете, говорят о простой технологии производства арболита. Как уверяют авторы, линию по выпуску блоков можно организовать прямо у себя в гараже или во дворе частного дома. Внесем свою лепту: это некоторое лукавство.

Конечно, мешать цемент и древесную щепу можно бетономешалкой и раскладывать вручную по самодельным формам. Но будет ли такой бизнес выгодным? Давайте разберемся.

Производство любого строительного материала начинается с качественного сырья. В нашем случае это щепа, цемент, вода и ряд химикатов, на которых мы остановимся несколько позже. Начнем с первого ингредиента – щепы. Предприниматели-новички делают большую ошибку, считая, что этот материал они легко раздобудут на ближайшей лесопилке. Это не так. Еще в 1982 году советские строители разработали идеальный рецепт арболита. Размер щепы в нем должен быть не менее 10 мм в ширину, 5 мм в толщину и 25 мм в длину. Таких отходов на лесопилке или пилораме вы не найдете. Отходы их производства – опилки, а это куда меньшая по размерам фракция.

В последнее время щепа – это весьма востребованный материал. Кроме арболита из него производится ориентированно-стружечная плита. Этот вид фанеры делают на крупных комбинатах, которые закупают сырье у лесопользователей. Щепу производят из горбыля и других отходов, которые не относятся к классу деловой древесины. Поэтому готовьтесь перебивать цену и закупать дополнительное оборудование – дробилку. Второй путь – покупка у лесопользователей сучьев с деляны. Они дешевле, но требуют затрат по сбору и доставке и опять же дробилки для переработки в сырье для арболита.

Простым дроблением подготовка щепы не ограничивается. Ее нужно правильно высушить. Если этого не сделать, то сахара, оставшиеся в древесине, начнут «бродить» и структура блока будет испорчена. Для устранения проблемы есть два пути :

- Щепу можно высушить в теплое время года под продуваемым навесом. Процесс займет 4-5 месяцев. Из этого вытекает, что помимо дробилки вам потребуется потратить некоторые средства на постройку склада для сушки сырья. Запасайтесь финансами на текущие расходы. Прибыль вы получите, только когда реализуете первую партию продукции – через 3-4 месяца.

- Использование химикатов (сульфат алюминия и хлорид кальция). Они позволяют сократить процесс связывания сахаров и выведения лишней влаги до 96 часов, но делают подготовку сырья дороже. Работа с этими химикатами потребует мероприятий по технике безопасности персонала и защите окружающей среды.

Уже на первом этапе производство арболита не выглядит таким простым, не так ли?

Два вторых ингредиента не являются дефицитом, но, как всегда, не все так просто. Цемент нужно хранить в определенных условиях – в первую очередь, при определенной влажности. Вариантов тут, опять-таки, два: строить склад или работать «с колес». Второй вариант неприемлем даже для малого бизнеса. Итак, вам понадобится второй, пусть небольшой склад.

Поэтому бетономешалка, лопата и самодельная форма для бизнеса не подходят. Оборудования, которое может обеспечить приемлемое качество, на рынке достаточно. Его цена зависит от производительности и бренда. Станки для производства арболита могут стоить от 250 тысяч рублей до 1,5 млн.

Ну и еще до того, как вы приобретете станок, подготовьте подходящее помещение. Оно должно быть не только подключено к водопроводной и производственной электрической сети, но и отапливаться в холодное время года. При производстве и сушке арболита необходимо 12-15 градусов минимальной постоянной температуры. Этого требует процесс дегидрации бетона, а также адгезии (сцепки) цемента с деревом.

Итак, подобьем итоги. Что потребуется для производства качественного арболита?

- Доступ к сырью. Вам нужен надежный поставщик древесины для производства щепы. Лучший вариант – это лесопользователь из вашего региона. Ну и про поставщика цемента и химикатов тоже не забываем.

- Средства на строительство склада щепы, цемента и производственного помещения. Впрочем, подходящие помещения можно снять в аренду. Присмотритесь к простаивающим заводским цехам в вашем городе. Такие промстроения уже обладают всей инфраструктурой.

- Средства на оборудование. Только профессиональные станки позволят изготавливать продукцию достойного качества.

- Оборотные средства. Весь цикл производства нужно финансировать до получения прибыли.

- Транспорт для доставки сырья (опционально).

- Не забываем про официальную регистрацию бизнеса. Инструкций по этому пункту достаточно много в нашем журнале.

Подходит ли подобный бизнес для размещения в гараже или во дворе частного дома? Ответ очевиден – нет.

Бизнес план

ВИДЕО ПО ТЕМЕ: Оборудование: линия для производства блоков (200-400 куб. в месяц)

Для организации бизнеса требуется помещение не менее 500м2 с отоплением и водопроводом и навес для готовой продукции. Основная статья начальных затрат – покупка оборудования. Кроме того, в бизнес плане необходимо учесть расходы на регистрацию предприятия, стоимость доставки и наладки оборудования, зарплату для работников и стоимость сырья на первый месяц работы, налоговые выплаты, коммунальные платежи.

Оборудование для производства арболитовых блоков – готовая линия, состоящая из щепореза, смесителя бетона, вибропресса, ленточного транспортера, дозатора, поддонов-форм (для арболитных блоков размером 390 х 190 х 190 мм или 390 х 290 х 190 мм или 500 х 300 х 200 мм).

- Цена линии порядка 400 тыс. рублей.

- Инвестиции в сырье и материалы составят порядка 0.6 млн. рублей.

- Итого для старта потребуется вложений порядка 1 млн. руб.

Это значит, что начальные затраты в этом бизнесе не очень большие. На одном станке можно изготовить 400м3 блоков за один месяц. Цена 1 шт арболитового блока размером 600х300х200 мм примерно 150 рублей, цена арболита за куб – 4,16 тысяч рублей.

Начальные затраты окупаются за 4-5 месяцев.

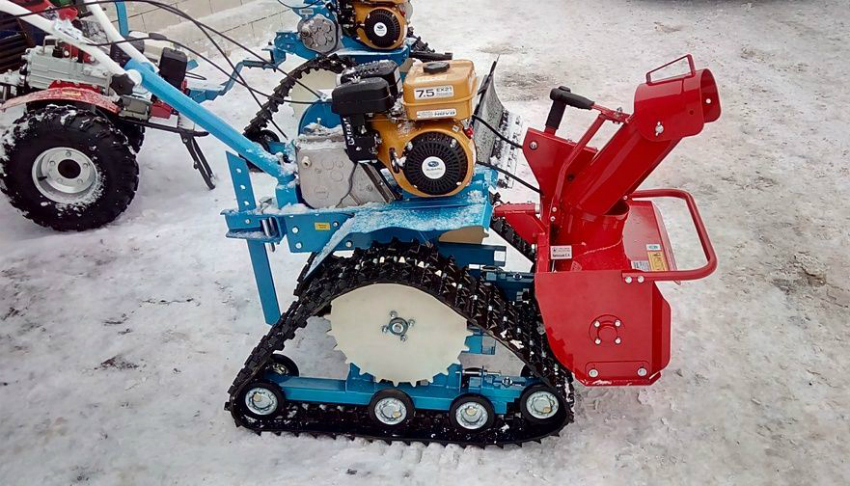

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Как изготовить арболитовые плиты своими руками

Ответ на вопрос, как сделать арболитовые блоки своими руками, интересует многих застройщиков. Для изготовления изделий следует:

- разобраться с технологией;

- выбрать проверенную рецептуру;

- приобрести необходимые компоненты;

- подготовить оборудование и инструменты;

- изготовить формовочные ящики.

Остановимся более детально на главных моментах.

Какие используются материалы и оборудование для производства блоков

Для самостоятельного изготовления арболита следует подготовить:

- исходные компоненты в необходимом количестве;

- лопаты и ведра для загрузки ингредиентов в смеситель;

- рубильный агрегат для предварительного дробления материала;

- сепаратор для очистки измельченной щепы;

- дробилку для измельчения стружки до требуемой фракции;

- бетономешалку для смешивания компонентов;

- формовочный ящик;

- трамбовку для уплотнения смеси.

Для промышленного производства арболита потребуется вибрационная площадка, позволяющая изготавливать блоки увеличенной плотности.

Подготовка щепы для производства арболитовых блоков

Состав рабочей смеси и пропорции ингредиентов

Наполнитель, в качестве которого используются деревянные опилки, стружка или ощепа, требует специальной подготовки:

- очистки от инородных включений;

- дробления до размеров не более 0,5х1х4 см;

- сушки в течение двух-трех месяцев;

- обработки известью, предотвращающей загнивание.

Известковый раствор 15-процентной концентрации вводится в количестве до 500 литров на кубометр стружки. Вымачивание отходов деревообработки осуществляется с регулярным перемешиванием материала. Процесс длится не более одной недели. За этот период падает содержание сахара, находящегося в древесине, что снижает вероятность гниения. Допускается использовать покупное сырье или измельчать древесные отходы в бытовых условиях с помощью дробилки.

Кроме щепы, для изготовления арболита также потребуется:

- цемент марки М400 или М500. Не используйте слежавшийся материал. Необходим свежий цемент, который легко рассыпается. От качества вяжущего вещества зависит прочность блоков и плит;

- специальные добавки, уменьшающие влагопоглощение и предотвращающие развитие микроорганизмов. Технология предусматривает возможность применения гашеной извести, хлорида кальция, жидкого стекла и глинозема.

Необходимая пластичность арболитовой смеси обеспечивается путем введения воды, поглощаемой наполнителем.

Арболитовые блоки своими руками

Для приготовления кубометра арболитового раствора потребуется:

- щепа в количестве от 200 до 300 кг;

- цемент, вес которого составляет 250-350 кг;

- минерализирующие добавки – 8-12 кг.

В зависимости от процентных соотношений ингредиентов меняется плотность блоков.

Как изготавливается форма для арболитовых блоков своими руками

Для заливки раствора необходима форма для арболитовых блоков. Своими руками ее изготовить несложно, используя различные материалы:

- влагостойкую фанеру;

- листовой металл;

- строганые доски.

Требования технологии при изготовлении смеси

Самостоятельное изготовление блоков сегодня популярно. Оно позволяет уменьшить объем затрат. Мастера, которые изготавливают пенобетон своими руками в домашних условиях, легко освоят и технологию производства арболита.

Она предусматривает следующие этапы:

- Сушку древесной щепы.

- Дробление древесины до нужных размеров.

- Минерализацию стружки путем замачивания.

- Взвешивание исходного сырья и загрузку в смеситель.

- Тщательное перемешивание компонентов.

- Заливку подготовленной смеси в формы.

- Уплотнение заформованных изделий.

- Отстаивание продукции на протяжении недели.

- Извлечение изделий из формовочных ящиков.

Готовую продукцию следует разложить в проветриваемом помещении и сушить в течение трех недель.

Доступная технология и несложная рецептура позволяют изготовить арболитовые плиты своими руками. Применение качественного сырья, соблюдение рецептуры и технологии позволят получить прочный арболит.

Технология изготовления

Сама по себе производственная схема достаточно проста, что позволяет получать блоки из деревобетона даже в условиях домашнего хозяйства. В промышленных условиях речь идет не только о принципиальном изготовлении материала, но и о масштабах.

- Отходы древесины – рейки, горбыль, кругляки, обрезки, складируют на приемочной площадке и оставляют под навесом на срок не менее месяца.

- Затем материал передается на дробильную машину – станок, шредер, дробилку. Если получение щепы двухстадийное, то щепа из рубильной машины передается на молотковую дробилку.

- Дробленку через бункер перемещают в бак с водой, где древесина вымачивается, чтобы удалить сахара. Туда же добавляется хлорид кальция. Вымачивание в гидромодуле занимает 6 часов при температуре +20 С.

- Древесную щепу дозируют объемно-весовым методом с учетом плотности материала. Воду и химические добавки добавляют с помощью дозаторов турбинного типа. В смеситель подается щепа, а затем цемент и вода, с растворенными в ней добавками. Хлорид кальция поступает в процессе перемешивания постоянно, чтобы максимально равномерно распределиться. Смесь готовится около 10 минут.

- Через бункер-укладчик смесь заполняет формы, где утрамбовывается и уплотняется. Используются для этого ручные методы и вибростанки.

- В зависимости от вида цемента, назначения и производственных условий распалубка может происходить в разные сроки. Так, арболит на основе портландцемента выдерживают в формах не менее 5 суток, чтобы он набрал 50% прочности.

- При использовании вибростанка, если арболит удерживается в формах 20–24 часа – до набора распалубной плотности, давление, создаваемое прессом невелико –0,35 МПа, а при необходимости немедленно удалить формы – 2–3 МПа.

Поддон с изделиями из арболита перемещается в склад – на стеллаж. Складывать блоки желательно не раньше, чем через 3–4 дня, складывать высоту друг на друга можно не раньше, чем на 6–7 сутки. Транспортировать изделия можно через 15–20 дней.

Про производство арболита как бизнес и его себестоимость расскажем ниже.

Технология производства арболита представлена в этом видео:

Общая характеристика

Арболитовые блоки

Арболит как основное сырье на большой стройке не пригодно, по причине маленькой характеристики сжатия данной продукции. Также из-за маленького количества изготавливаемого продукта. Арболитовое производство выполняется на основе действующего ГОСТа. Но ГОСТ можно доработать, чтоб они соответствовали необходимым требованиям конечного продукта, дабы получились конкурентные привилегии.

Арболит отлично вписывается в несущую стену, пол, арочную конструкцию теплицы. Из-за отличной теплоизолирующей характеристики и низкой стоимости, линии производства арболитовых блоков легко конкурирует с традиционным строительным материалом.

Изготовление арболитовых блоков своими руками

ВИДЕО ПО ТЕМЕ: Арболитовые блоки своими руками

Для строительства дома на собственном участке можно изготовить арболитовые блоки своими руками из цемента, органических отходов и воды в соотношении 3х3х4. Сначала заливаются водой отходы, потом постепенно добавляется цемент. Готовая смесь должна сохранять форму комка после сжатия в руке.

Размер и форму блоков можно выбирать в зависимости от собственных предпочтений. Формы можно изготовить из фанеры или другого материала. При отсутствии вибростола желательно при заливке использовать арматуру. Для изготовления угловых блоков требуется другая конфигурация форм. В форме смесь выдерживается в течении суток, потом блоки вынимаются и выдерживаются еще две недели.

ВИДЕО ПО ТЕМЕ: Приготовление и строительство стен из монолитного арболита

Создание материалов как бизнес

Основы

Перспективность этой отрасли обеспечивается двумя главными факторами: возрастание объемов индивидуального строительства и смена строительных материалов, особенно теплоизоляционных. Сегодняшние требования по утеплению зданий не могут быть удовлетворены обычным бетоном или кирпичом, а деревобетон отличается прекрасными теплоизоляционными свойствами.

- Самая простая технологическая линия состоит, по сути, из одного мини-станка по изготовлению щепы, бетономешалки и склада для готовой продукции. Для ее обслуживания потребуется помещение площадью в 100 кв. м и 3 рабочих. Производительность, конечно, невелика: 6,7 куб. м. Цена линии по производству арболита то есть всего «производства» – в пределах 45–75 тыс. р.

- Более дорогостоящая и эффективная линия включает конвейеры, бункеры, дозаторы, и, конечно, вибропресс или вибростол. Как правило, на этой же линии можно изготовлять опилкобетон и комбинированные блоки. Цена оборудования заметно выше, например: комплексная линия СГС-Л4 обойдется в 325 тыс. р.

Важным вопросом является расположение производства поближе к сырьевым источникам – древесной щепе и опилкам. Это существенно сокращает расходы на транспортировку и позволяет обходиться без обширного склада.

Бизнес-план

Бизнес-план на производство арболита состоит из нескольких статей:

- приобретение оборудование, например, той же линии СГС-Л4 – 325 тыс. р.;

- монтаж и наладка техники – 35–38 тыс. р.;

- для работы на таком участке потребуется бригада из пяти человек, расходы на зарплату зависят от региона;

- запас сырья – не менее чем на месяц. В среднем это составит 500–600 тыс. р.

Итого, затраты на организацию производства составят около 1 млн. р.

- Стоимость арболитового блока конструкционного по Москве и Московской области составляет 3000–4300 р. за куб м, производительность описанной линии -– 400 куб м. в месяц.

- Даже при половинной мощности, учитывая, что начинающему предпринимателю еще нужно найти постоянный рынок сбыта, за год линия произведет продукции на 7,8– 10,3 млн. руб.

Производство арболита – несложный с технологической точки зрения процесс. Наибольшую трудность здесь представляет собой подготовка сырья. А учитывая растущий спрос на строительные материалы с высокими теплоизоляционными показателями, производство арболита становится выгодным делом. Создать свой небольшой автоматизированный завод по производству арболита возможно даже с относительно небольшими затратами.

Состав производственной линии

В состав технологической линии для изготовления арболитовых изделий входит следующее оборудование:

- щепорез, необходимый для измельчения щепы (рубительная машина); этот станок необходим в случае если вы не хотите закупать щепу у сторонней организации, а планируете наладить ее производство своими силами;

- сушилка для щепы (тепловая пушка может с успехом использоваться для этих целей);

- бетономешалка для арболита принудительного типа (растворомешалка), используемая для приготовления раствора;

- дозатор смеси;

- вибростол или вибропресс;

- формы;

- конические емкости для цемента и песка, выполненные из листового металла;

- конвейер для подачи сырья;

- конвейер для подачи арболитовой смеси к участку трамбовки;

- приемный бункер, из которого щепа транспортируется в рубительную машину;

- металлические поддоны для арболитовых блоков.

Машина для производства щепы (щепорез)

Пни, корни, ветви деревьев, обломки стволов, а также отходы лесообрабатывающих производств – все это можно переработать в щепу, используя рубильные (широко используется и другой термин – рубительные) машины. Еще их называют древесными дробилками, шредерами или просто щепорезами.

В качестве щепорезов чаще всего применяются барабанные рубительные машины. Перерабатываемое сырье подается на автоматическом транспортере. Далее материал захватывается зубцами в приемном окне станка и постепенно подается в камеру переработки. Щепорез состоит из двух барабанов: внутреннего с отверстиями, через которые высыпается готовая щепа, и внешнего, который является защитой от разлета древесного сырья. Внутри подобного щепореза на оси закреплено несколько стальных ножей. В процессе вращения шаг за шагом от древесины отрезаются мелкие куски, а далее они выбрасываются на транспортер выгрузки. Барабан закреплен на раме и вращается с помощью электродвигателя. Размер получаемой щепы – 5-30 миллиметров в зависимости от выноса ножа и настройки. После изготовления щепы необходима ее сушка либо в хорошо проветриваемом помещении, либо в сушильной камере. Щепорез является незаменимым станком для производства арболита.

На заметку! Щепа, прошедшая две ступени обработки (сначала в рубильной машине, а затем в молотковой мельнице) обладает лучшими характеристиками.

Сушилка для щепы

Одним из главных условий получения высококачественных блоков является использование в смеси сухой щепы

Поэтому сушка является очень важной операцией. Сам агрегат для сушки – это приспособление, состоящее из двух барабанов: внешнего с отверстиями для подачи теплого воздуха от тепловой пушки и внутреннего вращающегося барабана для перемешивания щепы

Растворомешалка

Следующим этапом технологического цикла является приготовление смеси в бетономешалке, которая представляет собой емкость, объем которой можно рассчитать, исходя из планируемой производительности. Например, для изготовления арболитовых блоков в размере 800-1000 штук вам понадобится емкость объемом около 5 мᶟ. Внутри емкости расположены лопатки, осуществляющие размешивание раствора. Они приводятся в движение с помощью двигателя, закрепленного над мешалкой для производства арболита.

Формы

Формы изготавливаются из металла, с боковыми ручками и съемными верхней и нижней крышками. Размер формы должен соответствовать размеру блока. Матрицы рекомендуется оборудовать защелками, которые будут фиксировать крышку в положении, которое соответствует высоте блока в тот момент, когда смесь утрамбовывается.

Вибростол

Вибростол – это стальная поверхность, соединенная со станиной при помощи пружин. Стол вибрирует за счет вращения эксцентрика (груза со смещенным центром тяжести), который насажен на ось двигателя, смонтированного на нижней поверхности стола (чертежи и инструкции для изготовления вы найдете в Интернете).

Вибропресс

Применение вибропресса для изготовления арболита позволяет получать изделия повышенной плотности. В стальную форму заливается смесь, накрывается крышкой и помещается в вибропресс, в котором под действием домкратов и вибрации материал усаживается.

Сушка готовых блоков

Если вы хотите ускорить процесс высыхания блоков, то необходимо в помещении недалеко от сушилки для щепы организовать зону для готовых изделий. А летом для сушки можно использовать площадку на открытом воздухе недалеко от производственного помещения под навесом от дождя. Допускается укладка блоков друг на друга по истечении 4-5 дней после их производства, а складирование изделий в ряды (по высоте) рекомендуется через 8-10 дней.

Заключение

Производство арболита — выгодный бизнес в сфере строительных материалов, требующий затрат от 1,5 миллионов рублей. Технологический процесс изготовления блоков из древесного бетона несложен, но требует знания ряда специфических особенностей.

Арболит перспективен для малоэтажного жилищного строительства. Грамотный подход к гидроизоляции позволяет компенсировать его слабую водоустойчивость. Бизнес на производстве блоков из арболита обещает высокую стабильную прибыль.

Читайте далее:

Бизнес по производству арболитовых блоков: оборудование, технологии

Технология производства строительных шлакоблоков

Оборудование для производства пеллетов из опилок

Оборудование и технологии производства теплоблоков

Оборудование для производства керамзитобетонных блоков своими руками