Резцы по металлу для токарного станка: подробная характеристика инструмента

Содержание:

- Преимущества твердосплавных пластин для резцов

- Типы резцов

- Какие бывают разновидности резцов

- Конструкция и назначение отрезного резца

- Проходной отогнутый

- 2 Классификация инструмента

- Выбор с механическим креплением

- СОБЛЮДАЙТЕ ОСТОРОЖНОСТЬ!

- Правила заточки резцов по металлу для токарного станка

- 1 Общие сведения

- ДОБАВИМ ВРАЩЕНИЯ

- ЗАТОЧКА РЕЗЦА СВОИМИ РУКАМИ

- Виды резцов для токарного станка и их назначение

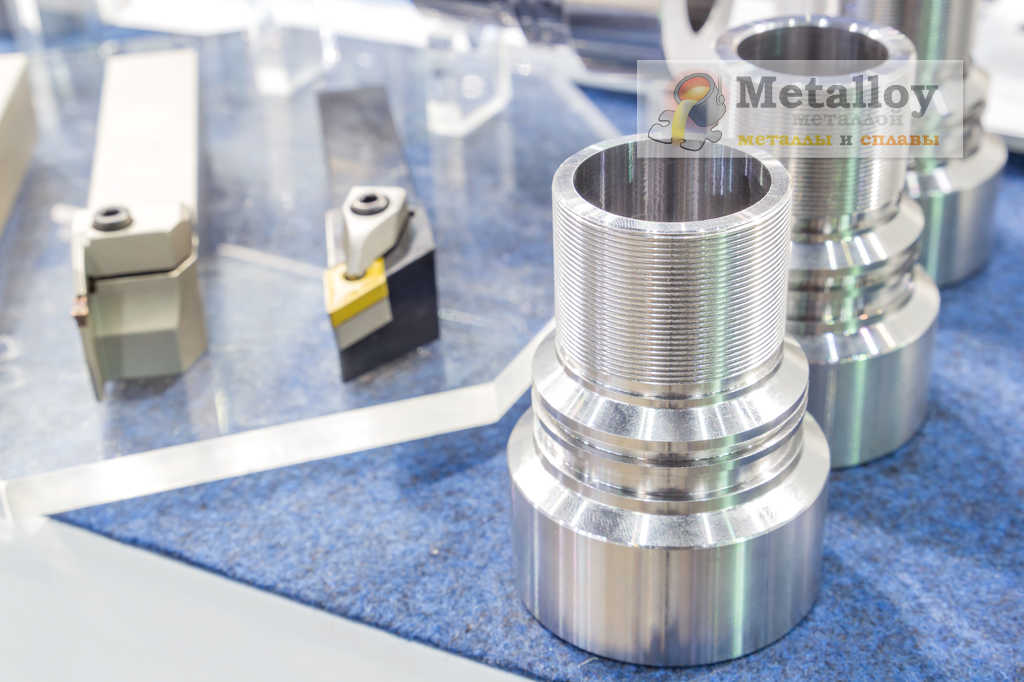

Преимущества твердосплавных пластин для резцов

Главные преимущества твердосплавных пластин для отрезных резцов перед инструментом из быстрореза — это возможность работы с высокими скоростями резания (до 500 м/с для стали) и сохранение твердости при высокой (до 900 °C) температуре в зоне обработки. Существуют два основных метода фиксации твердосплавных пластин на головке державки: напайка (а также аналогичные методы) и механическое крепление. Неразъемные соединения конструктивно проще и более устойчивы к вибрации при работе под большими нагрузками. Но, несмотря на более сложную технологию изготовления, отрезной инструмент с креплением пластин механическим способом обладает рядом неоспоримых преимуществ:

- отсутствие термического воздействия на головку державки во время крепления режущей части;

- возможность быстрой замены пластины или поворот другой режущей кромкой;

- использование на одном типе державки различных видов пластин;

- сохранение геометрических характеристик резца после замены пластины.

Помимо режущих элементов из твердых сплавов при обработке особо твердых материалов применяют керамические пластины. Они более хрупкие, но отличаются повышенной износостойкостью режущей кромки и могут работать при очень высоких температурах в зоне резания (до 1200 °C).

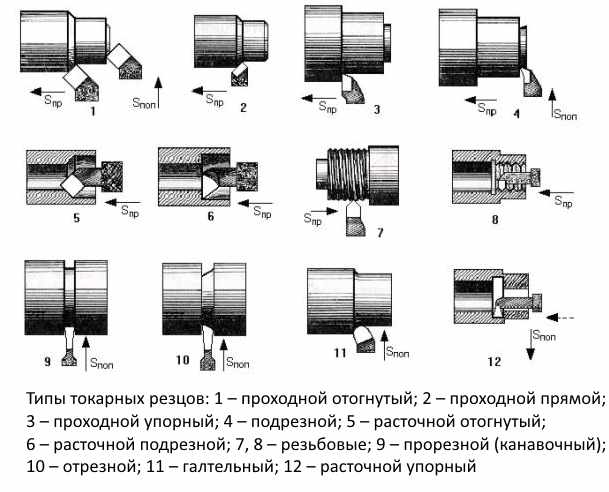

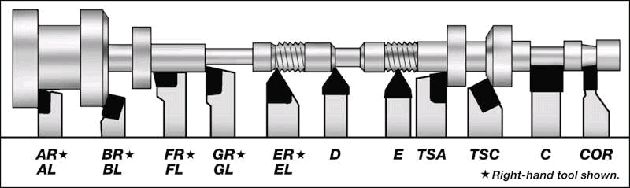

Типы резцов

Типы токарных резцов

По технологическому назначению токарные резцы делятся на:

-

- Отрезные. Без них не обходится изготовление не одной детали. Эта группа может использоваться не только по своему прямому назначению – обработки торцевых элементов детали и отрезания готовой от заготовки, из куска которой она изготавливалась. Чаще всего в продаже можно встретить отрезные резцы классической формы. Каждый токарь применяет для себя наиболее удобные отрезные резцы на собственном токарном станке с применением накладных пластин.

- Проходной используются для обработки вращающихся цилиндрических заготовок. Углы заточки инструмента могут варьироваться в зависимости от удобства токаря при обработки детали.

- Подрезной применяется в обработке торцевых частей заготовки и создания уступов на внешней стороне изготавливаемой детали. При подрезке торцов подрезной резец удобнее вести от центра по направлению к наружной части заготовки. При этом способе подачи подрезной инструмент располагается к обрабатываемой поверхности так, что резку обеспечивают пластины длинной кромки. Когда подрезной инструмент подаётся от внешней части к оси вращения детали – работают режущие пластины короткой кромки. Результат обработки получается менее точным и чистым. Подрезной инструмент при использовании для подрезки торцов детали, закреплённой в центрах, используется только в случае, если задний центр будет заменён на полуцентр. Это необходимо для сохранения пластин. В противном случае, избежать их повреждений не удастся из-за контакта с полным задним центром.

https://youtube.com/watch?v=evgY0ImR0ko

- Канавочный резец имеет меньшую толщину режущей кромки, чем отрезные. При вытачивания широкой, но неглубокой канавки канавочный могут заменить отрезные резцы. Канавочный инструмент изготавливается двух видов – прямой и отогнутый. Режущая их кромка подбирается в соответствии с необходимой шириной канавки. Особенность канавочного состоит в том, что высота головки значительно превышает высоту режущей кромки. Эта особенность конструкции повышает прочность, благодаря чему канавочный токарный резец с тонкой режущей кромкой способен выдерживать большие нагрузки.

- Расточные применяются для проделывания глухих и сквозных отверстий без применения сверлильного оборудования. Отверстия, выполненные при помощи резцов, имеют большую точность. Для выполнения закрытых и сквозных отверстий используются различные виды.

- Резьбовые. Для нарезания резьбы на внутренней и внешней поверхности детали применяются инструменты, отличающиеся по ширине и виду рабочей головки. Для работы на токарном станке не всегда достаточно использовать резцы классической формы и правильно установить деталь. Виды резьбы, выполняемой на токарном оборудовании, имеют различные углы, что подразумевает большой спектр пластин, которые затачиваются под разным углом. Виды внутренних и внешних резьб производятся по разной технологии. Чтобы работа была наименее трудоёмкой, лучше использовать правильно выбранный для конкретной операции инструмент. Более удобно выполнять резку, если углы режущей кромки и необходимого угла наклона резьбы совпадают. Для этого необходимо самостоятельно заточить режущие пластины. Углы заточки большинства резцов соответствуют 60⁰. При необходимости изменить углы головки, если она не относятся к разряду неперетачиваемых, можно на заточном станке.

Принципы точения

Какие бывают разновидности резцов

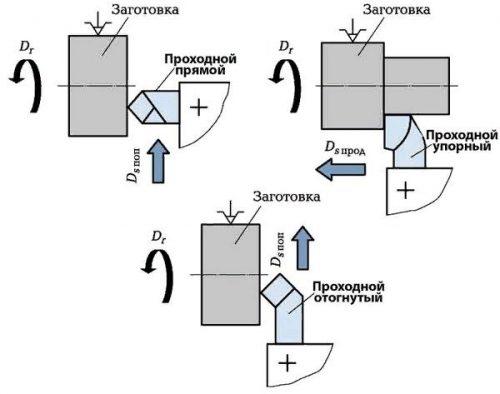

Механическая обработка резанием наружных цилиндрических/конических поверхностей предполагает использование одного из следующих видов инструмента:

- прямого резца;

- отогнутого;

- упорного.

Прямой проходной резец применяется для обточки материалов не только на станках токарной группы, но и долбежных, строгальных агрегатах. Изготавливается данное изделие из быстрорежущей стали (по ГОСТу 18868-73) либо комплектуется твердосплавной напайкой, которая впоследствии примыкает к металлической оправе (ГОСТ 18879-73). Если производство инструмента базируется на первом способе, то резец оправдано использовать для конструкций, которые работают с накаленными и нелегированными заготовками. Твердосплавные материалы больше рассчитаны на отделку плотных видов металла.

Размерный ряд прямого режущего изделия проходного типа довольно широк. Но есть резцы, параметры которых пользуются наибольшим спросом среди токарей.

| Высота, мм | Ширина, мм | Длина, мм |

| 16 | 10 | 100 |

| 16 | 12 | 120 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 20 | 140 |

| 25 | 16 | 140 |

| 32 | 20 | 170 |

| 32 | 25 | 170 |

| 32 | 45 | 240 |

Сечение корпуса проходного резца может иметь форму квадрата или прямоугольника. Отогнутые режущие инструменты на практике используются чаще, чем прямые, поскольку дают универсальные возможности в работе. Обладают большей жесткостью и за счет своей формы делают позволительным обтачивать детали даже на труднодоступных участках. Проходные отогнутые резцы предполагают обработку преимущественно высокопрочных видов металла, а потому изготавливаются обычно из твердосплавных материалов. Применяя в деле, с помощью них можно осуществлять как продольную, так и поперечную подачу. Ими позволительно подрезать торцы, снимать фаски, обтачивать верх заготовок, то есть выполнять все основные операции, которые присущи токарным агрегатам.

Будучи широкопрофильным инструментом, резец проходной отогнутого типа имеет различные вариации по размеру. Самые востребованные параметры представлены ниже.

| Высота, мм | Ширина, мм | Длина, мм |

| 16 | 10 | 100 |

| 16 | 10 | 110 |

| 16 | 12 | 100 |

| 20 | 12 | 100 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 20 | 125 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 25 | 25 | 140 |

| 32 | 20 | 170 |

| 40 | 25 | 200 |

| 50 | 50 | 240 |

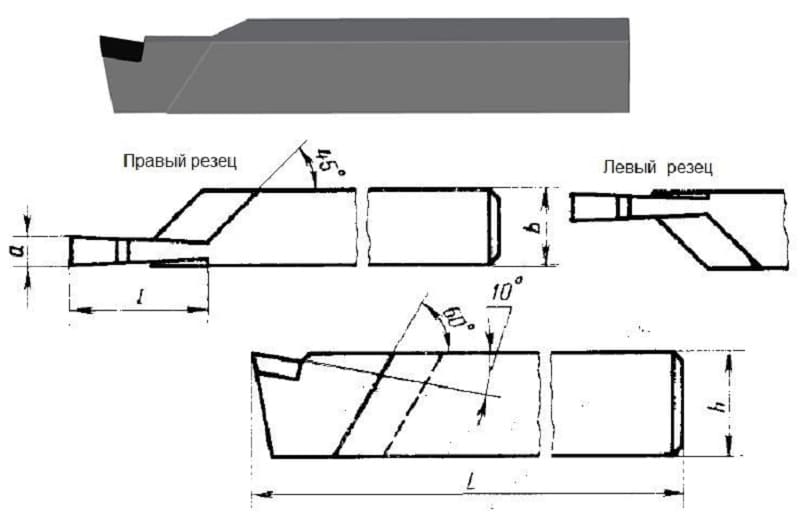

Основной рабочей частью отогнутого проходного резца, как и в случае прямого изделия, является его головка. Она располагается на стержне, который впоследствии вставляется в держатель. В зависимости от стороны наклона отогнутый резец бывает левым и правым. Этим обуславливается возможность в процессе обработки огибать деталь с разных краев.

Каждой модели характерен свой уникальный угол. Благодаря этому изделие становится подходящим для достижения той или иной цели. Например, для придания заготовке ступенчатого вида понадобится режущий инструмент с углом в 90°.

Проходной упорный резец относится к токарным конструкциям, применяемым для обтачивания валиков, бортиков и прочих деталей цилиндрической формы. Наряду с иными изделиями подобного плана его активно задействуют в мастерских, машиностроительных цехах для черновой и/или чистовой отделки. Базовая спецификация инструмента – работа с телами вращения, имеющими уступы. Обычно это детали с небольшими габаритами. В силу последнего, упорным резцам присуща высокая точность.

Режущая кромка инструмента перпендикулярно направлена к оси заготовки. За счет такого соотношения минимизируется отрицательная вибрация, которая образуется в момент работы, а, следовательно, снижается вероятность возникновения повреждения или брака. Для изготовления проходного упорного резца используются: инструментальная сталь (из нее выполняется крепеж), быстрорежущий металл либо твердосплавный материал (для производства режущей части).

Данные модификации проходных упорных резцов дополнительно подразделяются на левые и правые, что определяется положением рабочей части инструмента. По размеру изделия бывают разными, в результате чего в сечении они могут иметь прямоугольную либо квадратную форму.

| Высота | Ширина | Длина |

| 6 | 6 | 80 |

| 8 | 8 | 80 |

| 16 | 10 | 100 |

| 16 | 12 | 100 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 16 | 140 |

| 20 | 20 | 125 |

| 25 | 16 | 140 |

| 25 | 20 | 140 |

| 30 | 20 | 150 |

| 32 | 20 | 170 |

| 40 | 40 | 200 |

| 45 | 30 | 240 |

| 50 | 50 | 240 |

Покупая резец проходной для токарного станка, стоит обращать внимание на материал изготовления и габариты, ведь данными факторами обуславливается не только цена изделия, но и целевая направленность. Что касательно конкретных стоимостных значений, то их назвать затруднительно

Ценовой диапазон резцов довольно широк и составляет 200-1500 рублей.

Конструкция и назначение отрезного резца

Отрезной токарный резец представляет собой в общем случае пластину из инструментальной стали с тонким относительно общей ширины и толщины вылетом рабочей поверхности. В каждом конкретном случае существует уникальный набор геометрических параметров и углов, которые обеспечивают хороший рез, износостойкость и сопротивляемость повышению температуры во время обработки детали. Для работы на автоматических станках применяются резцы с припаянными твердосплавными пластинами.

Рассмотрев чертеж разных геометрических форм резцов, можно выделить ряд параметров, которые характерны для любой конструкции:

- задний угол – образуется между плоскостью точения и кромкой резца, от его значения зависит насколько велика будет сила трения между заготовкой и инструментом, соответственно влияет на температурных режим процесса;

- передний угол – определяет насколько эффективно происходит процесс удаления стружки, влияет на температурный режим и скорость реза;

- угол между основными поверхностями или угол заострения определяет скорость реза и быстроту изнашивания рабочей поверхности.

Сборный или инвертированный резец представляет собой мощную конструкцию со сменными отрезными пластинами, имеющими обычно Т-образный профиль. Несколько пластин из разных сплавов позволяют осуществлять резку разных материалов, форма рабочей поверхности хорошо подходит для проходки канавок и углублений, можно затачивать до критической длины, практически до полного износа рабочей поверхности.

Проходной отогнутый

Резец проходной отогнутый имеет отогнутую в правую или левую сторону рабочую часть. Область применения — обработка торцевой части заготовки. Проходной отогнутый резец применяют и для снятия фасок.

Державки могут иметь самые различные размеры.

- Для станков, устанавливающихся на территории учебных цехов, изготавливают модели с державками 16×10 мм.

- Наиболее распространенным вариантом исполнения можно назвать резцы с державкой 25×16 мм.

- Режущий инструмент с державкой 40×25 мм изготавливается исключительно на заказ.

Все стандарты, связанные с производством, указываются в ГОСТ 18877–73 .

Возможно, Вам пригодится информация о том, как выбрать диск по дереву для циркулярной пилы.

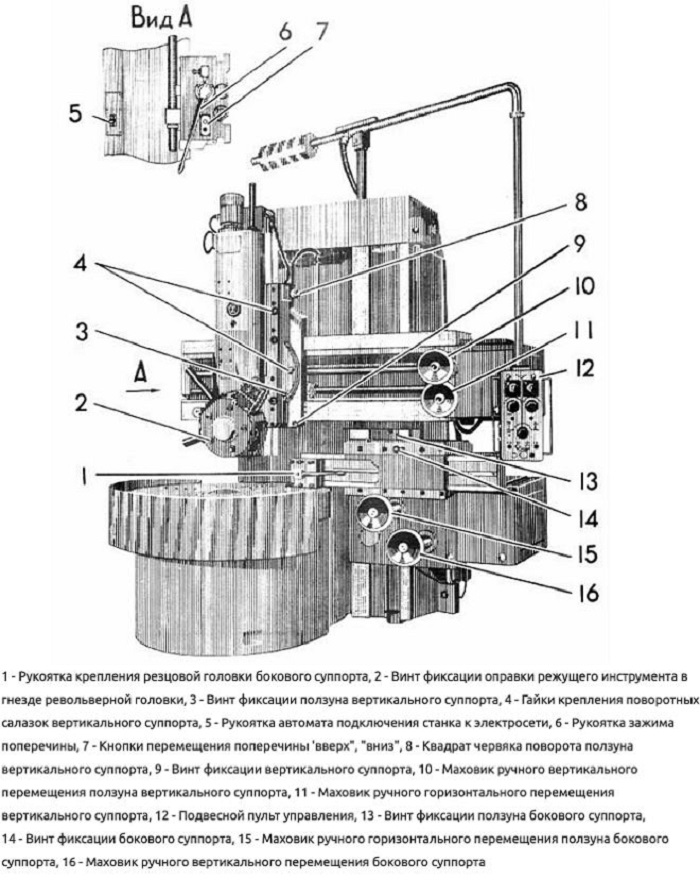

2 Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

2.1 Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Выбор с механическим креплением

При выборе инструмента для точения, с целью оптимизировать производство, учитывают следующие факторы.

Форма, габариты детали, а также чистота обработки, ее точность, указывающие направление движения инструмента, последовательность выполнения процесса.

Тип операции, влияющий на выбор режущей части: отрезание детали, нарезание резьбы, точение, обработка канавок и т.д.

Строение режущей пластины, величина ввода, скорость вращения детали оказывает влияние на точность, степень шероховатости поверхности детали.

Для наружной обработки и расточки изделий выбирают разные резцы и твердосплавные пластины.

Жесткость крепления заготовки, инструмента, условия обработки детали

Например, в условиях вибрации обращают внимание навылет, размер приспособления, учитывают геометрию инструмента.

Способ фиксации, размеры посадки инструмента, в зависимости от конструкции, габаритов станка, а также его мощности, технологических возможностей.

Материал заготовки: чугун, нержавеющая, легированная или углеродистая сталь.

Производительность, эффективность инструмента, оказывающие влияние на качество обработки. Размер партии, наличие простоя оборудования и т.д.

Сохранение номенклатуры инструмента, применяемого на производстве, влияющая на уровень оптимизации.

СОБЛЮДАЙТЕ ОСТОРОЖНОСТЬ!

Без сомнения, вы слышали, что обдирочный резец не следует использовать для придания формы внешней поверхности чаш и тарелок.

Обсуждение этого момента, а также смена названия в англоязычной литературе возникли в связи с увеличением числа токарей по дереву, которые считали, что обдирочный резец было бы неплохо использовать для грубой обработки чаш и тарелок. Это вызвало многочисленные несчастные случаи.

И вот почему это происходит.

Во-первых, волокна при точении в центрах ориентированы параллельно оси. По большей части, древесина удаляется путём разрезания перпендикулярно волокнам. Однако традиционная чаша имеет две области, где древесные волокна ориентированы перпендикулярно поверхности, т. е. торцы. Торцы значительно труднее обрабатывать, чем волокна поперёк. Поэтому в момент обработки возникают резкие скачки усилия резания.

Также следует с осторожностью обрабатывать заготовки, которые содержат сучки. По сути, это те же торцовые волокна

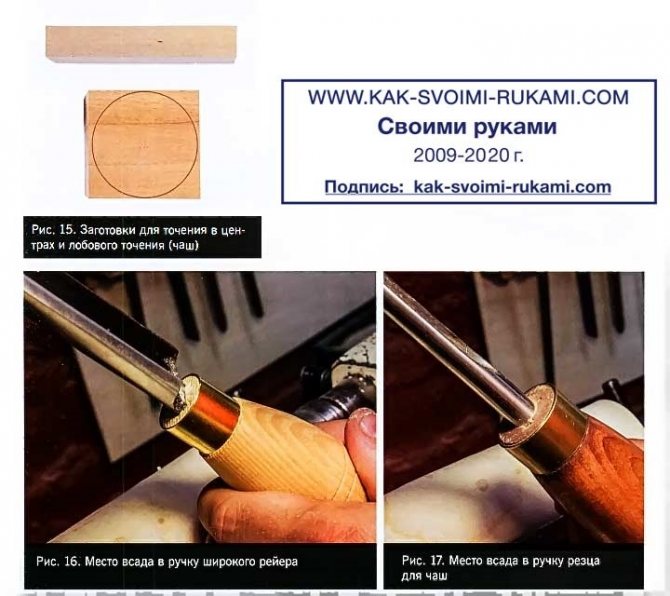

Поэтому я и рекомендовал вам для первых тренировок в точении выбрать заготовку без сучков (рис. 15).

Рис. 15. Заготовки для точения в центрах и лобового точения (чаш)

Во-вторых, устройство широкого рейера таково, что его профиль выполнен путём сгиба плоской заготовки, а не фрезеровкой из круглого прутка и имеет тонкий хвостовик, который вставляется в рукоять. Соединение хвостовика и рукояти инструмента (рис. 16) являются слабым звеном инструмента: оно не такое прочное, как у резца для чаш, где круглый пруток вставляется в рукоять (рис. 17).

Рис. 16. Место всада в ручку широкого рейера

Рис. 17. Место всада в ручку резца для чаш

Теперь вы понимаете, что когда обрабатываете обдирочным резцом заготовку чаши, то дважды за оборот режущая кромка сталкивается с торцовым волокном. Делая тяжёлый рез или, что ещё хуже, сбивая углы, оставленные бензопилой, инструмент получает сильные удары и может сломаться там, где хвостовик входит в рукоятку.

К сожалению, траектория обломка резца бывает непредсказуема, а последствия — печальны.

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением.

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Токарные резцы с малым сечением державки (8х8, 10х10, 12х12, 16х16) разработаны специально для обработки деталей небольших размеров в различных мастерских, в автосервисах, на дому, для обучения в ПТУ и в школьных учреждениях на малогабаритных (настольных) станках Proma, Jet, Profi, Реабин, Quantum, Универсал-3М, МИНИТОК, КАЛИБР, Knuth, Энкор, Schaublin, Sturm, Triod и других.

1 Общие сведения

В большинстве случаев, токарные резцы, в том числе и сделанные своими руками, предназначены для ручного применения. Закрепленная заготовка вращается станком, а ее обработка происходит за счет перемещения режущего инструмента вдоль обрабатываемой поверхности руками мастера.

Стандартный ручной резец состоит из двух частей:

- рабочего тела изготовленного из металла;

- деревянной ручки, для удержания инструмента в руках.

Он имеет три зоны:

- лезвие — режущая часть (заточенный особым образом конец инструмента);

- тело — металлическая часть, которая упирается при работе в подставку (подлокотник) станка;

- хвостовик — зауженная часть инструмента в противоположном конце от лезвия. На хвостовике крепится деревянная (пластиковая) ручка.

Классификация резцов по дереву

Ручка ручного резца имеет основу (то за что держится мастер) и шейку (металлическое крепежное кольцо не позволяющее разрушаться ручке в процессе работы).

1.1 Виды резцов

Для проведения множества разнообразных работ на станке потребуется целый набор токарных резцов по дереву. Многие мастера имеют свои особые инструменты, которые необходимы им для проведения определенного вида обработки дерева, поэтому некоторые из них сделаны своими руками.

В зависимости от потребностей, резцы по дереву могут быть:

- отрезными;

- подрезными;

- расточными;

- фасонными.

Для выполнения основных операций по работе с деревом на токарном станке достаточно двух основных видов резцов:

- рейера — предназначен для первоначальной стадии обработки заготовки;

- мейселя — для придания изделию окончательной формы.

1.2 Рейер

Конструктивно представляет собой длинное стальное лезвие с полукруглым сечением.

Рейер — предназначен для первоначальной стадии обработки заготовки

Изготовить своими руками его можно из толстой металлической пластины или полукруглого желобка. Заточка рабочей части (лезвия) проводится также в виде полукруга. Используется рейер для придания первичной заготовке приблизительных параметров изделия в черновом виде.

1.3 Мейсель

Своей формой этот инструмент напоминает сапожный нож — это металлическая пластина, заточка косого лезвия которой выполнена под одинаковым углом с обеих сторон. Используется для придания изделию окончательной формы, а также для отделения готовой детали от заготовки.

Эти два основных вида резцов позволяют выполнять основные операции по обработке деревянных заготовок по внешней поверхности. В некоторых случаях возможна работа с ними и при внутренней обработке деталей.

1.4 Фасонные резцы

Большое семейство другого вида резцов по дереву, относятся к категории фасонных:

- стамеска (скребок) — выравнивает цилиндрические поверхности;

- гребенка — для вырезания канавок или резьбы;

- крючок — с его помощью вытачиваются полости в торце детали;

- кольцо — действует аналогично крючку;

- треугольник — заточка лезвия выполнена в форме треугольника для придания заготовке круглой формы.

1.5 Самодельные резцы

Самостоятельно изготавливая самодельные резцы для токарного станка по дереву, следует учитывать некоторые особенности при выборе материала. Он должен быть прочным (из качественной марки стали) и соответствовать допустимым минимальным размерам.

Самодельные резцы по дереву для токарного станка

Самыми простыми в изготовлении своими руками являются рейер и мейсель. Для получения этих резцов можно использовать уже отработанные напильники или рашпили. Используя обычный станок для заточки, им придается нужная форма лезвия, а ручку зачастую менять нет необходимости (при условии, что старая в полном порядке). При отсутствии крепежного кольца на ручке — его необходимо обязательно добавить, так как это элемент, который увеличивает безопасность работы с инструментом.

Металл, из которого они сделаны, имеет достаточную твердость, но перед выполнением заточки его следует закалить. Для этого полученную заготовку резца разогревают до красноты, а затем опускают для охлаждения (закалки) в машинное масло.

Сделанные своими руками резцы следует испытать на мягких породах дерева (тополь, липа), а затем, после осмотра на предмет появления трещин и сколов, можно приступать к работе с более твердыми породами (дуб, береза, бук).

Процесс вытачивания деревянной заготовки ручным резцом

ДОБАВИМ ВРАЩЕНИЯ

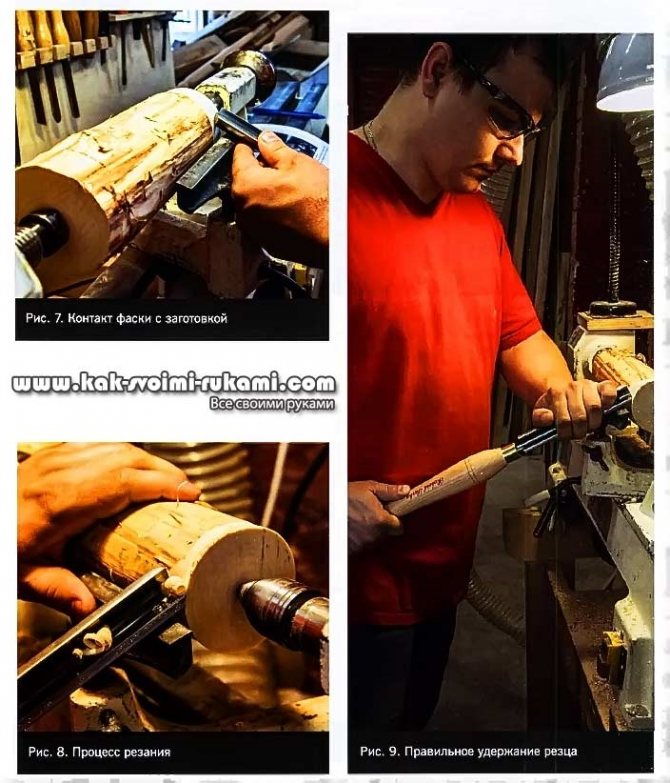

Вращая токарный станок вручную, попробуйте получить небольшую стружку. Если это не выходит, то отрегулируйте положение инструмента и повторите попытку.

Если вы правша, возьмите токарный резец за рукоять правой рукой, а левой обхватите его сверху (рис. 9).

Рис. 7. Контакт фаски с заготовкой

Резание происходит немного левее от центральной оси резца (рис. 8). Не давите на него сильно. Как только получена небольшая стружка, перемещайте инструмент вдоль подручника и срезайте вершины заготовки.

Рис. 8. Процесс резания

Рис. 9. Правильное удержание резца

Включаем станок:

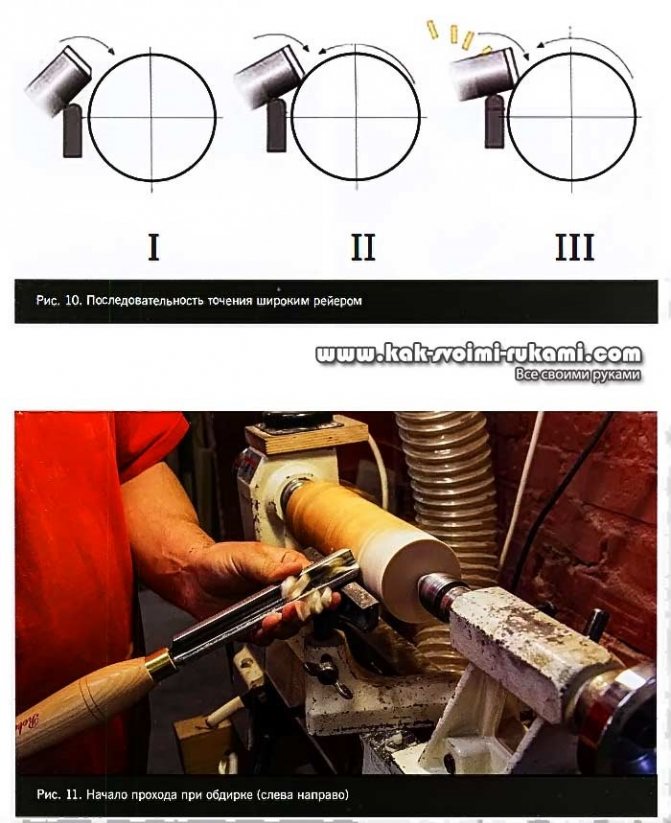

1. Положите резец на подручник таким образом, чтобы фаска была гарантированно выше заготовки, но не касалась её (рис. 10).

2. Плавно опускайте резец и найдите контакт фаски с деталью.

3. Опустите ещё чуть-чуть и начинайте резать.

Рис. 10. Последовательность точения широким рейером

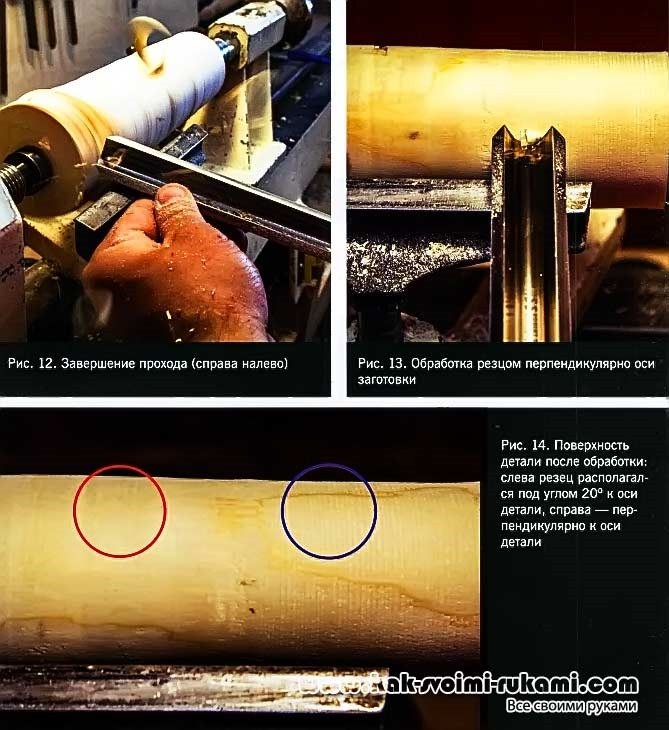

Если заготовка некруглая, несоосная или квадратная, то начинать обработку следует, отступив от края на 30-40 мм, и вести её в его (края) сторону. Таким образом следует произвести обработку всей поверхности заготовки, не доходя 30-40 мм до противоположного торца. Обработку остальной поверхности заготовки следует произвести в противоположном направлении (рис. 11).

Рис. 11. Начало прохода при обдирке (слева направо)

Постепенно перемещая резец вдоль заготовки, сконцентрируйтесь на том, чтобы ваши движения были как можно более плавными. Толщина срезаемого слоя не должна превышать 1-2 мм.

В процессе работы расстояние между подручником и заготовкой будет увеличиваться. Периодически пододвигайте подручник ПРИ ВЫКЛЮЧЕННОМ двигателе. Сохраняйте зазор равным 3-5 мм.

Меняйте направление резания справа налево и слева направо. Резец должен быть направлен в сторону резания (рис. 12).

Если вы будете располагать инструмент перпендикулярно оси заготовки (рис. 13), а не под углом около 20° к перпендикуляру оси токарного станка, то резание не получится плавным, а обрабатываемая поверхность останется грубой. Экспериментируйте с углом и положением резца, пробуйте углы меньше и больше чем 20°, однако следите за тем, чтобы держать углы фаски резца подальше от дерева (рис. 14).

Рис. 12. Завершение прохода (справа налево)

Рис. 13. Обработка резцом перпендикулярно оси заготовки

Рис. 14. Поверхность детали после обработки: слева резец располагался под углом 20° к оси детали, справа — перпендикулярно к оси детали

ЗАТОЧКА РЕЗЦА СВОИМИ РУКАМИ

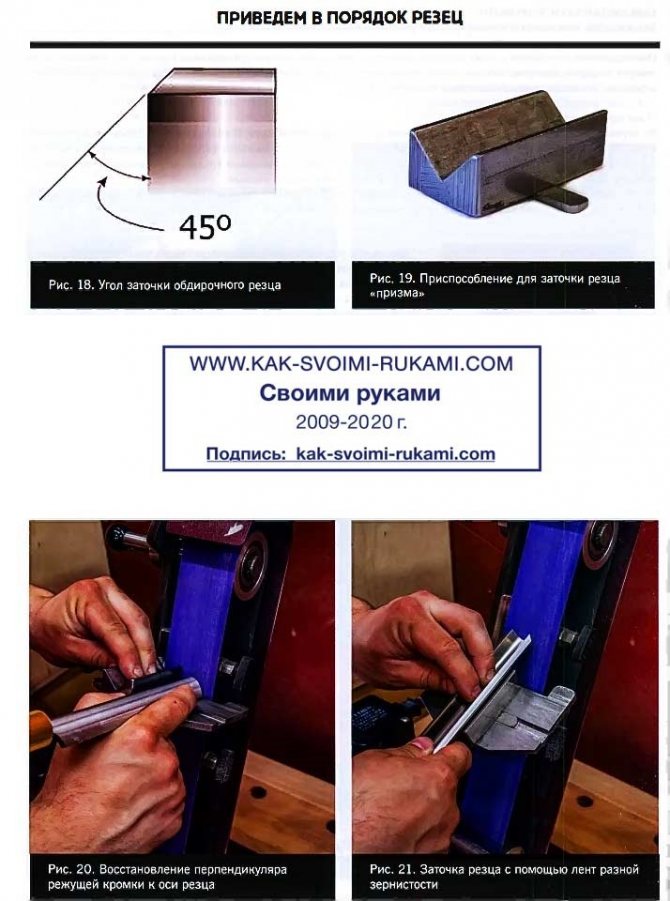

Рис. 18. Угол заточки обдирочного резца

Рис. 19. Приспособление для заточки резца «призма»

Чтобы заточить широкий рейер нужно выполнить два условия: сохранить перпендикуляр режущей кромки к оси резца и заточить основную фаску, одинаковую по всей ширине. Я рекомендую затачивать обдирочный резец в угол 45°. Такой угол — хороший компромисс между остротой режущей кромки и небольшим усилием резания при обработке (рис. 18). Для заточки резцов я использую заточные станки двух типов: ленточный гриндер Pro Edge производства компании Robert Sorby и низкооборотистое точило Tormek. Оба станка имеют удобные приспособления для заточки токарных резцов. Хотя, конечно же, похожие приспособления производятся и для обычных заточных станков. Для заточки широкого рейера на станке Pro Edge нам потребуется приспособление «призма» (рис. 19). Не затачивайте ваши резцы от руки, пользуйтесь приспособлениями, и вам не придётся привыкать к новому углу. Резцы при такой заточке будут служить вам дольше, так как не придётся снимать много металла в поисках прежнего угла.

Устанавливаем опорный столик станка на угол 90°, переворачиваем резец желобком вниз и прислоняем его к боковой поверхности «призмы». Достаточно несколько касаний и перпендикуляр восстановлен (рис. 20).

Рис. 20. Восстановление перпендикуляра режущей кромки к оси резца

Рис. 21. Заточка резца с помощью лент разной зернистости

Далее устанавливаем опорный столик станка на угол 45° и располагаем резец в призме желобком вверх. Затачиваем основную фаску.

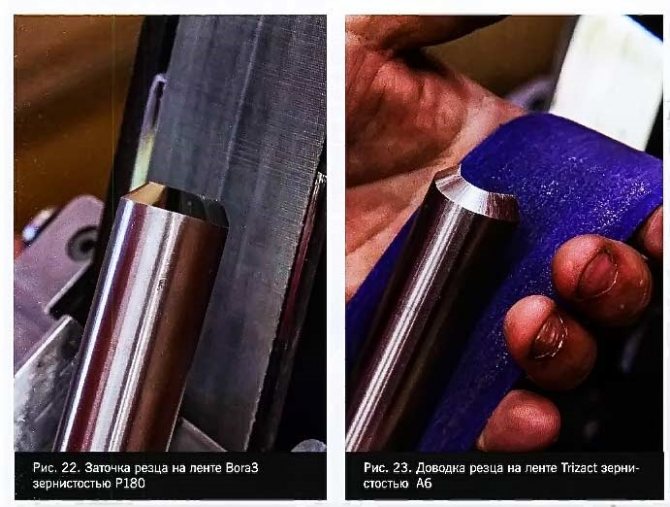

Для заточки и доводки резца (рис. 21) я обычно использую несколько лент разной зернистости:

Bora7 Р60, Bora7 Р120, ВогаЗ Р180 (рис. 22) для заточки;

Trizact АЗО, Trizact А16, Trizact А6 (рис. 23) для доводки.

Рис. 22. Заточка резца на ленте ВогаЗ зернистостью Р180

Рис. 23. Доводка резца на ленте Trizact зернистостью А6

Итак, теперь у вас есть острый резец и навыки владения им. Вам остаётся только чаще практиковаться, и тогда ваши руки будут делать черновую работу уже за вас, а ваши мысли будут полностью заняты обдумыванием будущего проекта.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Проходные прямые, отогнутые и упорные

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче. Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.