Ножевой ликбез: замки складных ножей (ч.1)

Содержание:

- Хлебница самостоятельно: пошаговая инструкция

- Ножны из пластика

- Подбор инструментов и материалов

- Материал для изготовления

- Самые простые самодельные ножи

- Как сделать нож из дерева

- Изготовление клинка

- Как носить ножи

- Процедура изготовления складного ножа своими руками

- Материалы для изготовления

- Подготовка инструментов

- Материалы для кухонного разделочного ножа

- Социальная сеть Мой Мир@Mail.Ru: Ваши одноклассники, однокурсники и друзья в контакте с Вами!

- Финансовые расчеты

- Как сделать нож из дерева

Хлебница самостоятельно: пошаговая инструкция

Чтобы сделать изделие по приведенному чертежу, нужно заготовить следующие инструменты и материалы:

- небольшие деревянные либо фанерные дощечки;

- циновка для приготовления суши;

- электролобзик;

- наждачную бумагу;

- небольшие гвозди;

- мебельный степлер;

- клей для склеивания дерева ПВА;

- ручку для дверцы.

Работа ведется в следующей последовательности:

- первым делом на поверхности фанерного куска вычерчивается чертеж деталей;

- лобзиком выпиливаются все стенки и крышки;

- боковые стороны каждой дощечки тщательно зашкуриваются;

- конструкция собирается согласно чертежу.

На чертеже номерами обозначены конструктивные детали будущего изделия:

- два прямоугольника с единицами это низ хлебницы;

- третий прямоугольник с цифрой 1 — задняя панель;

- четвертая единичка — верх;

- двойки это боковины;

- цифра 3 — передняя панель.

Верхние углы на боковых стенках лучше закруглить, Так легче будет закрепить циновку.

Циновка в этой конструкции работает в качестве дверцы. Она крепится при помощи мебельного степлера. Изделие готово, остается положить на днище хлебницы любой подходящий коврик. Он может быть сделан из пищевого пластика либо ткани.

Хлебница – ваза может быть сделана из бумаги и пластиковой бутылки. В этом случае пятилитровая емкость используется в качестве формы. Работа идет в следующей последовательности:

- Пластиковая бутыль разрезается вдоль от горловины вниз. В результате должны получиться две равные части.

- Бумагу (газеты) рвут на мелкие части.

- Пластиковая форма обмазывается вазилином.

- Кусочки бумаги наклеиваются друг за другом на поверхность формы.

- Каждый бумажный слой обильно смазывается клеем ПВА, всего слоев должно быть 5-6.

- Оклеенная форма отставляется на несколько суток до полного просыхания.

- После того как клей окончательно просохнет и папье- маше станет твердым, его можно будет снять с основы.

- Точно так же изготавливается подставка, только в качестве исходной формы берут глубокую тарелку.

Полученные детали изделия покрывают краской. Декорировать хлебницу можно любым доступным способом:

- разрисовать;

- оклеить бисером;

- сделать мозаику из окрашенных половинок гороха.

Для тех, кто шьет и вяжет, проще всего будет сделать красивую тару для выпечки из лоскутов и ниток.

Здесь нет никакого ограничения и общих рекомендаций. Для шитых форм создаются внутренние вкладыши из картона. Эти приспособления придают жесткость мягким тканевым стенкам. Вязанные изделия крахмалят.

Берестяную плетенку легко сделать, если соблюдать следующие правила заготовки материала:

- кора с березы снимается только со спиленных деревьев либо тех, которые подлежат вырубке;

- наиболее пластична кора на деревьях в весенне-летний период, к осени она огрубевает;

- с поверхности срезанного материала удаляют бугры и неровности;

- заготовленное сырье кипятят 30 минут;

- после кипячения берестяные полосы просушивают;

- высушенную бересту режут на ленточки одинаковой ширины, после этого материал полностью готов для работы.

Тип плетения выбирают по собственному вкусу. Это может быть стандартное переплетение полос ковриком. Это самый легкий способ для начинающих. Детали изделия лучше всего изготовить каждую по отдельности, а затем соединить всю конструкцию вместе.

Из каких бы материалов не было выполнена кухонная утварь, главное чтобы она была сделана аккуратно и со вкусом. В этом случае затраченное время и усилия дадут желаемый результат.

Ножны из пластика

Использовать нож с ножнами очень удобно, если футляры пластиковые. В ножнах из пластика клинок защищен и безопасен для человека. Для изготовления потребуется строительный фен, который есть не у каждого.

Плюсы и минусы материала

Ножнами, самостоятельно сделанными из пластика, можно удивить любого знатока боевого искусства. С материалом несложно работать при наличии строительного фена. Почему бы не воспользоваться пластиком, когда стоит вопрос из чего сделать ножны.

Необходимые материалы и инструменты

Для изготовления потребуется:

- клинок для примерки;

- пластиковая труба небольшого размера;

- строительный фен;

- гибкий пресс;

- сверло;

- заклепки;

- заклепочный пистолет;

- краска в баллончике.

Этапы изготовления

Пластиковые ножны изготавливают без вкладышей. Процесс пошагово происходит так:

- От пластиковой трубы, диаметр которой ненамного превышает обхват лезвия, отрезают кусок нужной длины. Его определяют экспериментальным путем, вставив в трубу лезвие, и отрезав кусок с небольшим запасом в 2-3 см.

- Затем при помощи гибкого пресса и направления на трубу струи горячего воздуха, ее деформируют. Нагрев должен происходить до тех пор, пока шаблон-заготовка не станет сплюснутым.

- Затем в него помещают сам нож и далее работы производят вместе с ним. Так изделие будет максимально точным.

- Пластик нагревают еще раз и прессом придают ему форму клинка.

- Оставшийся сбоку лишний пластик просверливают, одевают заклепки и закрывают их.

- Лишний пластик обрезают и при помощи фена сглаживают неровный край.

Берем трубу ПВХ среднего диаметраРазрезаем на детали нужных размеровНагреваем пластик и придаем ему нужную формуУчитываем при плавлении ручку, которую ножны захватываютСоединяем заклепкамиГотово

Последующая обработка

Пластик окрашивают краской из баллончика. В зависимости от выбранного цвета или различных вариантов окраски, изделию придают неповторимый вид. Теперь оно готово к использованию.

Подбор инструментов и материалов

В этом деле может быть два подхода — дилетантский и серьёзный. Кому какой из них лучше подойдёт? Давайте разберёмся:

- При дилетантском подходе к делу нет особой необходимости озадачиваться подбором стали нужных характеристик. Берётся имеющийся под рукой материал, и из него делается ножик. Этот вариант подойдёт тем, кто ещё не пробовал свои силы в изготовлении ножей, и тем, у кого нет лишних денег либо желания утруждаться поисками.

- Если подходить к делу серьёзно, нужно перелопатить энное количество специальной литературы по маркам различных сплавов, приёмам металлообработки, а также по закалке и созданию заготовки из хорошей инструментальной стали. Не будем рассуждать здесь о булате — не саблю же ковать собрались. Кстати, не всякий кузнец это дело осилит.

Необходимый набор инструментов тоже напрямую зависит от подхода к делу. Возможно, вы обойдётесь карманной артиллерией в виде напильника, ручной дрели, наждака и ножовки по металлу. Но если работать на результат, неплохо бы иметь:

- стационарный сверлильный станок;

- болгарку;

- заточной станок;

- слесарные тиски и набор струбцин.

@wideopenspaces.com

Для изготовления шаблона понадобятся бумага, карандаш, плотный картон либо оргалит, а для отжига, закалки и отпуска — некое подобие горна и духовой шкаф, а также отработанное либо растительное (лучше оливковое) масло.

Материал для изготовления

Лучшим выбором среди всех сплавов и металлов будет сталь

Следует обращать внимание на маркировку, разные вариации имеют отличия.

Но любая марка должна соответствовать следующим характеристикам:

Стойкость к различным видам коррозии (особенно важно при работе под воздействием воды);

Высокая твердость;

Износостойкость;

Ударная вязкость (не дает материалу крошится).

Легированная сталь более дешевая и практичная, ковать ее будет значительно проще. На данное время в России имеются следующие марки:

- Х12МФ – штамповая сталь, хорошо затачивается, неплохая ударная вязкость. Единственный минус – сильно боится коррозии. Поэтому ухаживать за ножом придется тщательнее.

- 95Х18. Очень популярный сплав, благодаря своей прочности (несмотря на твердость 64 HRC).

- ХВГ – превосходная вязкость и твердость, кромка не будет крошиться при сильном ударе. Относится к инструментальной стали.

- 40X13 – нержавеющая пружинная сталь, долгая эксплуатация приводит к уменьшению и тресканию кромки лезвия. Ручку для ножа также можно сделать собственноручно, используя следующие компоненты:

- Дерево. Неповторимый уникальный узор годовых колец придаст красоты и брутальности вашему клинку.

- Прорезиненный пластик. По-другому он называется софт-тач или мягкая пластмасса. Не скользит в руке, приятен на ощупь.

- Сталь. Обычно используют листовую сталь толщиной 3 мм. Плюсы – прочность и легкость создания.

Самые простые самодельные ножи

Самодельные ножи, максимально простые, получают из:

- ножниц разного размера;

- штыковой лопаты;

- старого ножа;

- пил, ножовок;

- автомобильных рессор.

Можно даже изготовить изделие из достаточно толстой палки. Простейший в исполнении вариант – самодельный нож с деревянной ручкой. А если использовать в качестве основы напильник, можно обойтись в работе и без электроинструментов.

Смотрите на видео о том, как сделать нож из подшипника:

Из ножниц

Из ножниц может получиться даже 2 ножа для хозяйственных нужд, если их:

- разделить на 2 части, вытащив из центра крепление;

- взять одну половинку, обработать клинок на точильном станке до нужной толщины (тупая сторона – обух, более острая – лезвие);

- сделать спуски, заточить острый край;

- изготовить из дерева подходящие по размеру накладки, выполнить в каждой углубления, соответствующие толщине металлической части рукоятки;

- присоединить деревянные детали с помощью клея и крепления, ввинчивающегося в оставшееся от ножниц отверстие;

- придать рукоятке окончательную форму, зачистить от «заусенцев», отшлифовать.

Нож получится с кольцом у головки черенка, оставшимся от ножниц.

Из куска металла

Из куска металла, если он достаточно большой, можно изготовить изделие любого типа. Сначала готовят эскиз на бумаге, потом по этому лекалу вырезают заготовку. Обрабатывают ее на станке, приводя клинок в нужный вид. На хвостовике сверлят 2 отверстия для болтов.

Если металл нуждается в закаливании, делают это с помощью кузнечной печи, выполняют отпуск стали. Очистив, шлифуют и полируют металлическую часть. После вырезания накладок их присоединяют к рукоятке, используя производственный клей и металлические крепящие элементы. Если они торчат, эту часть следует срезать и отшлифовать, чтобы не мешали держать нож.

Из лопаты

Из лопаты можно изготовить нож любого вида, если им не придется резать очень твердые предметы. Потому что обычно эта сталь невысокого качества, легко гнется, даже если инструмент штыковой. Этапы изготовления не отличаются от того, что было описано выше. Но из-за хрупкости металла его обязательно нужно закалять. А рукоятку следует делать с деревянными накладками длиной, как у хвостовика.

Из старого ножа

Из старого ножа можно сделать новый инструмент, если просто заменить накладки черенка. Для этого изделие придется разобрать. Можно изменить вид, значит, и назначение орудия, если оно достаточно большое. Стоит только вырезать клинок другой формы и объединить его с обновленной рукояткой. Сталь закаливать не обязательно, так как она уже прошла термообработку на заводе.

Из палки

Из палки, то есть сучка диаметром 3-4 см, можно изготовить достаточно острое орудие:

- отрезать кусок примерно 15 см длиной;

- выточить на токарном станке клинок около 6 см, остальные 9 см будет черенок;

- истончить острый край, используя станок с наждачной насадкой;

- довести лезвие до максимально возможной остроты с помощью абразивного бруска.

Изделие не сравнится по качеству с металлическим, но им вполне можно резать.

Из других подручных материалов без инструментов

Нож можно изготовить из подручных материалов и, помимо упомянутых выше, из:

- механической пилы, полотно которой отличается хорошими режущими свойствами;

- ножовки по дереву, из нее получаются достойные кухонные инструменты;

- автомобильной рессоры, требующей расковки и термообработки;

- большого сверла, но его тоже нужно нагревать и придавать нужную форму.

После переделки подручного материала в плоский лист технология изготовления все та же:

- чертеж на бумаге;

- вырезание металлической заготовки;

- затачивание, закаливание, доводка;

- изготовление рукоятки, сборка.

Образец чертежа ножа на бумаге

Нож без инструментов типа ленточной пилы, шлифовальной машины можно сделать из напильника. Его достаточно нагреть паяльной лампой и дать остыть, чтобы металл поддавался обработке ножовкой. Ею и придается нужная форма заготовки. Потом проводится термообработка, шлифовка ручным инструментом и наждаком. И можно собирать изделие.

Как сделать нож из дерева

Деревянный нож – это не экзотика, а вполне практичный инструмент на серьёзной кухне. Он деликатно режет мягкие кондитерские изделия, пироги с начинкой, сыры. Им удобно готовить бутерброды. Таким ножом нельзя повредить антипригарное покрытие сковородок.

Деревянные ножи для кухниФОТО: rukikryki.ru

Материалы и инструменты

Нож делается из сухой доски твёрдого дерева, например, липы или бука. Желательно, чтобы не было сучков, а кусок доски был прямослойным. Ещё потребуется минеральное масло.

Хорошо, если доступен ленточный шлифовальный станок, электролобзик или лазерный программируемый станок.

Инструкция по изготовлению

Процесс тоже поэтапный. Сначала прорисовывается форма будущего ножа, затем по шаблону рисунок переносится на доску. По рисунку вырезается заготовка либо вручную, либо на лазерном программируемом станке. На ленточном шлифовальном устройстве формируется будущее лезвие

Работа требует предельной осторожности и внимания. Конечная операция состоит в ручной шлифовке наждачной бумагой

Чистую заготовку следует пропитать минеральным маслом. Надо дать ему хорошо впитаться в дерево.

Изготовление клинка

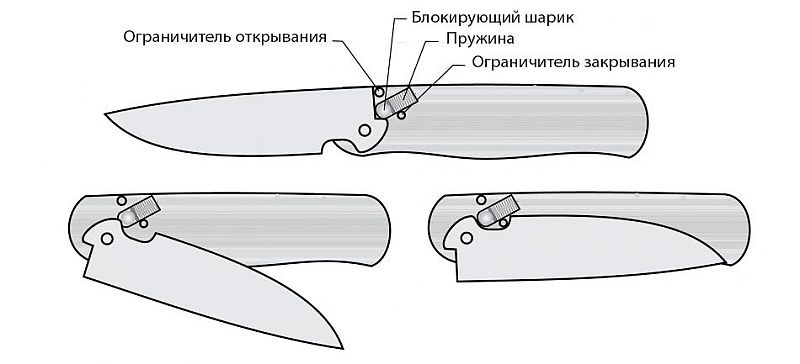

Работу следует начать с выбора дизайна клинка. Важная особенность клинка — в нем должны быть два паза, за счет которых лезвие будет фиксироваться в закрытом и открытом состоянии.

Работа с макетом

Рекомендуется нарисовать модель-схему на бумаге, после чего можно переносить профиль на сталь. Проще всего обвести шаблон маркером на стали и вырезать заготовку болгаркой или ленточной пилой.

Заготовку клинка доводим до идеала с помощью ленточной шлифовальной машины, затем вытачиваем пазы, болгаркой и плоским напильником. На завершающем этапе просверливаем отверстие для поворотной оси.

Изготовление фиксирующего рычага

Для изготовления фиксирующего рычага потребуется прочная сталь, что исключает изнашивание удерживающего крюка при длительной эксплуатации. Рычаг нужен для того, чтобы фиксировать клинок в открытом и закрытом положении складного ножа.

Так что разработанный профиль переносим с бумаги на металл и выпиливаем его, используя напильник и ручную ножовку. Для крепления рычага на оси необходимо просверлить отверстие. В варианте складного ножа без применения пружины, эта деталь обязательно пригодиться, игнорировать её не следует.

Шлифовка клинка

Используя шлифовальный станок, формируем скосы на клинке — они должны быть симметричными. При этом клинок не должен быть очень тонким, иначе его «поведет» при закалке и он покоробится.

Изготовление ручки

Для изготовления ручки используется листовой алюминий, при этом для внутренней части дополнительно придется использовать 2 слоя текстолита. При желании можно сделать накладки из пластика для привлекательного дизайна.

Работа стартует также с разработки дизайна — необходимо вырезать по две заготовки из алюминия и текстолита по шаблону — склеиваем их попарно между собой с помощью эпоксидного клея. После этого можно отшлифовать заготовки на ленточной шлифмашине.

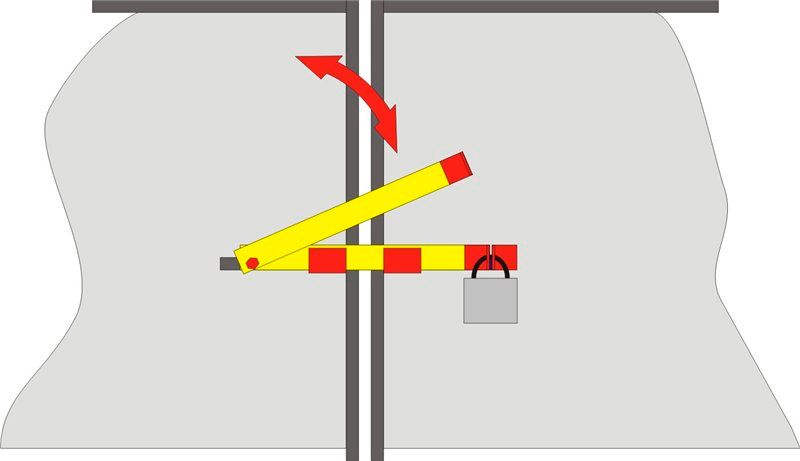

Как носить ножи

Носить ножи и клинки рекомендуется при помощи трех основных способов:

- Подвесной.

- Поясной.

- Горизонтальный.

Метод выбирается, опираясь на предназначение изделия и его необходимость для пользователя. Если клинок носится в качестве декоративного предмета, то может быть применено горизонтальное ношение. Это предполагает расположение ножен на груди или поясе. В таком случае хорошо видно и чехол для клинка, и сам нож. Для практичного применения данный метод выбирают редко.

Поясной способ используется чаще. При этом клинок крепится не только на ремень пояса брюк. Он может надеваться на руку, предплечье или опоясывать определенную часть одежды. Такая носка является очень популярной. Большинство крепежей предусматривает именно его. Доставать нож из защитного чехла несложно.

Подвесной способ крепления является менее популярным, но очень удобным. Он распространен при изучении техники боевых искусств. Основным плюсом данного метода является возможность легкого изъятия клинка, а также свободный доступ к нему. Однако для практичного применения у туристов данный метод не подходит. К тому же, выглядит он устрашающе.

Описанная в данной статье информация показывает, как самостоятельно сделать чехол для любого клинка. Советы помогут выбрать вариант, который подходит лучше всего.

ПояснойГоризонтальныйПодвесной

Процедура изготовления складного ножа своими руками

После того как картонный макет будущего ножа готов и все его элементы соответствуют стандартам можно приступать к изготовлению самого приспособления. На данном этапе уже должен быть подготовлен материал для будущего ножа и инструменты, которые могут пригодиться в процессе его изготовления. Как уже было указано, оптимальным материалом для изготовления клинка ножа считается нержавеющая сталь, поскольку она не поржавеет, даже если влага попадет внутрь складника.

Для сверления отверстий в каленой стали лучше всего использовать сверла по керамике или стеклу

Очень важно выполнять сверления на небольших оборотах, прикладывая при этом немного усилий. Если подойди к процессу сверления отверстий в заготовке безответственно, то можно попросту стереть сверла не добившись при этом нужного результата

Для того чтобы предотвратить опущение стали необходимо постоянно контролировать уровень ее нагрева и часто охлаждать деталь.

Что касается плашек, то для них лучше использовать титан, поскольку, даже имея небольшую толщину, этот материал обладает высокими показателями прочности

Помимо этого, титан отличается небольшим весом и не подвержен коррозии, что также немаловажно для складного ножа. Обрабатывая титан и придавая ему нужную форму, также рекомендуется работать на небольших оборотах болгарки, можно даже использовать ручную ножовку по металлу

Для того чтобы изготовить складной нож, следующее что нужно сделать – это вырезать контуры штопорной пружины, которая будет располагаться в нижней части плашки. В предполагаемом месте окончания плашки необходимо просверлить отверстия диаметров не более 2,5 миллиметров, таких отверстий должно быть 3-4 штуки. После проделывания отверстий их нужно соединить и завести туда ножовочное полотно. Следующим этапом будет пропиливание линии стопора, но выполняя эту процедуру необходимо оставить небольшой запас, который удалить в процессе настройки и проверки готового ножа.

Что касается нижней плашки, то она зачастую имеет такие же размеры, как и верхняя, но есть одно отличие, в нижней плашке необходимо выполнить специальную выемку, под отверстие для открывания ножа. Еще одним отличием верхней и нижней плашки является диаметр отверстия под винты. В нижней плашке такие отверстия должны быть выполнены под резьбу винта, при этом диаметры отверстий в верхней плашке должны иметь диаметр винта. После того как были вырезаны все детали и высверлены все отверстия, необходимо сделать или подобрать две небольшие шайбы. Самыми оптимальными считаются шайбы из бронзы или фторопласта. Такие шайбы будут выступать в роли подшипника, и крепиться на оси вращения ножа.

Следующим этапом изготовления ножа будет его непосредственная сборка. Делать это нужно поочередно:

- вставить ось в нижнюю плашку;

- поставить стопорный штифт;

- установить шайбу;

- поставить клинок и собрать нож воедино.

Если в процессе сборки возникли какие-то неточности, но их нужно устранить, например, если не сопрягаются детали ножа, то их нужно подогнать по месту. После того как нож собран, необходимо установить штопорный шарик. Для этого в области штопорной пружины необходимо просверлить отверстие диаметром 0,1-0,2 миллиметра, то есть оно должно быть меньше своего шарика. Средний размер шарика подшипника составляет 1,5-2 миллиметра. Впрессовка шарика в стопорную пластину производится при помощи тисков, при этом он должен выступать на поверхность, приблизительно на полмиллиметра.

После того как шарик установлен, необходимо определить место его соприкосновения с клином, для этого достаточно несколько раз закрыть и открыть нож. На клинке ножа после этого останется след, отступив от края следа 0,3 миллиметра необходимо проделать небольшую лунку, в которую при закрытии ножа будет входить шарик. Для того чтобы выставить и проверить функциональность замка ножа, изначально рекомендуется собрать приспособление без верхней плашки. Если все работает исправно, можно полностью собирать нож и проверить его работу уже в сложенном состоянии.

Вот все нож готов. Как становится понятно, сделать складной автоматический нож своими руками возможно, для этого понадобится немного времени и терпения.

«Складной нож своими руками» прочитали

3492 раз(а)

Материалы для изготовления

Если даже вы не собираетесь делать охотничий нож, понимание материалов, применяемых для изготовления, выручит вас при приобретении ножа. Рассмотрим, какие виды стали используются для ножей такого типа.

- Из углеродистых сталей следует обозначить марку 65 Г. Она наделена требуемой жесткостью, превосходно держит заточку, обладает высокой коррозионной стойкостью.

- Еще одной нержавеющей сталью, которая зачастую берется для изготовления доступных охотничьих ножей, становится сталь 65х13. Годится для туриста, однако, для истинного любителя охоты, часто разделывающего солидную добычу, подходит слабо, поскольку мгновенно утрачивает остроту клинка.

- Сталь 95х18 – оптимальное решение по соотношению цены и качества. Присутствует легкость заточки – заточить лезвие из стали 95Х18 довольно просто. Правка ножа из этой стали может осуществляться даже об обыкновенный камень.

- Хромовольфрамовая сталь ХВ5, именуемая алмазной сталью либо сталь ШХ-15 тоже прекрасно подходят для ножей, но нуждаются в стабильном уходе, поскольку подвергаются ржавчине.

- Очень неплохо показала себя инструментальная сталь марки Р6М5. Из нее производят полотна маятниковых пил, а достать ее не так уж трудно.

- Булатные стали имеют довольно «плавающее» качество. Во всей РФ лишь несколько кузнецов могут варить добротную булатную сталь.

- Современные стали, изготовленные методами порошковой металлургии, владеют редчайшими свойствами, которые затмевают даже прославленный булат. Изделия из этих металлов обычно весьма дорогостоящие.

Для создания ручек для ножей практикуется много разных материалов, начиная от пластмассы и завершая бивнями мамонта. Оптимальным материалом является дерево. Деревянная ручка подгоняется под любую конфигурацию и величину ладони.

Подготовка инструментов

Ковка ножа выполняется с использованием определенных кузнечных инструментов, которые вы сможете без особых проблем приобрести в специализированном магазине. Однако можно попробовать выковать нож своими руками и при помощи непрофессионального инструмента. Вам понадобится:

Молот для ковки должен весить 3-4 кг

- молоток весом до 1 кг;

- молот весом 3-4 кг;

- сварочный аппарат;

- тиски;

- точильный станок;

- болгарка;

- кузнечные щипцы (можно заменить обычными пассатижами, обязательно без изоляции на ручках);

- наковальня (можно использовать самодельный аналог этого приспособления из двутавра);

- разводной ключ;

- печь.

Если с простыми инструментами все довольно ясно, то насчет печи нужно дать отдельные пояснения. Для ковки ножа сталь необходимо разогреть до температуры 900 градусов. В простом очаге это сделать почти невозможно. Поэтому очаг нужно немного модернизировать. Если никогда ранее вам не приходилось заниматься закалкой стали, то придется с нуля собрать печку из толстостенного металла и подсоединить к ней трубу для подачи воздуха. Воздух может подаваться старым пылесосом или вентилятором. Такая конструкция отлично подойдет для раскалки заготовок до 900-1200 градусов. Печь можно топить обыкновенным древесным углем. Лучше всего подойдет тот, который горит как можно дольше и дает максимальное количество жара.

Материалы для кухонного разделочного ножа

Для производства кухонного разделочного ножа используются разные материалы – керамику, дамасскую сталь, нержавеющую, с титановым покрытием, высокоуглеродистую. Каждый из них имеет свои отличительные особенности, но есть и одна общая характеристика – качество и износоустойчивость высокие.

Керамика

Этот материал отличаются высокой твердостью, клинки ножей затачиваются максимально остро. Несомненным достоинством этого материала является его невосприимчивость к запахам, жидкостям – они просто не впитываются, и на поверхности инструмента не размножаются бактерии.

Недостатки керамических разделочных ножей:

- хрупкие могут расколоться даже от несильного удара;

- лезвие не гнется;

- если требуется заточка, то ее можно делать только на профессиональных инструментах.

Керамический разделочный нож

Керамические ножи могут использоваться для шинковки/нарезки уже отделенной от кости мякоти. Работать ими с замороженными продуктами, рубить категорически запрещено. Не получится провести и обвалочные работы.

Нержавеющая сталь

Если клинок разделочного ножа изготовлен из нержавеющей стали, то в составе металла присутствует не менее 0,6% углерода. Инструмент обладает:

- прочностью;

- гибкостью;

- остротой режущей кромки;

- противокоррозийными свойствами.

Нож кухонный Kamille 5141 для мяса из нержавеющей стали

Этот материал позволяет использовать нож и для обвалки, и для рубки кусков, и для нарезки мякоти. Нужно учитывать только один нюанс: чем выше в стали содержание углерода, тем выше показатель твердости металла и ниже антикоррозийные свойства.

Титан

Ножи из титана отличаются легким весом, а это позволяет длительное время работать с мясом без излишнего напряжения мышц кисти. Упругость клинка высокая, режущая кромка острая, доказана экологическая «чистота» материала. К недостаткам стоит отнести необходимость частой заточки/правки клинка, а сделать это в домашних условиях на обычном заточном инструменте достаточно проблематично.

Набор ножей из титана

Ножи с титановым покрытием всегда стоят дороже остальных видов, так как исходный материал стоит дорого и процесс изготовления изделия трудоемкий и длительный.

Дамасская сталь

Если на клинке видна неоднородность металла, то он, скорее всего, изготовлен из дамасской стали – она состоит из сплава нескольких одинаковых заготовок. Производители часто совмещают два разных исходных материала – например, железо и высокоуглеродистую сталь.

Существует два вида дамасской стали:

- сварной – в одном клинке комбинируются разные материалы, что и обеспечивает легендарную прочность изделия;

- рафинированный – клинок изготавливается из единого блока стали, при производстве из состава металла уходят все примеси.

Нож разделочный из дамасской стали

Основной недостаток дамасской стали – она восприимчива к коррозийным процессам, что делает необходимой регулярную обработку клинка смазочными материалами.

Социальная сеть Мой Мир@Mail.Ru: Ваши одноклассники, однокурсники и друзья в контакте с Вами!

community-post.html

Дочка с папой под дождем Очень трогательно

1:25598Дочка с папой под дождем Очень трогательно

community-post.html

community-post.html

Самые грязные реки мира. Прогресс не стоит на месте и с развитием индустрии и современных технологий, человечество наносит огромный вред окружающей среде. Отходы производства сбрасываются в реки, нанося непоправимый ущерб рыболовной индустрии. И если оставить все как есть и не предпринимать спасительных шагов, то многие реки станут опасными для жизни.

Пять рек считаются самыми загрязненными на нашей планете, и все они протекают в Азии. Но идеальным состоянием окружающей среды сейчас не может похвастать ни один уголок на планете: люди немилосердны к природе. Поэтому список загрязненных рек г

Посмотреть все

community-post.html

Самые красивые рыбы в мире.

2:151 412Самые красивые рыбы в мире.

community-post.html

6:041 388Очаровательные котейки))

community-post.html

6:403 025Дочь уходит из дома

community-post.html

Рязань. Спасо- Преображенский монастырь

3:19264Рязань. Спасо- Преображенский монастырь

community-post.html

Маленькие города Германии. Маленькие города Германии — это сказка, попасть в которую может каждый. Стоит только отойти немного в сторону от шумных мегаполисов, как сразу можно увидеть другую жизнь — спокойную, размеренную и умиротворенную.

Здесь, в окружении уютных фахверковых домиков, кажется, будто время остановилось несколько столетий назад. Если вы хотите отдохнуть от городской суеты, лучшего места просто не придумаешь!

Посмотреть все

community-post.html

Бразильский трюк Диего. Кристиан Мафра

4:133 422Бразильский трюк Диего. Кристиан Мафра

community-post.html

community-post.html

4:272 422Забавные детки

community-post.html

Невероятный потерянный город Петра, Иордания

2:001 499Невероятный потерянный город Петра, Иордания

community-post.html

«Живой» камень от Gerd Dreher. Династия Дрейер (Dreher) из немецкого города Идар-Оберштайн подарила миру уже пять поколений талантливых резчиков по драгоценным камням. Их уникальными произведениями искусства люди всего мира восхищаются уже более полутора веков.

Родоначальником камнерезного дела был Карл Дрейер (1861 – 1943), который обучил своему мастерству сына Германа (1886 – 1960). Герман Дрейер первым стал создавать изумительные фигурки животных — сначала придумывал несколько моделей из гипса, потом самую выразительную из них воссоздавал из драгоценного камня. Некоторые фигурки Герман пр

Посмотреть все

community-post.html

Мощные смерчи и торнадо снятые на камеру

6:312 801Мощные смерчи и торнадо снятые на камеру

community-post.html

2:261 707Животные едят арбуз

community-post.html

3:031 488Дети на рыбалке

community-post.html

5:561 165Соловецкий монастырь

community-post.html

Кот и белка — лучшие друзья. Фотографии этих двух необычных друзей похожи на иллюстрации из диснеевской сказки. Красная белка по имени Тин-Тин (Tin-Tin) и 13-летний кот по имени Тигр (Tiger) стали неразлучны с тех пор, как бельчонка спасли ещё детёнышем.

Житель Дании Декан Андерсен (Decan Andersen) нашёл месячного маленького грызуна у себя в саду на заднем дворе под деревом: зверёк упал с высоты четырёхэтажного дома.

Посмотреть все

1:555 391Удивительная история неразлучных белки и кота

community-post.html

Игрушки из шерсти в технике сухого валяния

2:22643Игрушки из шерсти в технике сухого валяния

community-post.html

3:073 163Коты против собак

Финансовые расчеты

Стартовый капитал

| Вид расходов | Сумма, рублей |

| Оформление документов | 1 000 |

| Аренда | 30 000 |

| Оборудование | 82 000 |

| Материалы для производства (заготовки, рукоятки) | 150 000 |

| 30 000 | |

| Итого | 293 000 |

Сколько можно заработать?

За месяц предприятие может изготовить до 100 штук продукции. Средняя стоимость одного ножа составляет от 1 500 до 2 500 рублей. При этом себестоимость его не превысит 800-900 рублей. Следовательно, с одной единицы товара получится выручить до 600 – 1 500 рублей (чистая прибыль около 80 000 рублей).

Сроки окупаемости

Рентабельность такого производства на деле окажется высокой (около 45%), а окупаемость начальных вложений не превысит 4-5 месяцев.

Как сделать нож из дерева

Мы рассмотрели, как изготавливают клинки из стали, а теперь узнаем о том, как сделать деревянный нож. Как и в случае со стальным ножом, нужно приготовить шаблон, подобрать кусок доски из прочной древесины и инструмент. Потребуется электролобзик или ножовка по дереву, шлифовальная машинка или набор наждачной бумаги различной зернистости.

Минимальный набор для изготовления деревянного ножаФОТО: eastwoodscarpentry.co.uk

Минимальный набор для изготовления деревянного ножаФОТО: eastwoodscarpentry.co.uk

| Изображение | Описание процесса |

|

Для начала берём кусок доски из прочной и твёрдой породы древесины. От руки или по шаблону рисуем контур будущего ножа |

|

На станке, электролобзиком или ножовкой вырезаем заготовку ножа |

|

На узкую часть также наводим контур профиля. Убираем всё лишнее |

|

Должен получиться вот такой нож. Но он ещё, так сказать, «сырой» |

|

Шлифуем при помощи болгарки со специальным диском |

|

Закруглить кромку рукояти можно при помощи ручного фрезера |

|

Затачиваем лезвие на ленточной шлифовальной машинке. Эту работу нужно выполнять очень аккуратно, так как при сильном нажиме или неверном движении заготовку легко испортить. Тогда придётся начинать сначала |

|

Ещё раз шлифуем |

|

Покрываем нож жидким металлом и оставляем сохнуть не менее, чем на 12 часов. Кто хочет, может этот этап пропустить |

|

После высыхания жидкого металла опять шлифуем заготовку |

|

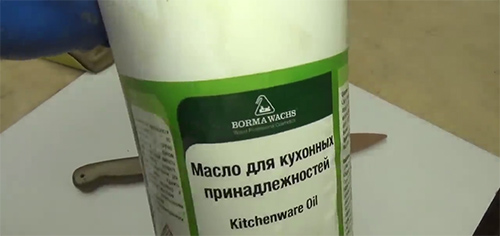

После шлифовки берём минеральное масло |

|

Тампоном хорошо пропитываем нож минеральным маслом |

|

Должно получиться, как на фото |

|

И, конечно же, тестируем нож |

Такой деревянный нож, конечно, не заменит полноценную кухонную модель из металла, но нарезать овощи, фрукты, торт, сыр или масло сможет легко.